预制叠合板水平拼缝模板免支撑施工技术

2022-06-15胡银波张海龙袁家甫陈文武

胡银波,李 松,刘 锐,张海龙,袁家甫,陈文武

(中建三局集团有限公司工程总承包公司,湖北 武汉 430064)

装配式建筑预制叠合板之间的水平拼缝设计,多采用密拼缝和后浇带拼缝两种常见的构造形式[1],后浇带拼缝宽度一般为300mm 左右。采用后浇带拼缝形式时,拼缝处底部模板加固方式采用搭设独立支撑立杆较为普遍[2],如图1 所示。

图1 拼缝模板独立支撑立杆加固

当预制叠合板之间的水平拼缝底模采用搭设独立支撑立杆加固时,会对现场施工管理带来诸多不利影响因素,主要集中在以下5 个方面:①搭设支架会耗费大量人力物力,不利于施工成本控制;②支撑立杆会占据较多工作面,影响人员通行和物料搬运,增加现场管理工作难度;③在混凝土浇筑作业时易发生胀模或漏浆现象,导致拼缝处出现错台或水泥浆液污染叠合板板底等质量问题(图2);④后期需人工凿除和打磨清理,耗费大量人工和工作时间;⑤打磨作业导致的粉尘会污染现场作业环境,和当今提倡践行的绿色施工理念相违背[3]。

图2 独立支撑立杆加固拆模后质量问题

1 预制叠合板水平拼缝模板免支撑技术

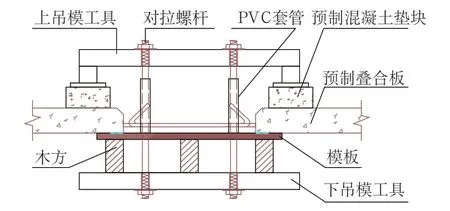

预制叠合板水平拼缝模板免支撑施工技术通过定制化吊模工具来实现。通过两道对拉螺杆穿过上吊模工具和下吊模工具,对预制叠合板水平拼缝底部模板进行加固,如图3 所示。

图3 定制化吊模工具安装后整体示意图

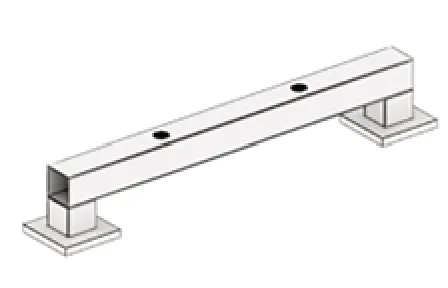

定制化吊模工具采用钢方通和钢板加工制作,可在施工现场或委托加工厂家批量制作,制作过程简单。上吊模工具形成两侧带支腿的定型工具,钢方通上预留穿螺杆的孔洞,如图4 所示。下吊模工具为平直段钢方通,钢方通上预留穿螺杆的孔洞,如图5 所示。

图4 上吊模工具示意图

图5 下吊模工具示意图

对拉螺杆套一段PVC 防护套管,方便后期拆模时螺杆拆除。模板和加固用的木方背楞事先制作为一体,方便后期整体安装和拆除。

预制混凝土垫块的厚度,比现浇叠合层的厚度低10mm,用来搁置上吊模工具。同时,可用来辅助控制楼面结构完成面标高。

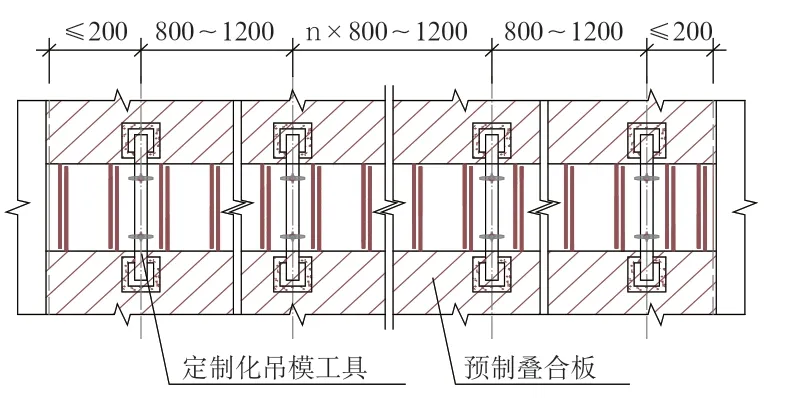

在应用上述定制化吊模工具时,第一道吊模工具距预制叠合板端部支座处边缘的最大距离宜控制在200mm 以内,中间每道吊模工具的间距宜为800~1 200mm,平面布置示意如图6 所示。施工现场上楼操作前,根据设计图纸中预制叠合板拼缝处外伸钢筋的位置,合理确定每道吊模工具的实际位置,确定好模板底穿对拉螺杆用圆孔的实际位置并开好洞口,避免上楼后因实际位置冲突需临时在模板上开孔导致工效降低。

图6 定制化吊模工具平面布置示意图

2 模板加固受力分析

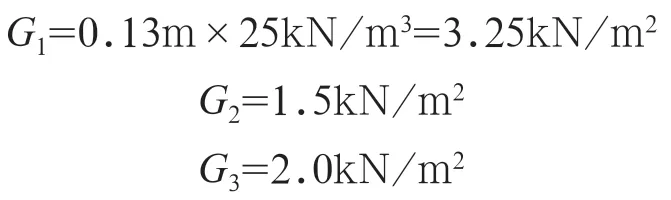

后浇带按300mm 宽作为计算单元,现浇混凝土厚度按130mm 厚考虑。每道吊模工具上两根拉杆之间的水平距离为200mm,相邻两道吊模工具之间的距离按1 200mm 考虑。

上吊模工具和下吊模工具所采用的钢方通横截面尺寸为40mm×40mm,壁厚为2.0mm;对拉螺杆采用三级螺纹钢,直径为12mm。

模板采用15mm 厚胶合板,和常规楼板模板保持一致;背楞木方截面尺寸为40mm×80mm,木方间距为170mm,比常规楼板加固木方间距200mm 略小。

考虑到后浇带底模和常规楼板模板所用模板及背楞加固方式基本一致,且木方间距小,加固偏安全,对模板本身不做具体受力分析。本文仅就对拉螺杆和钢方通进行受力分析,复核其承载能力和弹性变形是否满足施工需求,每道对拉螺杆所承受的负荷面积(图7)为A=0.3m×1.2m=0.36m2。

图7 每道对拉螺杆负荷面积示意图

螺杆所承受的荷载主要包括现浇钢筋混凝土自重G1、施工人员及设备荷载G2及振捣混凝土荷载G3、模板及下吊模工具自重G4。

为便于对定制化吊模工具进行整体受力形态研究,本文采用了通用有限元软件进行受力计算分析,根据有限元软件计算结果显示,对拉螺杆和钢方通所承受的拉应力不足10MPa,远远小于三级钢钢材的设计承载能力;对拉螺杆和钢方通所产生的弹性变形不足0.2mm。对拉螺杆和钢方通的承载能力和弹性变形均能满足施工需求。

3 材料与机具准备

1)吊模工具安装涉及的材料。具体包括预制混凝土垫块、上吊模工具、下吊模工具、对拉螺杆、PVC 防护套管、胶带及记号笔等。上吊模工具采用镀锌钢方通和钢板加工制作而成,下吊模工具采用镀锌钢方通加工制作而成。

2)拼缝模板安装所涉及的材料。具体包括木模板、木方、钢钉、脱模剂及海绵胶条等。脱模剂宜优先采用水性脱模剂,以保证模板拆除后混凝土结构表面观感质量良好。

3)辅助工具设施。具体包括移动式操作平台、电钻、钉锤、钢卷尺、铁铲、刷子、钢锯等。

4 施工工艺流程及操作要点

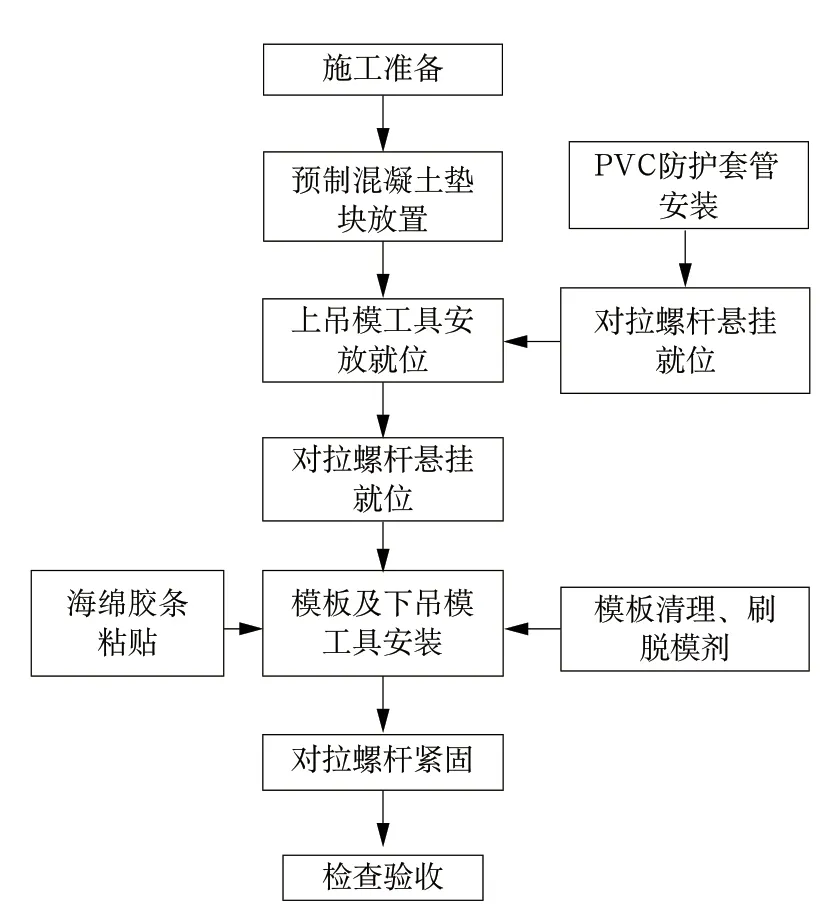

本施工技术相关施工工艺流程如图8 所示。

图8 拼缝模板免支撑施工技术施工工艺流程

4.1 施工准备

1)确认拟安装拼缝模板的预制叠合板已安装就位,并通过了工序工程施工质量验收,具备拼缝模板安装的条件。

2)检查拼缝模板安装所需的吊模工具、模板及辅助材料的种类及数量是否准备就绪。模板优先考虑直接按拼缝长度定制,当拼缝长度过长不方便操作时,可考虑分段拼接组装。模板底部的背楞宜提前固定到位,提前预留好穿螺杆的孔洞。

3)预制混凝土垫块应提前预制并养护到位,混凝土强度等级不低于预制叠合板所采用的混凝土强度等级。

4)根据施工方案确定的位置,提前在预制叠合板板面用记号笔标记放置预制混凝土垫块的位置标记。

5)提前将预制叠合板板底拼缝边缘处水泥浆残渣和积灰清理干净。

4.2 预制混凝土垫块放置

根据事先在预制叠合板板面做的标记位置,安放好预制混凝土垫块。安放完毕后,需复核垫块顶面标高,应比楼板完成结构面板面标高低10mm 左右。垫块顶面标高不宜超出楼板完成结构板面标高,避免后期二次凿除清理。

4.3 PVC防护套管安装

提前将PVC 防护套管准备好,PVC 防护套管的长度宜比对拉螺杆的保护段长度短30~40mm。将PVC 防护套管套住对拉螺杆,底部比板底标高处的相对位置高出约10mm 左右,采用胶带缠住上端,临时固定在对拉螺杆上。

4.4 对拉螺杆悬挂和上吊模工具安放就位

将对拉螺杆上端从下往上穿过上吊模工具,并将顶面的螺母拧紧,悬挂在上吊模工具上。在确认对拉螺杆悬挂可靠、不存在掉落风险后,再将上吊模工具安放在预制混凝土垫块上。

4.5 海绵胶条粘贴

先确认拟粘贴海绵胶条的板底部位不存在残留水泥碎渣和积灰,然后沿着板底拼缝边缘处将海绵胶条粘贴牢固,并应保持顺直,不得侵占拼缝处的结构尺寸。

4.6 模板、下吊模工具安装及对拉螺杆紧固

1)模板的背楞宜事先固定在模板下表面上。

2)模板安装前,提前将模板与混凝土的接触面清理干净,并涂刷脱模剂。

3)模板安装时,宜安排两名工人协同作业。一名工人扶住模板,另一名工人安装下吊模工具并进行对拉螺杆紧固操作。

4.7 检查验收

模板及吊模工具安装完毕后,应对模板安装的位置、拼缝的严密性及吊模工具的紧固程度等进行检查,确认无误后方可进行后续工序的施工。

5 项目应用实例

本施工技术在鄂州市英山月陂棚户区改造安置项目英山地块中进行了应用验证。英山地块共计8 栋高层住宅楼,总建筑面积约13.3 万m2,单体建筑高度90.45~99.45m。所有住宅楼均为装配整体式混凝土剪力墙结构,采用的预制构件包括预制剪力墙、预制叠合板、预制空调板等。

从2021 年7 月下旬开始,预制叠合板水平拼缝模板免支撑施工技术先后在英山项目3#楼及4#楼上进行了试用,预制叠合板水平拼缝模板免支撑施工技术的优势得到良好展现。具体成效表现在以下几个方面。

1)拼缝处后浇带所在位置的混凝土结构施工后成型质量更好。拼缝处模板无胀模风险,新旧混凝土交接面处无错台问题、无漏浆现象。

2)节约工作量、提升工作效率。既免除了支撑架体搭设工作,又减轻了劳动强度。经项目测算,该项目每个标准层可节省有效工作时间约半个工作日。

3)创造良好经济价值。可大量节约搭设支撑立杆加固所需的支撑架体材料和人工成本,获得较好的经济效益。

4)提供良好的工作面。在免去支撑立杆后,减少了人员磕碰风险,有利于安全管控。同时,楼面工作面更加开阔、畅通,人员穿行和搬运物料更加便捷。

5)控制楼板顶面结构标高。叠合层混凝土浇筑时,可利用上吊模工具端部支腿底部矩形钢板上表面辅助控制现浇混凝土的完成面标高,避免楼板成型后发生明显超厚或偏薄现象。

6)贴切绿色施工理念。由于减少了胀模和漏浆风险,后期无须耗费大量人工凿除和打磨清理结构基面,粉尘作业工作量有所减少。

6 结语

装配式混凝土结构预制叠合板之间的水平拼缝以后浇带形式拼缝为主,尤其是住宅类项目居多。在拼缝模板安装施工过程中,如能积极应用免支撑施工技术,既可减少拼缝模板施工工序,又能有效提升施工效率和节约施工成本。装配式混凝土结构建筑施工主体结构标准工期和传统现浇结构相比,本身不具备优势,甚至略慢。为克服这种不利影响,需要在工程实践中从细节着手,方能进一步提升装配式建筑的施工效率。