调蓄区顶管穿越管道施工技术分析

2022-06-15杨明亮

杨明亮

(中铁十八局集团有限公司,天津 300000)

顶管顶进施工是一种通过使用岩土钻凿施工,更换或者敷设地下管道的施工技术。因无需开展地面挖掘工作,因此可以穿越公路、铁路等,适合应用在地下管道工程中,属于一种安全性强、环保性高的施工工艺。但是在调蓄区建设工程项目中,受到地质因素影响,顶管顶进时需要承载较大的推进力和荷载,由此产生一种比较复杂的应力关系。为了保证工程施工质量,应加强对施工前期工程土层和荷载的分析。

1 工程概况

本工程位于广州市增城区新塘镇永和河调蓄区,共分为2段进行顶管施工,一段穿越永和河河道,顶进长度为128 m;一段穿越广园快速高架桥且横穿高压燃气管道、石油管道及光缆,顶进长度为138.2 m。顶管工作井距离燃气管道约70 m,顶管与燃气管交叉位置坐标X:2 560 850.947,Y:462 598.151,H:2.416,地面高程2.416 m,埋深2.198 m,交叉位置顶管设计管内底标高-8.3 m,钢筋混凝土管规格1 200 mm,即交叉位置管顶标高与燃气管道底标高相对高差6 m以上(图1)。根据钻探资料,顶管层主要为淤泥质土和细中砂。工作井采用逆作法施工工艺,井深约为10 m,采用泥水平衡顶管法进行施工,顶进DN1200钢筋混凝土管。

图1 DN1200顶管与DN762燃气管线净距图(mm)

2 施工难点

本工程顶管穿越施工周边环境复杂,涉及深基坑开挖(工作井深达11.6 m), 北湖至南湖之间通过永和河,北湖与净水厂范围段有高压天然气管道、石油管道和光纤,施工风险较大。因此,为最大限度保证施工安全和质量,在正式施工之前,需要开展全方位的专家论证,以保证施工方案中的内容和所选择的技术都能满足设计要求。

顶管从广园快速路高架桥底承台与承台之间穿过,与燃气管和石油管线平面相交,顶管管顶和燃气管之间的净距离为6.449 m,施工过程中需要注意燃气管道。此外工程地质为淤泥质土和细中砂。为保证施工过程中周边建筑物及燃气管道的安全,在顶进施工时,务必要做好施工过程中的质量控制,并通过高压旋喷桩加固土体,减少土体变形,并加强施工过程中的沉降控制,最大程度减少对周边建筑及管线的影响。

3 施工技术

3.1 顶管穿越燃气管道的管线保护施工

首先采用人工挖探的方法,精准确定管线位置、管径、走向、埋深,结合地质钻探资料,详细了解管线周边的地质情况,将调查结果报业主、设计、监理和燃气管线部门确认备案。根据调查结果,针对性采用相应的施工方法,确保顶管安全顺利通过相交处的燃气管。针对本次管线交叉,务必保证顶管上方土层的稳定,以不触及顶管上方的管线,确保顶管施工的安全。如果顶管顶至管线保护范围内,全程要服从燃气管线产权单位人员的现场指导工作,以便顺利完成管线交叉段施工任务。

3.2 施工工艺方法选择

因顶管工程环境复杂,涉及建筑及燃气管道,结合工程实际情况,制订图2所示的施工流程,采取泥水平衡式顶管施工技术,利用其破碎功能,在保证平衡土压力的前提下,把泥水舱内建设成大于地下水压15 kPa左右的泥浆,从而达到平衡地下水压力的效果。通过将进水添加黏土比例控制在合理范围内,即便挖掘面为砂石,也能形成一层不透水泥膜,让地下水压力与土压力达到制衡状态,避免顶管在顶进施工中造成的土体变形,最大程度减少对周边建筑及管线的影响[1]。在工程施工中,顶管选择了DN1200Ⅲ级钢筋混凝土管承插管,管材允许顶力计算为

N=1 000ηfcA0

(1)

式中:N为施工管材的最大允许定力,kN;fc为管材的纵向抗压设计强度,MPa;A0为管材环向最小截面面积,m2;η为不同管材的折减系数。按式(1)管材允许顶力计算结果为11 937.024 kN,设计最大顶力2 400 kN,设备最大顶力2 000 kN,均在管材允许顶力范围内,满足要求。

图2 顶管施工工艺流程图

3.3 顶进设备安装

通常情况下,顶管导轨一般采用钢质材料,将其安装于钢筋混凝土底板中。在顶管井内建立顶进轨道过程中,应该结合管道坡度情况合理建设,也就是根据1‰的标准向下坡度,让工具头在出洞以后可以依照规定的轴线开始顶进施工。在正式顶进之前,必须对导轨定位精度和稳定性进行检验,确认达到设计要求之后,再进行顶进操作,确保顶进时不发生沉降、变形问题。为避免发生顶进偏差过大的问题,在实际顶进施工中,要做到边顶进,边检查,边调整[2]。

在主顶千斤顶周围设有油泵车停车位,油路安装应该按照直线要求进行,减少转弯,保证接头不会漏油,安装完成以后应做好试车工作。在顶进过程中,应该定时检查维护,一旦发现故障问题及时处理。油泵车需要在防雨棚中作业,本顶铁使用的为22 mm钢板,刚度比较大,能够满足本工程顶进的需求,但需要保证顶铁始终垂直相邻面,使顶铁轴线平行于管道轴线。在顶进中,要及时检查顶铁和导轨接触面是否存在油污污染,如果存在要及时清理,以保证顶进的精度[3]。

在主顶装置安装中,一共设有4个千斤顶,呈两列分布。通常情况下,使用的主顶千斤顶主要是单冲程千斤顶,总行程是15 m。在施工过程中,结合顶管井后靠背允许推力对油压进行把控。油缸设置了油路控制系统,具有很强的自动化水平,能够结合现场施工要求,及时修正主顶合力中心顶进参数,保证最大的顶进力,在设计允许范围内[4]。本工程泥水平衡顶管设备安装布置见图3。

图3 泥水平衡顶管设备安装布置

3.4 顶进施工

在完成工作坑中设备安装工作以后,需要对各个位置运行情况进行检查,也就是试顶。在实际操作中,应该定期对设备掘进的水平度、垂直度等进行详细检查,保证掘进的尺寸和标准都能符合设计要求。接着安装工具管,再安装混凝土管节,在正式顶进前,还要对标高进行测量,待试顶参数确定,各数据达标后,启动顶进设备进行正常顶进[5]。在具体顶进施工中,为保证顶进的精度,控制好偏差,轴线偏差需控制在10 mm之内,高程偏差不得超过10 mm。根据设计图纸要求,现按顶进长度138.2 m计算阻力,总推力的计算公式为

F=F1+F2

(2)

式中:F为总推力,kN;F1为迎面阻力,F1按式(3)来计算,kN;F2为侧摩阻力,kN,F2按式(4)来计算。

F1=πD2P/4

(3)

式中:D为管外径,m;P为机头泥水压力,P=k0γH0,k0为静止土压系数,取0.55 kPa;H0为地面至掘进机中心的厚度,取值8 m;γ为土的重量,取1.8 t/m3。

F2= πfDL

(4)

式中:f为管外表面综合摩擦阻力,现取0.5 t/m2;D为管外径,m;L为顶距,m。

计算结果为

P=0.55×1.8×8=7.92 t/m3

F1=3.14×2.0736×7.92/4=12.89 t

F2=3.14×1.44×0.20×138.2=124.98 t

F=F1+F2=12.89+124.98=137.87 t

工作井内设备顶进能力可达到200 t,采用4个50 t的千斤顶完全满足要求。

在后座主顶油泵和千斤顶的联合作用下,促使管道不断向前顶进,边顶进,刀盘边切削前方岩土。切削下来的岩土,通过输送管道进入到泥土仓中,经过充分搅拌后,形成浓泥浆,再通过排浆管道,将浓泥浆排出到机头位置。管道顶进施工中,要逐节、连续进行,不能中断和停止,一直顶进到接收井中,就能形成一个完整的管道[6]。顶进的速度要结合不同施工阶段合理控制,比如在最开始顶进中,顶进速度不能超过40 mm/min;如果在顶进中遇到大规模岩石层,要适当降低顶进的速度,控制在10 mm/min即可;正常顶进的速度控制在120 mm/min。在初始顶进过程中,土量通常控制在理论出土量的90%,常规情况下出土量控制在理论出土量的98%以上。具体泥水平衡式工具头顶管施工图见图4。

图4 泥水平衡式工具头顶管施工示意图

3.5 顶管进出洞口施工及土体加固

在顶管施工过程中,进出洞口作业作为一项比较关键的工作,施工过程中应综合思考其安全性和稳定性,特别是在工作坑出洞入口,顶管如果出洞比较安全,表示顶管施工已经获取一定成果。大部分顶管工作面临失败的原因就是在进出洞口。为确保洞口安全稳定,在洞口预先采用3排高压旋喷桩加固土体,布置图详见图5。

图5 顶管工作井的高压旋喷桩加固的布置图(mm)

止水环在顶管施工中起到的主要作用是防止发生渗漏问题。为发挥出止水环的作用,采用钢法兰加压板作为止水环结构,中间橡胶止水环的厚度不低于20 mm,且具有良好的拉伸能力和耐磨性,最大变形系数不应超过10%,并在顶进管道处安装橡胶板,以形成一个类似逆向止水阀的装置。止水环安装完成之后,和混凝土墙体的接触位置,要封堵一层水泥砂浆[7]。在使用中,结合施工现场实际情况和洞门周围地质环境,分析洞口漏泥、渗水发生的可能性,内部安装一台排污泵,制定对应的处理方案。

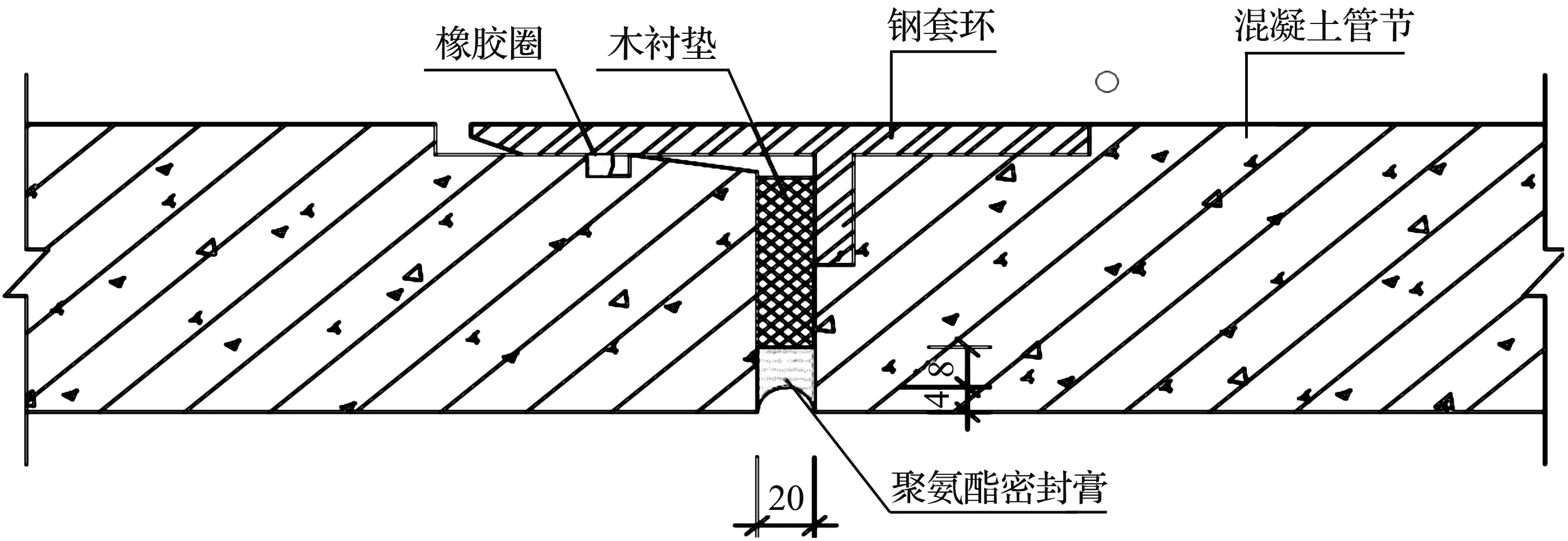

3.6 顶管接口施工

管节接口连接是保证顶管施工质量和效率的关键,为保证两节顶管连接的紧密性,在具体连接之前,需要在接口位置放置一块厚度不小于20 mm的木质衬垫,其内径要大于顶管内径12 mm。顶管连接的缝隙,要用聚氨酯进行密封,以免发生渗漏问题,具体做法见图6。

图6 管道接口处做法详图(mm)

管节安装时,承口工作面及橡胶圈表面连接位置需要涂抹一层润滑剂,完成安装后,及时放松外力,控制管节的最大回弹量不超过10 mm,确保橡胶圈一直在承插口工作面上,橡胶圈不能扭曲、外露,承插口不存在开裂、扭曲等不良现象。发现有翻转、位移等现象,应拔出重新粘贴和插入。

3.7 管线交叉段施工方法

为保证管线交叉段施工质量,本工程在此段施工中,采取了信息化施工技术,严格监控燃气管道的沉降是否达到或超过安全保护标准,严格控制顶管顶进时按地层损失率小于等于1%控制地面沉降,管道附加沉降或隆起量小于等于10 mm,警戒值为5 mm。沿轴线在顶管前面,布设沉降变形监测点,实时观测顶管施工的沉降情况,沉降监测结果及时反馈给监理单位,以便及时优化施工参数,更好地保障施工质量和施工安全。在顶管穿越过程中,减缓推进速度,控制好顶管掘进机方向,避免出现不必要的偏差,持续推进,减少掘进停顿次数。待顶管穿越后,必须对现状燃气管道继续进行跟踪监测直至其变形趋于稳定[8]。

3.8 特殊情况下燃气管道的质量保护

顶管施工过程中要严格把控土压力环节,同时这也是保护地下管线最重要的措施。如果土压力太高,土体便会隆起,土压力太低,地面又会沉陷。针对土质变硬的情况,可采取土仓内加水或加泥浆的措施。

按照地质条件,一般压浆量控制在计算值的150%~200%。工程主要在粉质黏土夹粉土中顶进,局部穿越填土层,取160%控制注浆量,注浆压力控制在0.2~0.3 MPa。

案例工程每米管道理论注浆量计算式为

V=πDwtL=3.14×2.88×0.020×1=0.18 m3,可以满足要求。

对于土质变软的地段,使机头和管子连成一个整体,增加刚性,避免沉陷,同时在机头注浆固结土体[9]。最后在顶管施工过程中控制好土体的沉降和位移的监测,及时合理调整设定土压力。

4 结 论

综上,本顶进工程采用泥水平衡式顶管穿越方案施工,按照预定工期顺利完成任务,且质量验收合格。因在施工过程中排除淤泥,同时加入了高压旋喷桩施工技术加固土体,保证了施工质量,未出现明显的土体形变,没有对周边建筑及管线造成影响。可见,泥水平衡顶管顶进施工法配合高压旋喷桩施工技术,适合施工环境复杂的淤泥质土体环境,能够在避免对周围环境造成影响的情况下,顺利完工,值得推广。