矿热炉可视化技术及其经济性分析

2022-06-14牛书宁NIUShuning李国芳LIGuofang尹帅YINShuai

牛书宁 NIU Shu-ning;李国芳 LI Guo-fang;尹帅 YIN Shuai

(①宁夏回族自治区工业和信息化融合促进中心,银川 750000;②衡阳镭目科技有限责任公司,衡阳 421000)

0 引言

铁合金作为基本原料,主要被应用于钢铁冶炼,同时也被广泛应用于金属热加工及化学化工等。以脱氧剂或元素添加剂的形式被加入钢铁冶炼过程中,从而使钢材具备某一特性。因此,铁合金行业与钢铁行业休戚与共,各自互相影响。铁合金产品种类繁多,按照主含元素可分为:硅系、锰系、铬系、钒系、钛系、钨系、钼系等铁合金;含有两种及以上元素称为多元铁合金,主要包含:硅钙、硅铝、硅锰、硅钙铝、硅钡钙等。铁合金行业属于能源和资源密集型产业,电力消耗成本在生产总成本中占比约60%,主要耗能设备为矿热炉,矿热炉的耗电量与炉况密切相关。由于技术差距,企业间的能耗差别也非常大,高电耗成本使得许多矿热炉冶炼厂缺少了市场竞争力。因此,降低电能消耗是矿热炉企业特别关注的问题之一,在矿热炉的节能技术方向进行深入探索,对降低企业生产成本、节能减排以及环境保护等方面具有十分重要的意义。

1 国内铁合金行业现状介绍

中国作为铁合金生产大国,产量约占世界总产量的40%,由于多种综合因素决定,经过几十年的发展,铁合金行业也形成了一定规模的聚集效应。我国铁合金产业集群八成以上集中分布在西南、西北、华北、中南区域,其中内蒙古、广西、宁夏、贵州、湖南、青海和四川等省(区)产业集中度最高。从产业布局方面看,贵州、广西、宁夏、内蒙古坐拥丰富的锰矿资源,逐步发展出锰系铁合金生产集群;甘肃、宁夏、青海、内蒙古拥有丰富硅石资源和火电资源,逐渐形成硅系铁合金生产集群,2015年以来,国家清退散乱产能,上述4省区集群效益更为突出[1];四川、贵州由于水电能源优势,内蒙古由于资源优势,山西作为全国最大不锈钢生产地具有消费优势,形成了铬系铁合金生产集群;山东、江苏拥有港口城市,依托镍矿资源进口优势形成了镍铁生产集群;而在各个省份之中,内蒙古由于无法替代的资源能源优势在大部分铁合金种类生产中都占据了主导地位[2]。宁夏经过多年发展,已形成铁合金产能450万吨,规模以上企业50余家产量占全国的10%,是全国重要的冶金炉料生产基地。铁合金行业建成国内单台容量最大的63000kVA矿热炉,25000kVA及以上矿热炉占全部炉型的70%,铁合金余热发电覆盖率达到85%以上,装备大型化、密闭化、节能化、自动化成为行业发展主流,一批先进成熟的节能技术得到普及推广,自动捣料控制及自动加料系统得到普遍应用,余热余压综合利用、低压无功补偿、余热发电等节能技术全面推广。

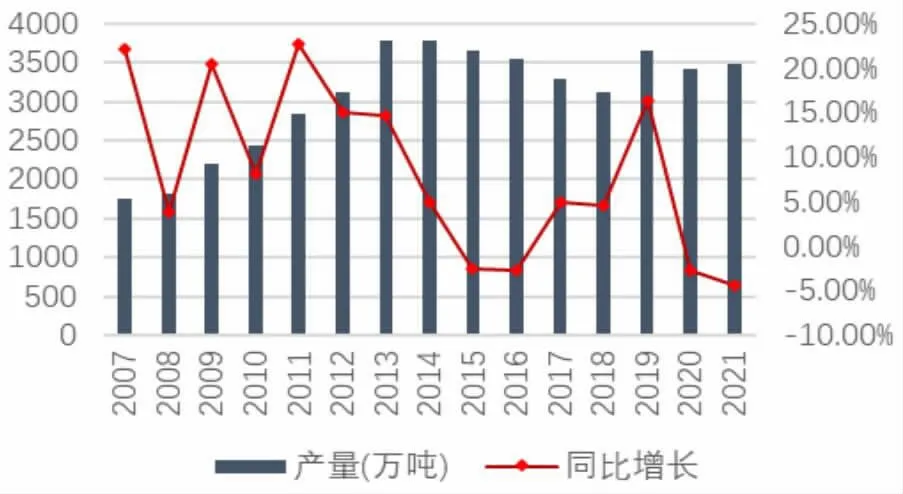

从铁合金产量分析,2007-2021年我国铁合金产量情况如图1所示,总体呈现出有增有减的不稳定的态势;2007-2014年的八年间,我国铁合金处于产量逐年递增的强势期,2014年度年产量高达3786万t;2015-2018年产量连续4年下降,进入弱势期;2019年铁合金产量又大幅回升至3657.7万t;2020-2021年两年产量相较2019年有少许下降。从同比增速变化上看,2007-2021年我国铁合金产量同比增速变化如图1所示,2007-2011年总产量稳定地逐年上升,但同比增速呈现出不稳定的“W”型波动态势,且波动幅度很大,其中2009年同比增速为20.4%,2011年同比增速为22.7%;2012-2019年,同比增速呈现出“U”型,2012、2013以及2019年同比增速为15%、14.7%和16.4%,2015和2016两年负增长,同比增速分别为-2.6%和-2.8%(数据来源国家统计局,由于数据修正的原因,产量增减与同比增速有差异)。通过15年产量数据的分析,可以看到铁合金产量及其同比增速总体是上下波动的。主要是由于铁合金行业作为钢铁行业的上游,对于钢铁行业依附性很大,其产量也基本由钢铁行业需求决定,所以铁合金产量的波动主要来源于钢铁产量的波动,且作为依附从属行业其波动程度更容易被放大。

图1 我国2007-2021年铁合金产量及同比增速

铁合金行业大多是中小型企业,产能集中度不够,对外议价能力不足,导致行业对外依附和从属性质明显。近些年来,政府对行业宏观调控干预,集中清退及整合了铁合金行业的落后产能,问题得到了明显的改善。铁合金行业在自动化和智能化方面也有一定进展,目前矿热炉控制系统普遍采用PLC控制,一些大型电炉上已经配备了自动化加料系统、烟尘处理系统、余热发电系统等[3]。

2 矿热炉目前存在的问题分析

铁合金行业是我国冶金工业的重要组成部分,该行业属于能源和矿产资源密集型行业,在生产中平均电力消耗成本占总成本比例约60%,除尘设施、通风设施、变压器等都是能耗较大的设备,但最主要的耗电设备还是矿热炉[4]。铁合金行业被列入“两高一资”受到限制后,没有紧跟国家产业升级转型的步伐,导致内部过度竞争,企业经营状态糟糕,行业技术研发和科技创新脚步缓慢,不同企业间能效水平差距较大。在国家“双碳”政策的大趋势下,铁合金行业将加速产业向“节能降碳”方向的转型,为满足环境保护和产业转型的需求,各省市自治区根据国家相关行业政策对冶炼电耗高、容量小的矿热炉进行淘汰,建设大型密闭矿热炉,进而促进产业结构调整转型。近期,工信部等四部门发布《铁合金行业节能降碳改造升级实施指南》提出,到2025年,铁合金行业产能在能效标杆水平之上的企业比例要达到30%,硅铁、锰硅合金能效在基准水平之下的落后产能将基本清退,行业节能降碳要取得显著效果,绿色低碳发展能力要大幅提高。

铁合金行业最大的成本是矿热炉的电能消耗,同时能量利用率低也是铁合金行业最棘手的问题之一。矿热炉的电能消耗由矿热炉操作电阻以及炉内热分配有关,主要由电极插深以及熔池位置所决定。在矿热炉系统中,由于二次侧电数据难以采集,无法明确电极插深位置,许多矿热炉功率因数低(<0.6),有效功率与额定功率相差甚远,额外地浪费了大量电能。除此之外,由于电极插深不明还会产生炉内热量流失、炉底上涨、料面刺火、料面温度过高等问题。铁合金企业生产岗位作业环境差,在冶炼过程中,粉尘、有毒气体、热辐射、噪音以及振动等问题,都影响着职工的安全和健康。铁合金行业自动化程度低,工人需要在恶劣环境下保持高强度劳动,导致行业对年轻劳动力吸引力不足,出现年龄断层以及用工荒。

3 问题原因分析

在矿热炉中,电极插入炉料的深度决定了系统的操作电阻、熔池与炉料的热量分配以及三相功率平衡等重要冶炼参数。在实际生产中,由于电弧放电电极会一直烧蚀损耗,电极末端位置不断变化,导致冶炼参数一直处于动态变化过程中,矿热炉无法稳定在最佳工作状态。为了达到最佳冶炼效果,实时将矿热炉各项参数控制在最佳工作点,需要不断上抬或下放电极来改变电极插深。矿热炉电极一般入料1.8m-2m[5],电极插入过深可能会与熔池短接,导致跳闸事故;电极插入过浅,会导致熔池温度过低、炉底上涨、塌料、刺火等问题。在实际生产中,操作员通过变压器一二次侧三相电流、电压、功率等电数据以及料面温度、烟尘大小、吃料速度等经验值判断和调节电极位置。矿热炉的参数控制主要根据人工经验,操作员的水平参差不齐就会导致炉况不稳定[6]。为了时刻将炉矿维持在最佳工作状态,需要非常高频率地调节电极位置,完全依靠人工经验调节电极极易发生疲劳,导致操作频次过低或操作失误,影响冶炼能耗和矿耗等关键技术和经济指标。为了改善现状,铁合金企业亟需电极插深测量、炉况判断以及自动化智能化炉况调节系统来辅助生产。矿热炉冶炼利用电弧放电产生热量冶炼矿石,炉变将一次侧的高电压低电流转换为二次侧的高电流低电压,使得电极电流高达100kA,由于电极电流非常大,对于二次侧电流数据的采集就变得非常困难,电极插深的调节想要实现自动化控制也就无从谈起。电极插深的控制是矿热炉控制的核心,矿热炉的电极插深无法实现自动化控制,铁合金企业就无法实现真正意义上的自动化生产和智能化工厂。

4 矿热炉可视化技术

通过矿热炉可视化技术,可以实现电极插深的精准检测,并对矿热炉内部进行3D建模,使得企业能够实时监控炉内工况,在此基础上可以实现对工厂的整体自动化改造和智能化工厂搭建。该技术能很好的指导企业生产,显著降低电单耗、提高企业生产效率、达成节能减排目标、优化现场恶劣环境以及解决用工难等相关问题。

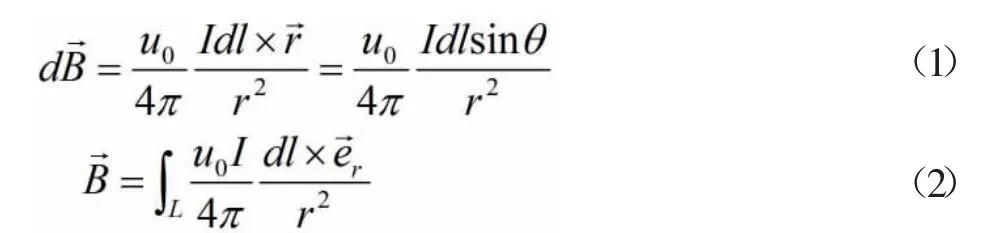

矿热炉工作时,炉侧变压器将一次侧的高电压低电流转换为二次侧的高电流低电压,通常能使电极电流达到数十上百kA。强电流会在矿热炉外会形成强磁场,由比奥-萨法尔定律知(见式(1)),该磁场分布情况由电极位置以及电流大小所决定见(见式(2))。

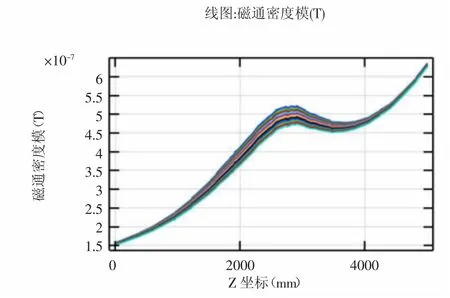

电极上抬或者下放时,会显著引起炉外磁场分布的改变,通过监测炉外磁场分布的变化,能准确反映炉内电极位置的变化情况。电极变化时,炉外磁场分布变化如图2所示。不同颜色的线代表电极末端处于不同位置时(离炉底800mm-1000mm)磁感应强度随传感器离地面高度的变化关系。

图2 磁感应强度随传感器离地面高度z变化关系

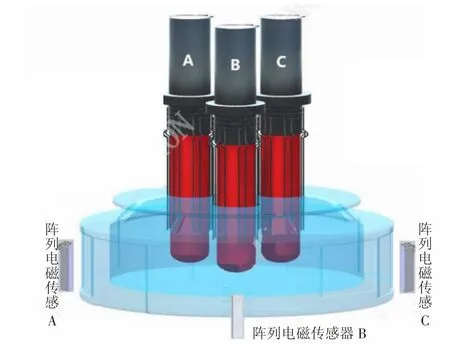

矿热炉可视化技术采用炉外磁场法测量电极入料深度,电极工作时的大电流会在炉体外产生磁场,电极下插深度的不同,磁场强度会产生变化。在炉外竖直方向布置对应3套检测3个电极的阵列电磁传感器(两两夹角呈120°),阵列电磁传感器测得3个电极产生的磁场信号,将此磁场信号处理转化成数字信号上传至系统,通过可视化软件分析处理数据,最终实现电极插入深度的实时3D可视化,如图3所示。

图3 系统方案示意图

矿热炉外壳覆盖导电金属材料,会对磁场检测传感器产生影响,特别是包括炉盖、炉壁在内的铁磁性材料,通过抗电磁干扰技术,使干扰对传感器的影响程度降低。在阵列传感器中,将每个线圈的角度控制在合适的范围,可以极大地提高信号强度,反之角度控制在不合适的范围内,则会降低信号强度,所以线圈角度的计算和控制技术也是关键之一。矿热炉可视化最终目的是将矿热炉内看不到的东西显示出来,通过三维显示的方式向用户展示矿热炉内电极末端高度和关键数据。

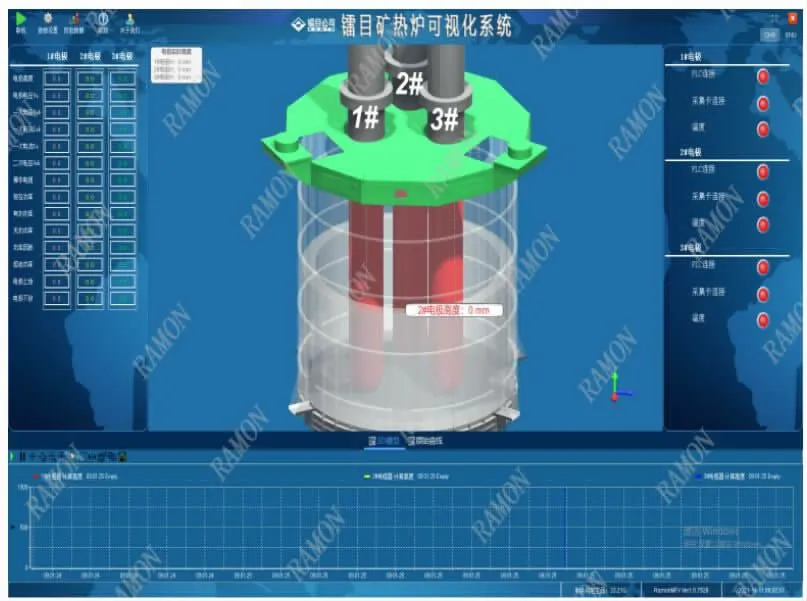

矿热炉电极测量可视化系统分为磁场检测传感器、仪表、机械装置、电气设备、工控机、软件几个部分。其中磁场检测传感器位于矿热炉炉壁外,实现将电极插入深度转换为电信号;电子单元即模数转换设备,位于矿热炉现场附近,实现对电信号进行处理,并将其转换为数字信号,发送到工控机进行电极磁场分析和计算;工控机用于接收数字信号,并承载矿热炉软件;软件运行于工控机上,使系统具备电极末端位置测量、3D可视化、信号曲线显示、数据存储的功能。系统主界面显示分为:功能按钮栏、电极相关状态数据、系统状态监控、电极末端位置趋势图、状态栏、电极3维动态模型与原始曲线7个部分,如图4所示。

图4 矿热炉电极测量可视化系统3D显示界面

5 经济效益分析

以宁夏某生产硅钙铁合金企业为例,该企业2021年8-12月份硅钙产量以及月电单耗如表1所示,8月份月平均单耗为11657kWh/t,9月份平均单耗为10636kWh/t,10月份平均单耗为11247kWh/t,11月份电单耗为10693kWh/t,12月份电单耗为10961kWh/t。以8月份电单耗为基准,9月份电单耗降低8.76%,10月份电单耗下降3.52%,11月份电单耗下降8.27%,12月份电单耗下降5.97%,9-12月份平均电单耗降低6.63%。由该例子可知,矿热炉可视化技术准确测量电极位置后,企业生产中将电极末端调整至合理位置,平均可将企业生产能耗降低6.63%。该企业年产量10353t,总耗电1.14×108kWh,该企业年电耗降低6.63%可节约7.56×106kWh,电费0.45元/kWh可为企业单个炉子节省340万元/年;每305.5g发电标准煤炭可发电1kWh(2020年国家能源局发布的数据标准),相当于每个炉子可节省2310t标准煤炭/年;根据国家能源局发布的数据,工业锅炉每燃烧1吨标准煤产生硫氮氧化物为:CO22620kg、SO28.5kg、氮氧化物7.4kg。所以每个炉子可减少CO2排放量6052.2t/年,SO2排放量19.6t/年,氮氧化物17.1t/年。

表1 2021年8-12月份硅钙产量以及月电单耗

以宁夏某生产硅铁合金企业为例,该企业2022年1月电单耗为8557kWh/t,2月份电单耗为8658kWh/t,根据GB 21341-2017铁合金单位产品能源消耗限额规定硅铁2级能耗单位产品冶炼单耗≤8300kWh/t,该标准规定新建或扩建铁合金生产企业的单位产品能耗准入值指标包括,单位产品冶炼电耗限定值应不大于2级能耗指标。若该企业也采用矿热炉可视化技术,预计平均电单耗可降低3.57%。

6 结束语

铁合金行业普遍存在能耗大,能量利用率低等问题。随着人类经济社会持续高速发展,环境资源有限对社会经济发展的掣肘效应越来越严重,为实现绿色可持续发展的艰巨任务,要不断探索节能降碳新技术和新模式。铁合金作为“两高一资”传统行业,是探索节能降碳及生态环境保护与技术创新经济发展相契合的新技术、新模式的排头兵。铁合金生产企业积极响应国家号召,达成产能置换、产业升级、节能降碳的目标,一是要走差异化道路,保持铁合金行业优势,稳定总量,以循环化、绿色化、智能化、多元化发展为方向,支持骨干企业通过兼并、收购联合重组等方式,组建大型铁合金集团,推动产业走集中化、大型化、基地化发展路子,提高行业竞争力;二是积极推进产品多元化发展,在巩固硅铁、硅锰普通合金产品基础上,鼓励发展高纯硅铁、高硅硅锰、硅钙钡铝、稀土合金等特种合金炉料等高附加值产品,提高产业链延伸力;三是走技术创新可视化的路子,鼓励企业、院所开展技术研发和自主创新,提升装备水平和冶炼技术,全面实施矿热炉可视化、矿热炉尾气余热余压再利用、固废综合利用,提高尾气制备乙醇、天燃气、合成氨等化工产品的比例,开辟节能降碳新路径。