浅析狭窄空间大直径工业管道更换施工工艺

2022-06-14郭红林

郭红林

(山西省安装集团股份有限公司,山西太原 030000)

0 引言

山西省安装集团股份有限公司曾承建的某钢厂高炉大修工程西区热风炉、煤气系统等设施施工,制粉喷煤车间需要更换2 趟气粉混合物管道(管径φ1620×10,材质Q355B),大直径烟气管道φ3320×10 管道,更换部位从磨煤机出口(标高5m)起垂直穿越十层钢结构框架至收集器进口,高度约60m。在管道安装过程中,为了减少施工周期,提高施工质量,施工人员采用了狭窄空间内大直径气氛混合物管道更换施工方法。

1 工艺的原理

该管线位于厂房内部且施工空间特别狭窄,无法使用汽车吊施工。经技术考虑分析,采用门型架配合卷扬进行拆除,具体工艺为:用置于最顶层钢平台的门型架配合地面放置的卷扬机将气粉混合物管线分段拆除后,利用拆除后的空车间,按照从下向上的方法,将直管段部分管线逐层下降,降落一层拆除一层,拆除后的管道吊运至地面后,进行清理交废处理。然后安装时使用“剪刀”提升工具配合卷扬机利用原有的孔洞空间将管件、管材逐层提升至每层平台,每提升一段(4.5m),组对焊接一段,实现管道从上向下施工。

2 主要施工工艺

2.1 施工工艺流程

施工准备→原材料检验→排版、下料→钢板卷制→管道防腐→预制管段组对、验收→吊装工装设置→旧管道拆除→更新后管道组装、焊接→管道焊缝检验→管道试压及吹扫→管道保温→竣工验收

2.2 操作要点

2.2.1 管道拆除

拆除工序:拆除前施工准备→拆除装置的组合→收集器进口管道及磨煤机出口管道拆除→从下向上直管段逐层拆除→吊运地面清理。

2.2.2 拆除前准备工作

拆除前,项目编制了管道拆除专项施工方案,方案中经过计算分析,确定在制粉喷煤车间最顶层钢平台处设置1 台门型架,地面放置1 台5t 的卷扬机,以此来确保管道在既有的空车间内安全、高效拆除。

2.2.3 门型架预制及拆除装置组合

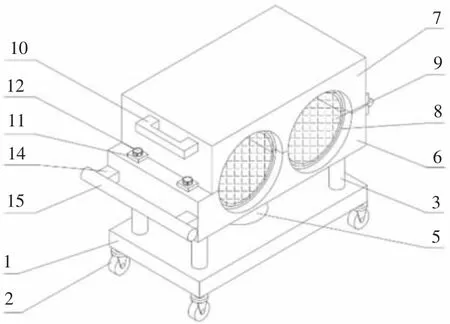

门型架采用φ108×9 无缝管预制,将预制合格的门型架承重部位放置在制粉喷煤车间气粉混合物管道的顶层钢平台两侧的钢制辅梁上,并在门型架中心位置固定1 个定滑轮,随后将需要拆除的管道(内侧)在水平方向180°分别焊接两个吊耳,吊耳采用δ10mm 钢板加工而成,最后将φ16-6×19 钢丝绳一端与需要拆除的管道吊耳连接,然后通过门型架固定的定滑轮,另一端与卷扬机连接,管道拆除如图1 所示。

图1 管道拆除

2.2.4 收集器进口管道及磨煤机出口管道拆除

由于该管线最顶层收集器进口处原有天圆地方管径大(φ1620mm/1800×1300mm),重量重(单个重约4.2t),高度高;且最底层磨煤机出口处为90°耐磨弯头,重约2t,高度约5m,不利于垂直拆除,为了确保拆除工作高效、快捷,首先要在最顶层平台上搭设活动脚手架,将收集器的进口管道拆除,随后在最底层平台上直接拆除磨煤机出口管道。

2.2.5 直管段拆除

最顶层收集器进口处及最底层磨煤机出口处两段管段拆除后,之后从收集器的进口向磨煤机的出口进行逆向拆除,采用门型架配合卷扬机方法进行,卷扬机钢丝绳通过定滑轮对需要拆除的管道内侧吊耳连接,开始分段切割,每段长度不超过4.5m 且拆除的每段重量不超过2.7t,该段切割完毕后,启动卷扬机,拆除的直管段随着钢丝绳逐层下降,按照降落一层拆除一层方式,拆除后的管道吊运至地面后,进行清理堆放交废处理。以此循环进行第二段、第三段……拆除,直至该系列直管段管线全部拆除完毕。

2.2.6 补偿器安装

安装工序:补偿器(天圆地方)预制→补偿器运输→补偿器安装(补偿器更换工具)→补偿器组对、焊接→补偿器焊缝检验→管道系统试压及吹扫。

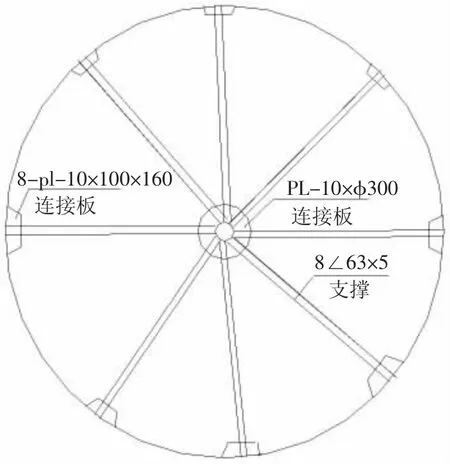

管道补偿器拆换工具主要由底板1、万向轮2、套筒3、支撑杆4、液压杆5、支撑板6、盖板7、固定槽8、防滑垫9、把手10、固定板11、固定杆12、卡槽13、连接杆14、握把15、压缩弹簧16 组成。补偿器拆换工作原理为:将载有新的补偿器的更换装置通过万向轮移动至需要更换的波纹补偿器的下方,将固定槽对准需要更换的波纹补偿器,启动液压杆,将支撑板升起,将固定槽托在波纹补偿器的下方,盖上盖板,将固定杆重新插入卡槽中,将固定波纹补偿器的螺栓拧下,将波纹补偿器取下。然后,将新的波纹补偿器推到需要安装的位置,用螺栓将新的波纹补偿器安装上。该装置的应用能够免去人员搬运和拆卸补偿器的过程,实现快速更换。另外通过该装置自身通过压缩弹簧缓冲补偿器下落重力的作用,还可以通过固定槽和防滑垫的配合设置,防止波纹补偿器掉落,补偿器拆换工具如图2 所示。

2.2.7 管道预制

(1)为了便于材料运输,钢板为定尺板(1.5m×10.2m)共计80 张钢板。

(2)卷管的周长、圆度允许偏差应符合表1 的规定。

(3)管端端面与中心线的垂直偏差不得大于管子外径的1%,且不大于3mm。平直度偏差不得大于1mm/m[1]。

图2 补偿器拆换工具

表1 周长(边长)及圆度(对角线)允许偏差 单位:mm

(4)在卷管加工过程中,应防止板材表面损伤。对有严重伤痕的部位必须进行修磨,使其圆滑过度,且修补处的壁厚不得小于设计壁厚。

(5)卷管的内壁错边量不得大于管壁厚度的10%,且不大于2mm[2]。

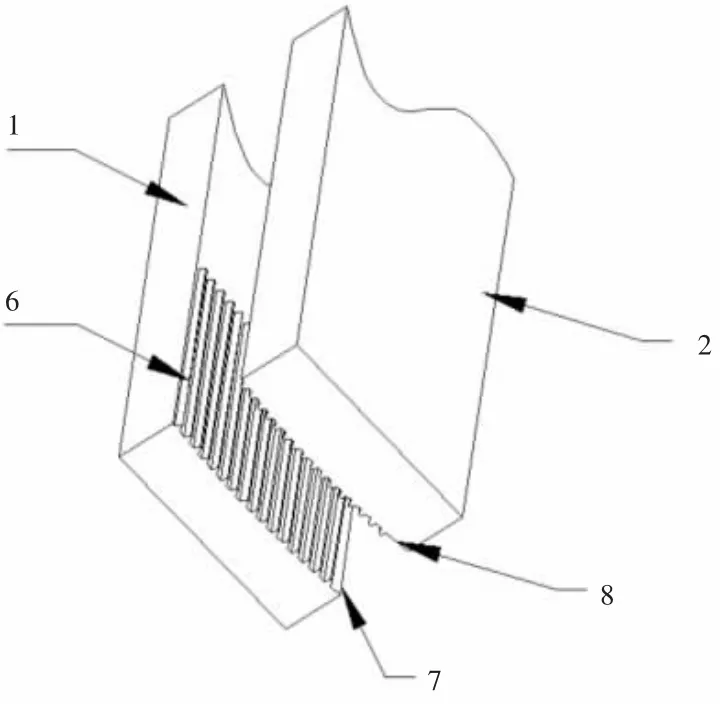

气粉混合物管线由于管径大(φ1620×10),采用卷管预制,为了保证卷制后管子截面的几何尺寸,在距每段管的两端200mm 处设置一道支撑,如图3 所示。

图3 管道支撑

2.2.8 管道运输

由于车间内空间狭窄,预制好的管道及附件无法在车间内采用吊车等机械直接运输至车间磨煤机出口(标高约5m),而是采用在车间外将预制好的管道吊运至制粉喷煤车间4 层平台处,将车间的设备备件进出口作为运输通道,通过临时倒料平台,将管道倒至该层平台管道拆除洞口处,最后通过提升装置组合,将各管道分别运输提升。

2.2.9 管道安装

管道提升工具“剪刀”或“夹子”的吊装提升卡具装置用于管道的垂直提升过程,该提升卡具主要由卡钳件1、卡钳件2、轴销3、U 形环4、牵引绳5、防滑防脱落齿5、前端防滑齿6、卡钳凹部7、卡钳凸部8 组成。详见图4、图5。此装置提升时对U 形环形成拉力,对管道管壁形成剪力、固定紧力,从而达到管道直线提升时,起重卡具的垂直提升作用。

图4 提升工具组成

图5 提升工具大样图细部构造

利用拆除使用的门型架结合提升工具“剪刀”组合装置配合卷扬机分段向上提升。安装时,卷扬机一端通过门型架定滑轮与“剪刀”提升工具牵引绳5 相连接,“剪刀”提升工具另一端夹紧管道前端进行拖拽,管道后端用3t 倒链固定,随后启动卷扬机,管道沿着拆除后的孔洞空间缓缓上升,过程中若遇到阻力,应适当调整,按照逐层提升至每层平台,每提升一段,则焊接一段,实现管道从上向下施工。

2.2.10 平台上管道组对、焊接

所有管道提升到各层平台后,在平台上进行组对、焊接,需注意以下4 点。

(1)卷管对接焊缝组对时,采用气焊、电焊立焊时,错变量不应大于母材厚度的10%,且不大于3mm[3]。

(2)钢管卷管的筒节与筒节、筒节与封头组对时,相邻两节车间纵向焊缝车间距应大于壁厚的3 倍,且不应小于100mm,同一筒节上两相邻纵缝车间距车间距离不应小于200mm。

(3)管道同一直管段上两对接焊缝中心车间距离,当工程尺寸大于或等于150mm,不应小于150mm。

(4)卷管弯头先焊弯头两侧的焊缝,再焊外背和内侧的焊缝。

3 质量控制措施

3.1 提升工装装置操作中质量控制要点

(1)施工过程重点控制管道提升过程中,提升运动的形变。

(2)操作前应将设置在管道外壁的吊耳全部去除,并用角向磨光机打磨干净光滑。

(3)提升工装装置操作时为了防止管道横向位移,应按照要提升速度要求进行提升。同时注意提升过程保证管道受力情况。

3.2 管道安装控制要点

(1)管道的坐标、标高、间距等安装尺寸必须符合设计规范,其偏差不允许超过规定。

(2)管道的焊口应尽量选在远离设备的部位,以防设备受到焊接应力的影响。

4 结语

采用本工艺施工,工序完整、流程紧凑,可以缩短施工工期,提高工作效率,节省人力物力资源,从而产生经济效益,节约成本114000 元,管道质量得以保证,为提前使用创造了条件,得到了监理及业主的一致好评,产生了良好的社会效益。