超声相控阵在模压可燃药筒粘接检测中的应用

2022-06-14张志强

郭 课,张志强

(1. 南京航空航天大学机电学院,江苏 南京 210016;2. 河南工学院机械工程学院,河南 新乡 453003)

1 引言

对于模压可燃药筒来说,其粘接质量将直接影响火炮系统的战斗能力,因此,可燃药筒粘接质量对于提高火炮系统可靠性、减少非战斗损失具有非常重要的意义。

在所有的常用无损检测方法中,超声检测法的应用最为广泛。对于薄壁金属与复合材料环形粘接构件的无损检测,粘接缺陷正好分布在粘接结构的界面处,由于超声波传播过程中在不同介质界面处会反射剧烈的界面信号,而粘接层一般都很薄,其厚度大约只有0.1mm,粘接信号和界面反射信号几乎完全重合。导致常规超声检测精度不够,很难将它们区分开来。本文运用超声相控阵检测技术对薄壁金属与复合材料环形粘接所构成的模压可燃药筒粘接面进行检测,通过人为制造不同大小的缺陷,运用A/S/C等不同显示模式对粘接缺陷进行了定性和定量的分析与描述[2]。

检测结果表明,超声相控阵检测技术不仅能够精确区分粘接信号和缺陷信号,而且能够获得缺陷的形状、大小、分布等信息,同时对检测的精度和可靠性有极大的提升。因此,超声相控阵检测技术是检测薄壁金属与复合材料环形粘接构件粘接质量的有效手段,本文正是基于此方法对可燃药筒的粘接质量进行研究。

2 超声相控阵的检测原理

超声相控阵换能器由多个独立的压电晶片组成阵列,按一定的规则和时序用电子系统控制激发各个晶片单元,来调节控制焦点的位置和聚焦的方向。

一个阵列探头就是在一个单一外壳中包含多个单个晶片的探头,相控的意思是这些晶片被按序列完成脉冲触发的方式。一般来说,一个相控阵系统基于一个专用的超声探头,这个探头包含很多单个晶片(一般从16个到256个不等),这些晶片可根据编排的序列被分别触发。这些探头可以接触方式,或在水浸检测中,与各种类型的楔块一起使用。它们的形状可以是正方形、长方形或圆形,最常见的检测频率范围为1到10 MHz[3]。

超声相控阵能通过控制延时来实现声束的偏转和聚焦,同时结合相应的硬件控制电路,可灵活控制阵元的组合方式和激发次序,从而使超声相控阵技术具有特殊的三种工作方式,分别是电子扫查(线性扫查)、扇形扫查和动态聚焦。其中,电子扫查(线性扫查)是通过高频电脉冲多路传输,使相邻阵元从左到右依次激发,并对其加以相同的聚焦法则和偏转法则,则可以扫查距阵列探头固定距离的一条带状区域,这相当于用常规超声相控阵探头做光栅检测或串列检测。本文采用电子扫查(线性扫查)的方式完成本文的检测实例[4,5]。

3 人工缺陷的制作

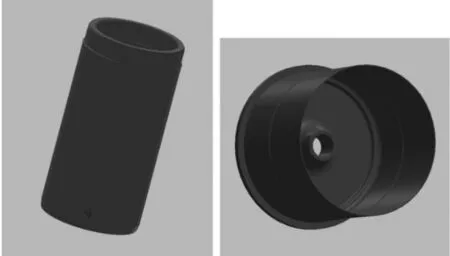

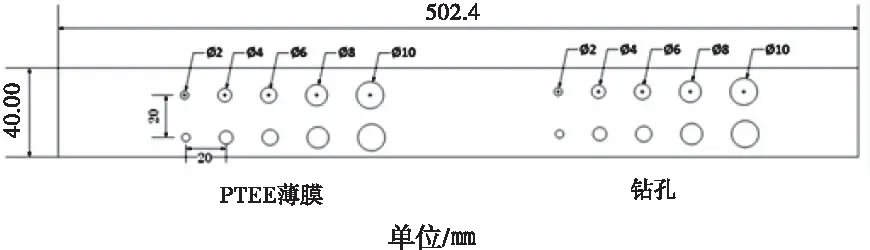

模压可燃药筒粘接区域由硝化棉筒体和钢底座构成。圆柱筒体(红棕色部分),硝化棉复合材料,外径160mm,厚度4mm,高度300mm,复材的参数可以按照纵波声速 648m/s 横波声速480m/s,密度1000kg/m3来考虑。Q235碳钢底座(黄棕色部分),厚度1.2mm,高160mm,参数可以按照横波声速3230m/s 纵波声速5920m/s,密度7850g/m3来考虑,药筒与底座为嵌入式搭接粘接,实现过盈配合。底座与药筒之间胶水层厚度大概0.1mm,胶水是环氧AB胶;涂胶宽度40mm,涂胶一圈,即一个圆环带状区域;缺陷按脱粘处理,即缺陷处无胶水,为空气。详见图1与图2。

图1 模压可燃药筒粘接结构

图2 药筒筒体与钢底座模型

图3 筒体与钢底座粘接区域人工缺陷制作展开示意图

图4 筒体与钢底座粘接区域开孔(左图)和聚四氟乙烯贴片(右图)人工缺陷实物图

4 可燃药筒粘接结构仿真

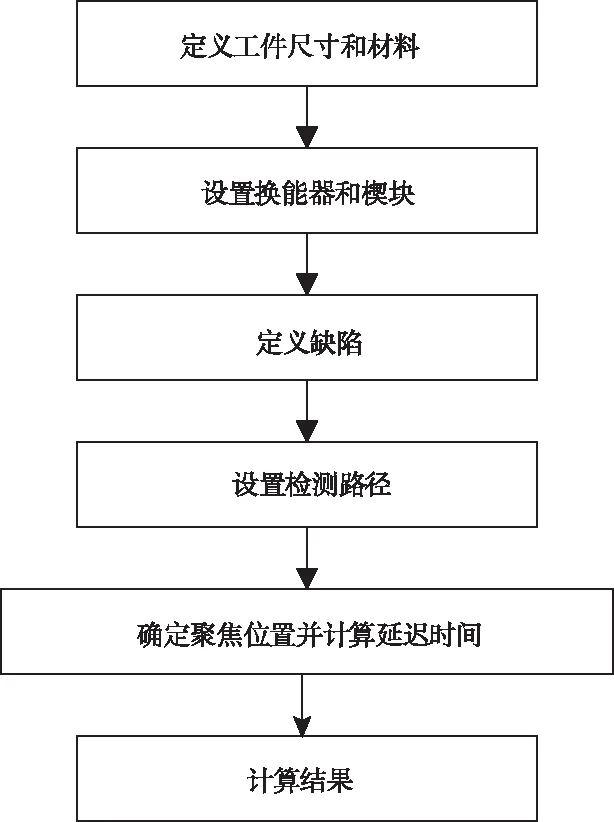

本文利用CIVA仿真软件中的UT模块对可燃药筒粘接情况进行仿真。CIVA仿真软件是法国原子能委员会研发的一款专业的无损检测仿真系统,为了满足集中使用的要求,采用半解析近似法,整合了建模,成像和分析模块,可以用于仿真超声、电磁、射线、涡流、CT等无损检测技术,常被用来设计或者优化检测工艺。使用CIVA软件仿真步骤如图5所示。

图5 CIVA仿真步骤

首先在specimen中建立仿真模型并定义材料参数,如图所示。模型由三层组成,最外层为外径160mm、壁厚1.2mm的Q235碳钢,中间层为壁厚0.1mm的AB环氧胶水,最内层为壁厚4mm的可燃药筒复合材料,筒体模型内部介质为空气,各层材料的参数见表。在该仿真模型中设置有5*2个红色圆形区域,它们位于中间的胶水层上,模拟的是脱粘缺陷,其材料为空气,可在flaw模块中进行缺陷的设置,缺陷的尺寸分别为ø2,ø4, ø6, ø8,ø10缺陷之间的距离为15mm。

图6 CIVA仿真模型

表1 仿真模型各层材料参数

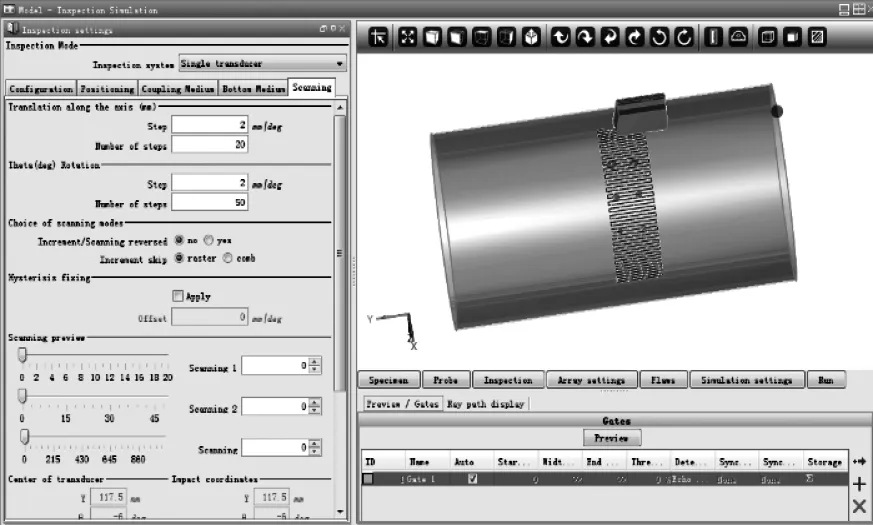

结合文献资料与检测经验,对于薄壁圆筒构件,通常采用的是相控阵垂直线性扫查方式。基于经验公式的研究,在probe模块中对超声相控阵换能器参数进行选择:阵元数目为64个,每次激发12个阵元;晶片宽度 1 mm;晶片间距 0.1mm;晶片长度 70.3mm;如表1所示。换能器信号采用Hamming窗,聚焦类型选择flat,分别用2.5MHz、5MHz、7.5MHz、10MHz的频率进行扫查。楔块形状选择cylindrical concave,轴线与圆柱轴线方向平行,调整楔块的曲率半径为160mm,这样可以与工件耦合的更充分。设置好换能器后,在inspection模块中进行设置,将换能器扫描起点置于缺陷附近,选择合适的行进距离与扫描步长,使得所有缺陷全部位于扫描区域内即可,扫描路径设置如图7所示。运行仿真计算之前的最后一步还需要对simulation settings模块进行设置,model computation选择3D模式,accuracy value取1,回波路径选择direct方式,其它可以保持默认值不变。最后运行计算,选取中间激发频率为5MHz时,仿真结果如图8所示,进一步保证换能器参数不变,只改变激发频率,仿真结果如图9所示。

图7 扫描路径设置

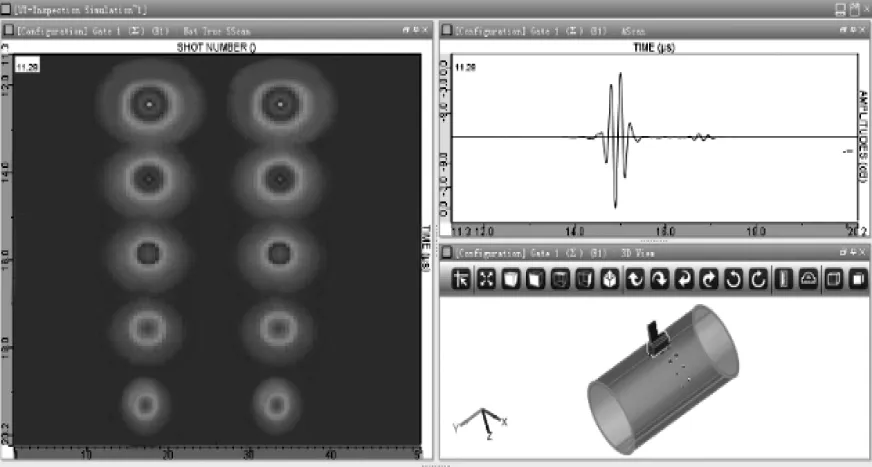

频率为5MHz的换能器仿真成像结果如下图所示。

图8 仿真结果界面显示

表2 三种不同频率下缺陷的尺寸大小及误差比较

测量四种频率下仿真结果的尺寸得到表2数据,结果表明不同频率的探头采用垂直线性扫查薄铝板都能检测到缺陷,但频率越高检测得到的缺陷尺寸较实际缺陷误差更小;因此,相控阵检测薄铝板应选用高频探头,但是探头频率过高会造成检测图像的失真,在后续的选择中探头的发射频率也不宜过高。

图9 不同频率下CIVA仿真结果

5 检测过程

在检测工作进行之前首先要将所需的耗材准备就绪,本检测所需的耗材为筒体、钢底座、AB胶、剪刀、毛刷、工作场地和直尺。其中剪刀和直尺用于制作聚四氟乙烯贴片人工缺陷,如图10所示。筒体和钢底座是检测的本体,在检测之前,需要完成筒体和钢底座的胶接工作。具体制备过程如下:首先AB胶按照5:2的比例进行混合并搅拌均匀,待胶水静置15分钟后,将在制作好人工缺陷的筒体底部40的高度范围内涂满AB胶,随后将涂胶后的筒体插入钢底座中,使得两者在胶接的作用下处于过盈配合状态,多余的溢出胶水用丙酮擦拭干净。接着将胶接完成后的模压可燃药筒放入烘箱烘烤8小时或自然晾晒24小时使胶水完全固化,等待超声相控阵设备进行缺陷检测,如图11所示。

图10 聚四氟乙烯贴片实物图

图11 模压可燃药筒粘接完成图

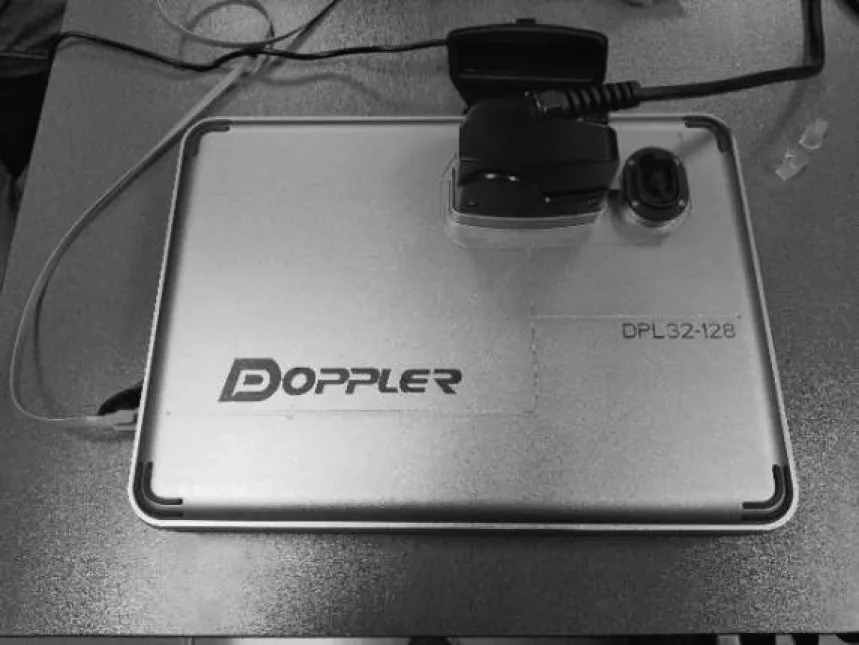

根据药筒粘接区域的仿真结果和实际的检测工况综合考虑,本文选用广州多普乐电子科技有限公司生产的DPL32-128型Robust 32/128PR支持256通道的相控阵超声检测板卡控制器,该相控阵超声板卡为独立的128个硬件发射通道,32个接收通道,具备2通道UT通道,并可独立设置、同时并独立显示,支持一发一收功能,如图12所示。

图12 DPL32-128型Robust 32/128PR相控阵超声检测板卡

设备用定制专用集成楔块相控阵双线阵水浸探头7.5DL128-AOD168,阵元数为128个,支持一发一收功能。发射阵元和接收阵元均为64个,呈两排线阵分布,发射线阵与接收线阵按照夹角为140°呈屋顶角状态分布。相邻阵元中心距离为0.65mm,阵元间隙为0.1mm,阵元长度为4mm,有效孔径为41.6*4mm,两列晶片边缘间距为2mm。与相控阵集成的楔块为弧面楔块,楔块的曲率半径与被测筒体和钢底座粘接部分的曲率半径相一致,保证在检测过程中探头与钢底座的完全贴合。相控阵探头垂直入射,探头与被测工件的耦合方式为用75%浓度的酒精(或者水),采用C扫描方式。探头端与探头端电缆线已经密封,可以防水、防酒精,订制的水浸探头能一次性覆盖40mm粘合区域,兼容外径为120mm至165mm的炮弹弹体检测,在工装的配合下旋转一周完成一个炮弹的检测,如图13所示。

图13 7.5DL128-AOD168集成楔块相控阵双线阵水浸探头

订制专用的后分析软件满足如下要求:①能自动采集数据,简单的分析处理,数据能够导出;②能检测出缺陷大小,能够以图形方式显示,能计算总体缺陷面积;③能与编码器配合定出缺陷位置,无缝嵌入控制机构和自动化系统;④开放接口以供二次开发。软件同时支持工艺仿真,相控阵检测,以及数据分析,可根据检测需要设定探测工件外形、探测深度、扫查方式、增益、声速等相关参数,如图14所示[6,7]。

图14 软件主界面

详细记载每次缺陷检测的数据和图像表现形式,将多普勒超声相控阵探头所能检测出的最小分辨率记录在案,为下一步进行脱粘面积实验提供理论支撑和数据依托。

6 实验样块及参数设定

在正式检测之前,需要对相控阵超声检测仪进行参数设定和调节,力求在检测过程中保证检测的准确性和最优性。需要调节的参数主要有探头类型和探头发射频率的选择、扫查方式的选择、探测工件外形的选择、声速的设定、聚焦深度的选择、收发方式的选择、增益的设定、重复脉冲频率的设定、灵敏度的设定、检测模式、楔块参数的设定、脉冲宽度的设定、楔块角度的设定、延迟时间的设定、扫查速度的设定、系统带宽的设定、图像显示方式的设定等[8]。

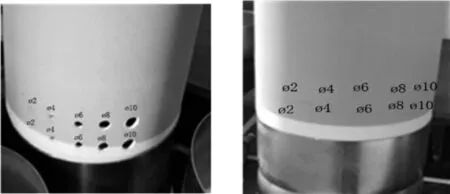

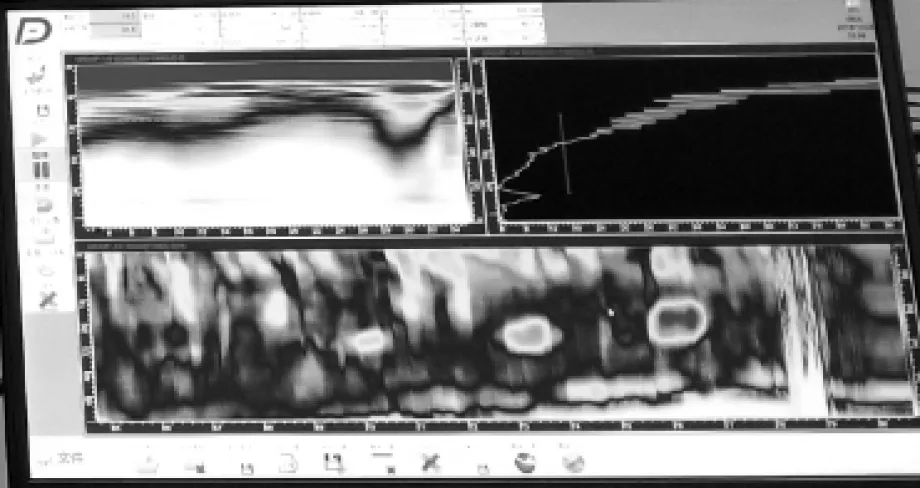

实验样块由半圆环筒体与钢底座粘接完成,在筒体的一侧也均匀分布ø2、ø4、ø6、ø8、ø10直径的圆孔,如图15所示。扫查中,带有弧度的直探头从粘接边缘的一侧开始扫查,至另一侧终止扫查,采用时间轴的扫查方式,探头扫查移动速度为5cm/min,聚焦点位置初步设置在1.2的深度处。扫描采用纵波直入法进行,在40的粘接区域内,探头沿钢底座和筒体的粘接部分进行周向扫查,探头在扫查过程中要始终与筒体和钢底座的母线重合,采用 A /S /C多种显示方式,相控探头能自动识别。

图15 实验样块

7 检测应用实例及结果

7.1 筒体与钢底座粘接区域开孔和聚四氟乙烯贴片人工缺陷对检测结果的影响

超声波穿过真实的脱粘缺陷时,分别穿过钢底座层、空气层和硝化棉筒体。在本文制作的人工缺陷模拟真实脱粘缺陷时,筒体与钢底座粘接区域开孔人工缺陷和聚四氟乙烯贴片人工缺陷在超声相控阵探测时,超声波所穿过的介质存在差异性区别。超声纵波在对筒体与钢底座粘接区域开孔人工缺陷进行检测时,超声波分别穿过钢底座、空气两种介质,在声波被钢底座和空气吸收后,利用钢底座和空气两种介质声阻抗的差异性,导致对超声波的吸收量存在不同,进而利用接收衰减后的回波底波信号进行缺陷的检出;超声纵波在对聚四氟乙烯贴片人工缺陷进行检测时,超声波分别穿越钢底座、聚四氟乙烯薄膜、和硝化棉筒体三种介质,在声波被钢底座、聚四氟乙烯薄膜、和硝化棉筒体吸收后,利用钢底座、聚四氟乙烯薄膜、和硝化棉筒体三种介质声阻抗的差异性,导致对超声波的吸收量存在不同,进而利用接收衰减后的回波底波信号进行缺陷的检出[9]。

在对筒体与钢底座粘接区域开孔人工缺陷和聚四氟乙烯贴片人工缺陷检测完成后的扫描图谱分别如图16和图17所示,由检测结果可以清晰的表明并得出以下结论。筒体与钢底座粘接区域开孔人工缺陷能够清晰的检测出ø6、ø8、ø10直径的开孔脱粘缺陷,而ø2、ø4的开孔脱粘人工缺陷则无法检出,如图16中三个深红色的圆形区域所示,但扫描图谱中的ø6、ø8、ø10直径的开孔脱粘缺陷轮廓并非规则的圆形,与真实的圆形缺陷尚存在差异,初步判断是筒体和钢底座在粘接过程中,液体胶水在挤压力的作用下流动到开孔缺陷的边缘或内侧,导致超声相控阵的误判,下一步将制作好的开孔人工缺陷内壁用丙酮擦拭干净后再固化进行检测,找到检出结果与真实结果图形差异化的根源。

图16 筒体与钢底座粘接区域开孔人工缺陷检测结果图

图17 聚四氟乙烯贴片人工缺陷检测结果图

7.2 多普乐超声相控阵检测系统对缺陷目标能检出的最小分别率

DPL32-128型Robust 32/128PR相控阵超声检测板卡配合7.5DL128-AOD168集成楔块相控阵双线阵水浸探头,在探头和被测对象在耦合剂的作用下耦合充分,超声所穿越的两种介质或多种介质声阻抗差异性比较大,且介质没有做过镀膜着色或热处理等相关工艺处理的前提下,理论上所能检出缺陷的最小分辨率为ø0.5,当然理论最小分辨率跟诸多因素存在关联,在实际检测中很难达到理论最小分辨率的检测水准。本文在对模压可燃药筒粘接区域的人工缺陷进行检测时,筒体与钢底座粘接区域开孔人工缺陷和聚四氟乙烯贴片人工缺陷在扫描图谱所呈现的缺陷检出分辨率存在明显的差异性。筒体与钢底座粘接区域开孔人工缺陷的检测分辨率能达到ø6,而ø4和ø2的开孔人工缺陷无法检出,如图11所示。聚四氟乙烯贴片人工缺陷的检测分辨率仅能达到ø8,而ø6、ø4和ø2的贴膜人工缺陷无法检出,如图17所示。二者相比,开孔人工脱粘缺陷更有利于提高超声相控阵的检测分辨率,而ø4和ø2的开孔人工缺陷没有被检出,初步考虑是Q235钢底座进行了表面发蓝处理和ø4和ø2的开孔人工缺陷中存在溢胶造成的,以上因素都会造成超声相控阵检测的误判和超声波的异常损失,最终导致实际缺陷检出分辨率和理论缺陷检出分辨率存在较大差异[11]。

7.3 耦合剂(酒精或水)对检测结果的影响

超声检测过程中耦合剂起着至关重要的作用。首先耦合剂能够减小探头与被测对象之间的摩擦力;其次耦合剂能够起到非常好的耦合作用,它能够迅速排开超声相控阵探头和被测物体之间的空气,好的耦合剂的声阻抗非常接近于被测物体,能够减少干扰;再次好的耦合剂可以减少使超声能量损失,提高检测分辨力,提升扫描图谱的图像质量。工业上常用的超声耦合剂主要有五种,分别为水、甘油、机油(变压器油)、水玻璃和化学糨糊,但是由于硝化棉筒体的易污染性和易霉变性,油脂类耦合剂首先被排除在外,本文综合模压可燃药筒的物理和化学性质,最终选取75%的酒精或水用作超声相控阵探头和钢底座之间的耦合剂。用水做耦合剂的人工开孔缺陷扫描图谱如图18所示,用酒精做耦合剂的人工开孔缺陷扫描图谱如图19所示。对比二者的检测扫描图谱,水耦和酒精耦合都能检出人工开孔缺陷ø6、ø8、ø10的通孔,但仔细观察可知,水耦检出的图像清晰度和图像质量远高于酒精耦合检出的图像清晰度和图像质量。究其原因,是因为酒精在空气中挥发过快,耦合的效果远低于水,当酒精挥发完后,超声相控阵探头和钢底座之间被空气包裹,由于空气声阻抗太大,导致超声波在未进入钢底座之前已损失过半,最终导致扫描图谱的分辨率和图像质量不如水耦优越。故此,在本检测中,水耦是最佳选择[12,13]。

图18 水作耦合剂的扫描图谱

图19 75%的酒精作耦合剂的扫描图谱

8 结束语

多普乐板卡式超声相控阵检测系统能够对模压可燃药筒的粘接区域的人工缺陷很好的进行了检出,可以用鲜明的不同颜色区分人工缺陷脱粘和粘接完好区域。A /S /C 显示方式可提供全方位、多视角的直观显示,其中A扫描从主视图XZ平面的角度显示纵波底波回波的波幅强度,反映了脱粘缺陷的深度特征;S扫描即扇形或者方位显示,其是所有A扫描叠加形成的二维图像,在一定的扇形范围内显示人工缺陷所在的范围和实际深度,可精确的标识缺陷面积并清楚的反应缺陷位置;C扫描从俯视图XY平面的角度成像显示缺陷面积和缺陷所在的位置;能够全程记录扫描过程,进行数据的分析处理;在粘接完好的区域,扫描图谱均匀一致,存在脱粘缺陷时,缺陷呈深红色显示,缺陷部位的底波波幅强度杂乱无章呈现不连续排列,原因是空气和聚四氟乙烯的声阻抗比较大,把超声波吸收导致的回波信号过弱。

通过检测实例应用表明:①筒体与钢底座粘接区域开孔人工缺陷相比聚四氟乙烯贴片人工缺陷而言,对检测结果的真实性和准确性有更好的保证,基本上能够模拟真实的脱粘缺陷。②多普乐超声相控阵检测系统对人工缺陷目标进行检测时,筒体与钢底座粘接区域开孔人工缺陷能检出的最小分别率为ø6,聚四氟乙烯贴片人工缺陷能检出的最小分辨率为ø8,人工开孔缺陷检出分辨率高于聚四氟乙烯贴片检出分辨率。③用水做检测耦合剂对比用酒精做检测耦合剂,水耦合剂更有利于相控阵探头在检测过程中与被测对象的贴合,提高检测的精确度和缺陷的检出率。