再谈风机叶片等复合材料固体废物焚烧法处置存在的问题

2022-06-13张荣琪

张荣琪

(中国物资再生协会纤维复合材料再生分会,北京 100037)

0 引言

为了保护和改善生态环境,防治固体废物污染环境,保障公众健康,维护生态安全,推进生态文明建设,促进经济社会可持续发展[1],我国早在1995年就通过了《中华人民共和国固体废物污染环境防治法》(下文简称《固废法》)。为了贯彻习近平总书记提出的生态文明思想,立足新发展阶段、贯彻新发展理念、构建新发展格局[2],2020年4月29日,第十三届全国人民代表大会常务委员会第十七次会议对《固废法》进行了第二次修订,并于2020年9月1日起正式施行[3-4]。据全国人大常委会法工委有关部门负责人介绍,此次法律修改突出问题导向,总结实践经验,回应人民群众期待和实践需求,健全固体废物污染环境防治长效机制,用最严格制度最严密法治保护生态环境[5]。

1 复合材料固废回收及综合利用产业发展状况

1.1 复合材料产业发展规模

我国复合材料自从1958年成立的玻璃钢小组研制成功第一块玻璃钢以来,历经60余载。目前我国复合材料的产量已经跃居全球第一。产业规模超过了人民币2 000亿/a;带动上游材料(玻纤、树脂)产业约5 000亿/a销售额。同时,为航空航天、交通运输、电子电器、电力绝缘、化工防腐、风力发电、给排水、体育用品、园林景观、建筑材料及制品等支柱产业提供了强有力的支撑。

1.2 复合材料累计产量及固废产量

(1)全国复合材料产量及产废量

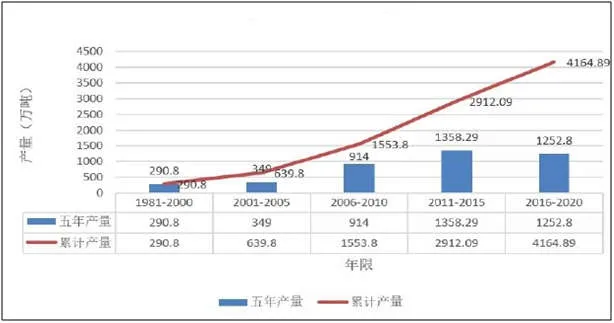

据不完全统计,我国在册复合材料相关企业接近1万余家。通过国家统计局对复合材料行业规上企业(422家)的产量统计,中国复合材料工业协会(原中国玻璃钢工业协会)提供的历年可考数据显示,截至到2020年,我国复合材料累计产量已经超过了4 164.89万t。

图1 热固性复合材料产量(Figure1 Output of thermosetting composites)

以上数据为中国复合材料(玻璃钢)工业协会历年累计统计数据(规上企业数据)。

然而,根据中国合成树脂协会不饱和聚酯树脂分会的UP树脂(不饱和聚酯树脂)以及环氧树脂协会的树脂在纤维增强领域树脂用量的统计,我国2020年的UP树脂及环氧树脂在复合材料行业的用量都接近210万t。若按此数据初步测算,我国目前复合材料年产量超过600万t;累计产量保守估算超过8 000万t。

复合材料材料的制造工艺有模压、拉挤、缠绕、手糊、真空辅助等主要基础工艺,经过综合测算复合材料制造过程的边角废料(含报废产品)约在5%左右。因此,由此估算,我国复合材料边角废料年产量约30万t;累计产量超过400万t,且逐年增长。复合材料产品的使用寿命普遍估计约在10~30年,据此推断,2020年我国服役期满的复合材料产品预计超过600万t;2025年将超过1 300万t;2030年将超过3 000万t。

(2)风力发电机组复合材料产量及产废量

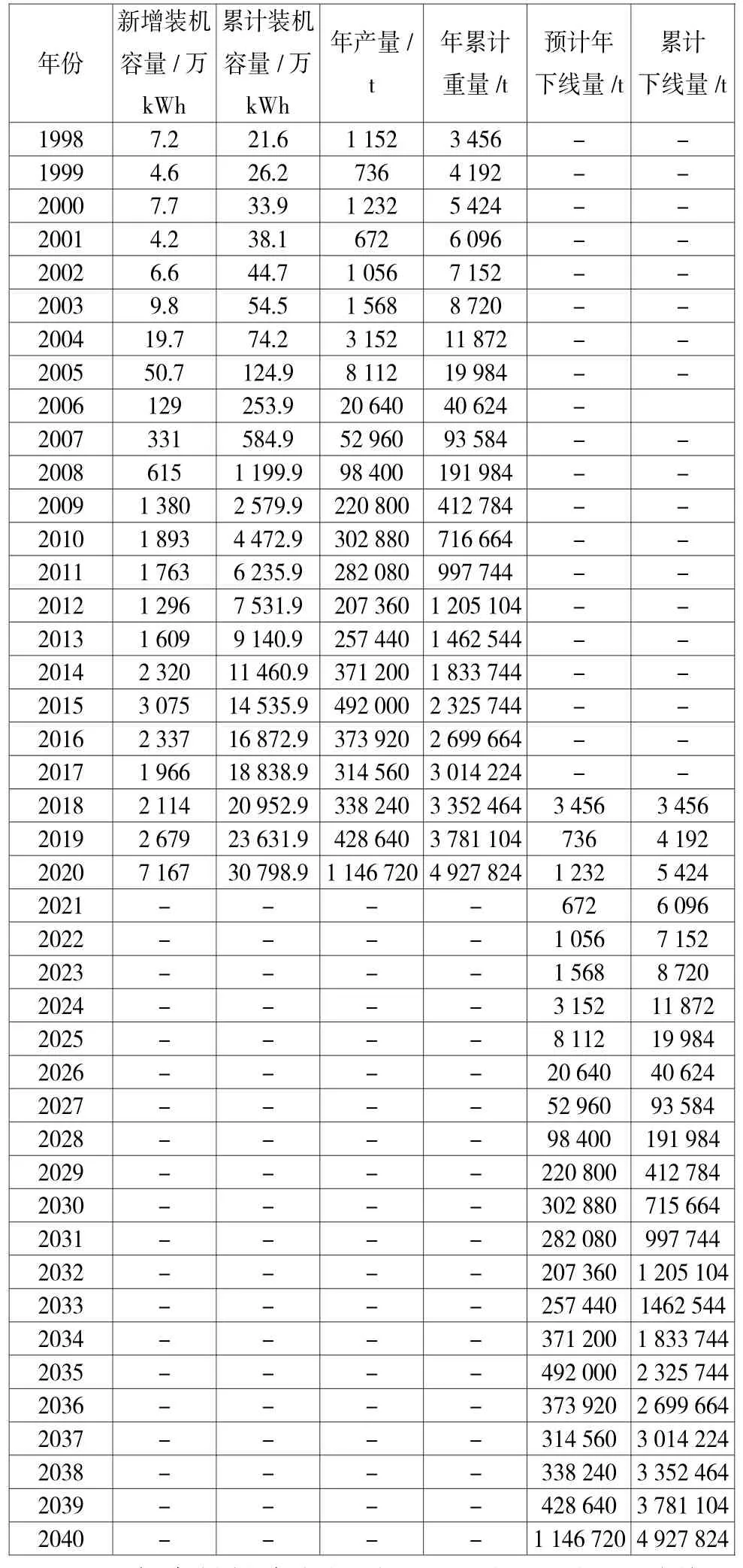

风力发电机所用复合材料包括风电叶片和机舱罩。经过历年装机容量以及经验数据,按16 kg/kW·h计算,可以测算逐年风电叶片产量及累计产量;根据叶片设计寿命,可以初步测算风机退役时的量。具体测算见表1。

表1 风电叶片及机舱罩产量/报废率预测(Table1 The output/scrap rate about wind blade and naelle encloure)

2020年风电机组用复合材料年产量已经达到114.7万t;占全年复合材料总产量的19.1%。“碳达峰、碳中和”要求风电太阳能发电总装机容量达到12亿kW以上等任务。2021年,全国风电、光伏发电发电量占全社会用电量的比重约占11%,后续逐年提高,预计到2025年可能达到16.5%。到2025年总装机容量达到5.4亿kW·h;预计新增复合材料370万t。

风电复合材料将会得到迅猛的发展,然而,随着风电机组服役期满后,大量的风电用复合材料将会被替换下来,根据上表预测,到2025年,累计将有19 984 t复合材料固体废物产生;到2030年将会有302 880 t风电用复合材料产生,累计将有715 664 t固体废物产生。

2 复合材料现有处理技术及存在的问题

目前已经达到产业化阶段和正在研究的回收技术有:重复利用法、机械粉碎法、热解法、化学溶解法(溶剂法)、能量获取法(电厂焚烧)、水泥窑协同处理法、生物降解法。各种回收技术各有千秋、各有利弊。

复合材料边角废料及服役到期产品、废弃产品的处置方式,之前都是以填埋、焚烧为主。

热固性树脂基复合材料废弃物常规条件下具有不熔不溶的特性,采取简单填埋的办法会浪费大量的土地资源,还会造成水土污染。目前,很多企业为了有限的经济利益,低价收购风电叶片,并通过抛弃或者电厂焚烧处置的方式进行叶片等复合材料回收;然而,简单焚烧不仅会产生大量的黑烟和臭气,对大气环境造成严重污染,焚烧后的残渣也会对环境造成严重污染。

2.1 重复利用技术、机械粉碎法回收技术已经具备落地的条件

重复利用指的是,将叶片进行简单分割,利用其未丧失的性能、功能,进行再次利用。比如:景观、叶根部分作为疏水排污管道、主梁作为建筑用梁和支撑柱等、腹板做板材、壳体裁成板材做托盘等。目前,该方法是最简单将复合材料制品的应用周期延长,是对其他材料的替代,给复合材料固废回收新技术发展留出时间空间。

例如:将叶片裁切成条状,然后组装成托盘,可以替代大量的木托盘,成本低而节约碳排放。

机械粉碎法是通过机械撕碎、粉碎的方式将叶片等复合材料固体废物做出块状、纤维状、粉末状等进行综合利用的方法。该方法运行成本低,最易实现产业化。目前已经有了相对成熟的粉碎生产线,并可以经过多级分选,将不同性质的材料分离出来。所得到的玻纤和粉末可以添加到复合材料产品、抗裂砂浆、建筑板材、石膏板、木塑板、塑料改性制品等。目前该技术方案在木塑产品的应用已经初见成效。

2.2 关于焚烧处置存在的问题

通过焚烧处置风电叶片等复合材料固体废物的方式有两种:垃圾发电和水泥窑协同处理,其原理都是将有机成分燃烧以获取能量;但由于高温都将导致复合材料中玻璃纤维熔化。

德国北部建立了一个水泥协同处理厂,该厂每年使用约15 000 t复合材料废弃物(欧洲的复合材料中玻璃纤维几乎都是无碱玻璃纤维),其中10 000 t来自风电叶片。该工厂的总产能为30 000 t/a,成本约为150欧元/t(入场费)。但是,WindEurope、Cefic和EuCIA大力支持通过开发替代回收技术来增加和改进复合材料废物的回收利用,这些技术可以产生更高价值的回收利用物(包括树脂和纤维),并能够生产新的复合材料。热回收或化学回收技术的进一步发展和产业化可能为复合材料使用部门(包括风电行业)提供额外的寿命终止解决方案。

《固废法》于2020年9月正式实施后,生产企业产生的边角废料以及服役期满的应用领域的复合材料固体废物,基本已经无法通过填埋来处置。但由于综合利用的产业化回收技术成本高,效益价值低,产业化难以实现,导致产废企业选择垃圾焚烧、电厂焚烧处置。

我国水泥窑协同处理目前还没有产业化处置的基础。水泥窑协同处理需要对复合材料固体废物进行粉碎,但如果粉碎后不做均化处理,难以保证纤维复合材料物料的纤维含量的稳定性(叶片固废中叶根部分和叶尖部分的纤维含量不同、其他复合材料制品纤维含量不同)。同时,我国复合材料中玻璃纤维既有无碱玻璃纤维、中碱玻璃纤维,甚至还有大量的高碱玻璃纤维,这将导致水泥中碱金属物含量、玻璃含量的不稳定,难以保证水泥品质一致性。另外,由于复合材料固体废物中树脂含量的不稳定,导致过程中提供能量不稳定造成排放不达标的隐患。若将复合材料固废粉碎后进行均化处理,其成本更高。水泥窑系统处置从根本上讲,是对可再生资源的浪费,无法实现固体废物的资源化综合利用,和“碳达峰、碳中和”的目标。

2019年国内某知名玻璃企业,在处置太阳能光伏支架(纤维复合材料拉挤制品)时,在炉体内添加光伏支架复合材料固体废物,结果导致锅炉爆炸。类似事件在其他企业也出现过。将复合材料固体废物进行焚烧发电,存在更多的问题:

(1)法律要求

《固废法》第三十六条内容规定:“产生工业固体废物的单位应当建立健全工业固体废物产生、收集、贮存、运输、利用、处置全过程的污染环境防治责任制度,建立工业固体废物管理台账,如实记录产生工业固体废物的种类、数量、流向、贮存、利用、处置等信息,实现工业固体废物可追溯、可查询,并采取防治工业固体废物污染环境的措施。禁止向生活垃圾收集设施中投放工业固体废物[4]。”

《固废法》明确规定了工业固体废物与生活垃圾不能混合处理。而复合材料固体废物目前的处置方式基本都是交到垃圾发电厂进行掺烧处置[4]。

(2)极大的安全隐患

由于复合材料固体废物中含有大量的玻璃纤维,在经过1 000℃以上的高温后,玻璃纤维将会融化成玻璃液态,由于重力原因,其会向下流淌,堵住焚烧炉的篦子,极易造成爆炸。在近些年的企业焚烧行为中,已经发生过两次的锅炉爆炸事故。

(3)极大的环境排放不达标隐患

由于复合材料边角废料及制品中树脂含量不一致,导致有机成分在燃烧过程中所提供的热量不稳定,这将无法保证炉体内温度的不稳定,有机物会出现燃烧不充分的现象,将会产生大量的有毒有害有机小分子物,导致排放不达标[6]。

(4)增加碳排放量

复合材料的基体树脂是有机高分子相当于燃料油的碳排放系数,碳排放系数约3.1705 kgCO2/kg。这种处理方式大大增加了碳排放量,不利于“3060”目标(即2030年碳达峰,2060年实现碳中和)的实现。

(5)对资源极大浪费

复合材料固体废物包含了树脂有机高分子成分和玻璃纤维成分。如果进行焚烧后,玻璃纤维将成为无法利用的废物只能进行填埋,再次占用土地资源;若通过重复利用或者机械粉碎法,可以发挥其保留的功能性能,继续应用到相关领域,可节约资源能源。当化学降解技术产业化后,树脂高分子成分将会被降解成新的高分子材料,降解后得到的纤维强度损伤小,可以继续作为增强材料应有的相关领域,这将大大节约化石资源和矿产资源,同时对“双碳”目标的实现做出巨大贡献。

(6)回收企业扰乱市场,监管难度大

通过垃圾焚烧处置复合材料固体废物的企业,没有回收能力,充其量只是固废的“二传手”。

这将违反《固废法》中的第三十七条内容:“产生工业固体废物的单位委托他人运输、利用、处置工业固体废物的,应当对受托方的主体资格和技术能力进行核实,依法签订书面合同,在合同中约定污染防治要求。

受托方运输、利用、处置工业固体废物,应当依照有关法律法规的规定和合同约定履行污染防治要求,并将运输、利用、处置情况告知产生工业固体废物的单位。

产生工业固体废物的单位违反本条第一款规定的,除依照有关法律法规的规定予以处罚外,还应当与造成环境污染和生态破坏的受托方承担连带责任[4]。”的要求,其中产废企业将会有法律风险。

(7) 阻碍纤维复合材料固体废物回收综合利用产业发展

由于目前电厂焚烧以风电叶片为代表的复合材料固体废物,其处置成本低;而综合利用企业现阶段成本高,这就导致正规回收综合利用企业面临无法收集到固体废物材料。这将从源头扼杀风电叶片等复合材料固体废物资源化利用产业发展。根本无法实现资源化利用、无害化处置。

然而,纤维复合材料再生产业的发展资源化的关键是回收物的综合利用,随着粉碎添加应用面的扩张,高值化应用完全可以实现;随着化学降解技术的发展,有机高分子和玻纤固体废物“吃干榨净”的模式,必将实现。

3 叶片回收产业必由之路

国家能源结构调整的战略调整,“3060”清洁能源的发展目标,导致风电叶片等复合材料固体废物的资源化利用被推到了风口浪尖上,若是风电叶片等复合材料固体废物的处置得不到很好的解决,将会直接影响风能清洁能源的发展。因此,如何正确引导并向资源化利用是行业发展的关键。

风电叶片的回收综合利用阶段必须经过收集、处置和综合利用开发。目前由于处置和综合利用企业无法得到叶片资源(焚烧处置的成本比重复利用、机械粉碎等回收方法低),导致综合利用的开发无法实现产业化,阻碍了叶片回收的资源化发展之路。无论重复利用、机械焚烧、热解、化学降解等,都无可避免地要采用机械粉碎的过程方法,也只有经过机械粉碎、玻纤和树脂粉末的分离,才能更精准、更高值化的应用到下游产品领域,保证下游产品的质量稳定性[7]。当下游综合利用产品产生高效益效益时,才能推动复合材料固体废物的资源化利用、降低产废企业的成本,最终实现固废资源的回收综合利用[8]。

目前,江苏某企业已经实现通过机械粉碎,将叶片等复合材料固体废物粉碎成纤维状、粉末状回收物,并将回收物添加到木塑产品中,代替部分木粉,不但实现了产品成本的降低,同时还提高了产品的质量,产生了一定的效益价值。

对于风电叶片复合材料固体废物,应该由产废单位与回收处置单位、综合利用单位组成利益共同体,降低过程成本,加快风电叶片复合材料固体废物资源化综合利用的进程,早日实现叶片生产、应用、退役、处置、综合利用全寿命过程的闭环,并实现复合材料的重生,产生新的效益价值。

4 结语

随着《固废法》的二次修订、“碳中和,碳达峰”相关政策的陆续启动,对工业固体废弃物的处理又有了新的要求和标准。在行业发展新趋势的影响下,企业也要思考如何在提高效率效益的同时,保护环境,贯彻落实习总书记提出的生态文明思想,向着可持续发展的道路稳步迈进。