纳米级气体静压轴承回转误差测控系统软件开发*

2022-06-13钱林弘冯艳冰张新疆雷大江崔海龙郑越青

钱林弘 冯艳冰 张新疆 雷大江 蓝 河 崔海龙 郑越青

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

气体静压轴承作为超精密加工和测量装备的核心部件,其回转误差是影响加工和检测精度的重要因素之一[1]。随着气体静压轴承技术的发展,其径向回转误差已可达100 nm 以下水平。因此,在对此类高精度的主轴回转误差测量的过程中,混入的标准球圆度误差、安装偏心误差不能忽略,必须采取有效的办法从采集的数据中把它们准确地分离出去,才能得到较为准确的主轴回转误差[2]。

多点法、多步法和反向法是主轴回转误差分离常用的方法,Marsh E R 对以上3 种方法的原理进行了阐述,并对其适用范围及注意事项进行了全面的分析[3]。洪迈生等人指出,多步法分离所得的工件圆度误差中都存在着谐波损失,且该损失会被残留在分离所得的装备主轴回转误差中[4],因此多步法不能将主轴回转误差完全分离出来。张根明应用三点法对气浮主轴回转精度进行测量,得到不同转速下的回转精度[5],然而实际操作过程中,多点法需要多个传感器成一定角度安装,相对位置难以保证,并且各传感器特性不一致,增大了测试数据误差分离的难度。相比而言,反向法操作简单,理论上可以将标准球圆度误差和主轴径向回转误差完全分离,并且该方法只需使用一个传感器进行测量,可保证传感器特性的一致性,从而从一定程度上降低误差分离的难度。蓝河等人基于反向法研制了一种基于光谱共焦位移传感器的非接触式回转误差测量系统[6],使用该系统在对主轴回转误差的实际测量中,由于测头安装角度误差、标准球/测头转位误差、电机定位误差、数据采集过程角度误差等误差源的引入,会不可避免地在测量数据中引入角度误差,雷大江等人对角度误差对空气轴承径向回转误差测量的影响规律进行了研究,并指出将反向前后总的角度误差控制在0.1°以内,可分离出接近真实值的回转误差和圆度误差,而分配在数据采集过程的角度误差应控制在0.04°以内[7]。

为提高数据采集过程的角度精度,本文在数据采集模块设计了一种角度控制方法,减小测量过程中由于通信延迟和电机转速不均带入的角度误差,从而获得理想采集角度下的测量数据。最后,基于C++和MATLAB 混合编程,设计开发了纳米级气体静压轴承回转误差测控系统软件,实现测控系统的电机控制、数据采集、数据处理及结果显示等功能。

1 反向法测量主轴径向回转误差

如图1 所示,首先按图1a 采集一圈数据T(θi),然后将标准球和传感器同时转位180°,按图1b 采集一圈数据T′(θi)。

图1 反向法测量原理图

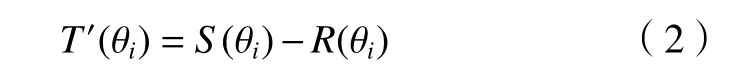

传感器测得的信号在除去偏心误差之后包括两部分,标准球圆度误差S(θi)和主轴径向回转误差R(θi),其测量信号关系为

由式(1)、式(2)可以求解出标准球圆度误差和主轴径向回转误差为

从测量原理来看,式(3)、式(4)中反向前测量数据T(θi)中 各采样点所对应的角度 θi和反向后测量数据T′(θi)中 各采样点所对应的角度 θi必须严格相等,方可将主轴回转误差R(θi)和标准球圆度误差S(θi)准确地分离开来。

2 角度误差控制方法

由于反向法对角度精度要求十分严格,工程实际中不可避免地会引入角度误差,如图2。在数据采集过程中引入的角度误差主要有两类,一是由于采集角度信号与主轴位移信号之间的通信延迟引入的角度误差,二是测量过程中由于电机转速不均代入的角度误差。本文通过优化数据采集流程、增加数据筛选步骤,从一定程度上减小由数据采集引入的角度误差,保证实际采样角度与理想采样角度的误差不能超过0.04°。

图2 反向前后的采样角度偏离

2.1 数据采集

数据采集的关键是保证角度信号和主轴位移信号的同步采集,本文提出了两种数据采集方案。

方案一:采用绝对式圆光栅,当采集到理想角度时,获取角度信号,同时触发CCS 控制器,使用内部接口函数CCS_GetAltitudeData 采集主轴位移信号,这种方法在采样前就对采集的数据进行判断,仅在理想角度下对数据进行采集,不用再对采集到的数据进行后续数据筛选步骤,缺点是采集角度信息和主轴位移信息之间会存在通讯延迟,尤其在主轴高转速运行下会产生较大的角度误差,并且由于电机转速不稳,有时出现某一理想角度下连续多圈采集不到数据的情况,造成程序假死的状态。

为解决上述问题,提出第二种采样方案:采用增量式圆光栅,将圆光栅正交信号作为CCS 控制器角度信号和位移信号的触发信号,并使用其内部接口函数CCS_GetAltitudeEncoderData 同时读取角度信号和主轴位移信号。此方案可以克服方案一中的通信延迟问题,使采样角度 θi和主轴位移值T(θi)一一对应,有效地减小了通信延迟带来的角度误差。

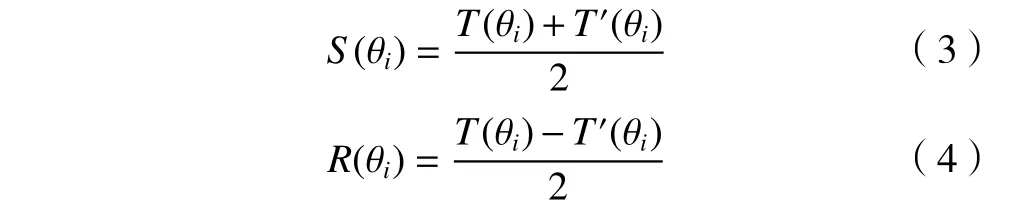

2.2 数据筛选

方案二采样策略虽然克服了通信延迟带来的角度误差问题,但同样会出现电机转速不均引起的采样间隔不一的问题,即在同一圈的理想角度下采集不到对应的数据。因此必须将多圈数据合成一圈,并对合成后的数据进行筛选,提取出理想角度下的主轴位移测量值。其处理原理见图3。假设一圈采样360 个点,即0°~359°角度下主轴位移测量值,以理想采样角度1°为例,设置角度误差为0.01°,将四圈合成一圈,提取1°附近0.99°~1.01°角度区间内各采样角度对应的主轴位移值,然后提取出最接近1°的采样角度1.001°和其对应的主轴位移值,并以此作为采样角度为1°时所对应的主轴位移值。

图3 数据筛选策略示意图

3 纳米级气体静压轴承回转误差测控系统硬件结构

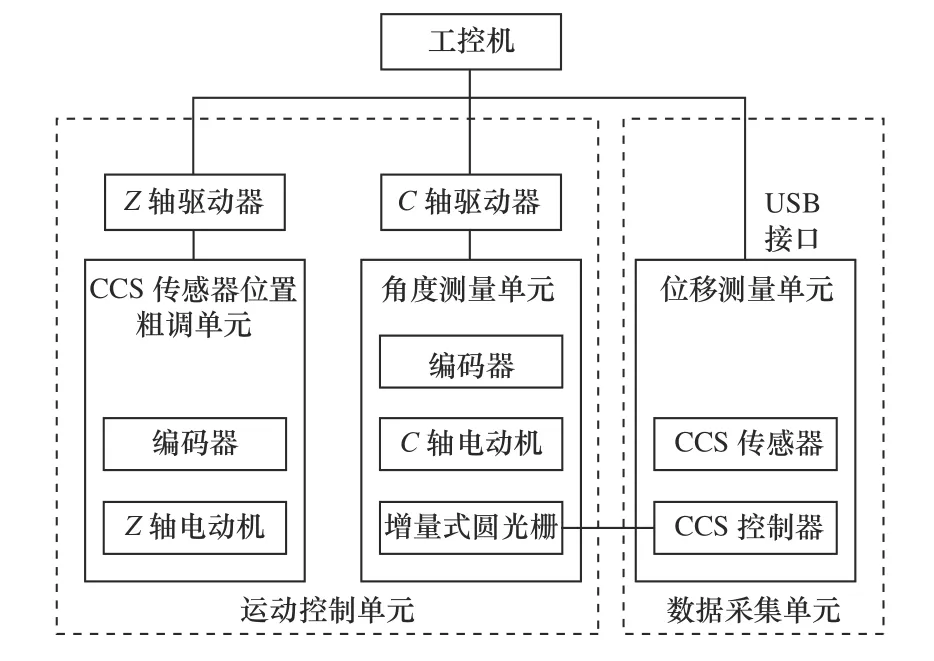

纳米级气体静压轴承回转误差测量平台如图4所示,其测控系统硬件结构由工控机、运动控制(包括Z轴运动控制和C轴运动控制)和数据采集(包括角度测量和位移测量)3 大部分组成,如图5 所示。系统主要实现输出控制和数据采集输入的功能,其中工控机单元配备PCI 轴控制卡,结合C轴驱动器和Z轴驱动器,实现C轴和Z轴的运动控制,其中Z轴实现CCS 传感器的Z向位置粗调功能,C轴实现主轴回转运动功能;角度测量单元由增量式圆光栅和回转轴组成;位移测量单元由CCS 传感器和CCS 控制器组成。CCS 控制器的启动信号为圆光栅的原点信号,实现回转轴角度信号和位移信号的同步采集;CCS 控制器通过USB 接口将采集的角度信号和位移信号传输给工控机。

图4 纳米级气体静压轴承回转误差测量平台

图5 纳米级气体静压轴承回转误差测控系统硬件结构

4 测控系统软件设计与开发

针对图5 所示主轴回转误差测控系统,设计开发主轴回转误差测控系统软件,测控系统软件程序在Windows XP 平台下开发,采用C++和MATLAB混合编程,使用 C++实现运动控制单元和数据采集单元的接口编程,使用MATLAB 强大的数学工具对采集的数据进行后续数据处理,二者各取所长,实现主轴回转误差测控系统的运动控制、数据采集、数据处理、误差分离及结果显示等功能。

主轴回转误差测控软件整体结构如图6 所示,主要包括电机控制模块、数据采集模块、数据处理模块和处理结果显示模块。本文采用基于SDI 的MFC应用程序对测控软件进行开发,在CDocument 类中对测试数据进行集中管理,使用4 个CFormView类窗口分别实现电机控制、数据采集、数据处理、处理结果显示4 个模块的功能,在CMainFrame 类中实现各功能模块之间的切换,如图7 所示。各模块功能详述如下:

图6 主轴回转误差测控软件整体结构

图7 测控系统软件界面展示

(1)电机控制模块,实现对Z轴上下运动、C轴旋转运动控制,Z轴抱闸状态、电机使能状态和当前运动轴状态的显示。采用PCI 轴控制卡SDK 包(ADVMOT.dll、AdvMotAPI.dll)进行接口编程。

(2)数据采集模块,通过设置采样参数对角度信号和主轴位移信号进行采集,并可显示数据采集的进度,采用CCS 控制器的SDK 包(DLL_CCS.dll、DLL_CHR.dll、libusbK.dll)进行接口编程。

(3)数据处理模块,用户在该界面可执行选择误差类型(径向误差、轴向误差和角摆误差)、求解方法(消偏心、反向法)、数据时域或频域的显示、滤波和去奇点等操作。使用到的动态链接库(libMyFFT.dll、libMyLowPassQlh.dll)为编写的MATLAB 程序编译生成的DLL 文件,基于MATLAB成熟的算法函数实现数据预处理功能。

(4)处理结果显示模块,可显示误差分离的图形结果,并可显示最多5 组误差分离的数值结果。

5 实验结果

按照前述软件设计结构及角度误差控制方法,对主轴回转误差测控软件进行开发。使用开发的测控软件按照图8 所示的测试流程,基于反向法,对某纳米级空气静压轴承的径向回转误差进行测量,实验装置如图9 所示。用圆度误差标称值为36 nm的Mahr 陶瓷球作为标准球,在主轴转速为25 r/min,采样频率为100 Hz 的条件下,使用25 圈数据合成一圈,获得5 组主轴测量数据(240 点/圈,每隔1.5°采集一对数据),对采样得到的角度值进行分析,得到如图10 所示结果,由图可见采样角度误差可以严格控制在±0.01°范围内,满足技术指标要求。对采集到的反向前和反向后数据使用反向法求解主轴径向回转误差,结果如图11 所示。由测量结果可以看出,标准球圆度误差分离结果与其标称值(圆度误差:36 nm)的相对误差为0.28%~5.28%,获得了较为准确的误差分离结果。

图8 总体测试流程

图9 气体静压轴承回转误差测试平台

图10 实测数据角度值

图11 主轴回转误差测量结果

6 结语

主轴回转误差测控软件采用C++和MATLAB混合编程,结合二者优点,使用C++对Z轴、C轴的运动控制和CCS 位移传感器数据采集进行编程,使用MATLAB 对测量数据后续处理(去温漂、去奇点、滤波、误差分离等数学运算)进行编程,使得程序编写的工作量降低,极大地提高了工作效率,缩短了开发周期。采用4 个独立界面分别呈现各模块,功能区分明显,用户操作简单。设计的角度误差控制方法,有效地降低了数据采集过程引入的角度误差,从而获得较为准确的主轴回转误差。实践证明,主轴回转误差测控系统软件可读性好,易于操作,误差分离结果精确度高,满足纳米级气体静压轴承回转误差的测量要求。