基于改进粒子群算法数控磨床可靠性分配优化研究

2022-06-13范晋伟刘会普张理想李伟华

范晋伟 刘会普 张理想 李伟华

(①北京工业大学机械工程与应用电子技术学院,北京 100124;②北京第二机床厂有限公司,北京 102444)

数控磨床作为集机、电、液和光于一体的现代化制造装备,主要应用于航空、航天和汽车等高精密工件的加工上,由于本身集成的复杂性,就会对其可靠性提出较高的要求[1]。在机电产品设计中,可靠性的分配与优化是整机可靠性设计的重要工作。

国内外学者对可靠性分配方法进行了大量的研究工作:陈一凡等人基于元动作理论建立了元动作与数控机床可靠性的映射关系,并利用sobol 法进行了求解[2]。王琪瑞基于AGREE 分配法对四路能源模块功率合成系统进行了可靠性分配和优化[3]。程强等人采用直觉梯形模糊数和层次分析法,提出了一种新的数控机床可靠性分配方法[4]。武保林等人使用遗传算法对电动飞机手操作系统进行了可靠性分配[5]。以上可靠性分配方法为数控磨床可靠性分配方法提供了参考,但目前可靠性分配方法依旧存在以下关键问题需要进一步探究:

(1)上述方法多依赖专家意见的分配方法,主观性过强。

(2)遗传算法虽然能较好地解决可靠性优化分配问题,但存在高维问题收敛速度慢甚至很难收敛的缺点。

因此,文章提出了一种改进粒子群算法,对数控磨床可靠度-成本非线性规划模型进行最优求解,实现了数控磨床可靠性的合理分配与优化。

1 基本理论

1.1 粒子群算法

粒子群算法(particle swarm optimization)源于对鸟群捕食行为的研究,其基本思想是通过群体中个体之间的协作和信息共享来寻求最优解[6]。

粒子群算法通过设计一种无质量的粒子来模拟鸟群中的鸟,粒子仅具有两个属性:速度v和位置x,速度代表移动的快慢,位置代表移动的方向。每个粒子在搜索空间中单独的搜寻最优解,并将其记为当前个体极值,并将个体极值与整个粒子群里的其他粒子共享,找到最优的个体极值作为整个粒子群的当前全局最优解,粒子群中的所有粒子根据自己找到的当前个体极值和整个粒子群共享的当前全局最优解来调整自我速度和位置。速度v和位置x更新公式如下[7]。

式中:vi为第i个粒子的速度;ω为惯性因子,取值范围[0,1],决定全局寻优能力的强弱;c1、c2为学习因子,通常取0.5;r1、r2为 [0,1] 的随机数;pbesti为第i个粒子本身经历过的最优位置;gbest为粒子群经历过的最优位置;xi为第i个粒子的位置。

事实上,式(1)的第一部分为“惯性项”,即粒子有维持自我之前运动的趋势;第二部分为“自我认知项”,即粒子有向自我历史最佳位置方向逼近的趋势;第三部分为“群体认知项”,即粒子有向群体历史最佳位置方向逼近的趋势。式(2)表示在第i次寻优时的位置更替。更新过程如图1所示。

图1 粒子群算法位置更新图

1.2 改进粒子群算法

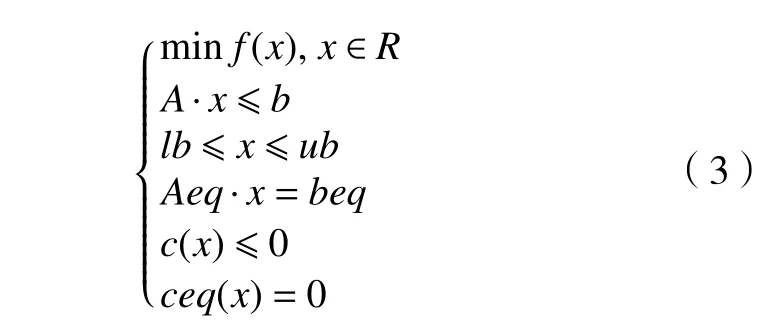

在工程实践中,约束优化问题最为常见,通常表示为如下形式。

式中:f(x)为 目标函数,一般求其最小值,A·x≤b和lb≤x≤ub为线性不等式约束,Aeq·x=beq为线性等式约束,c(x)≤0为 非线性不等式约束,ceq(x)=0为非线性等式约束。

由粒子群算法的更新过程可知,其更新过程并未涉及约束条件,这使得传统粒子群算法并不能很好解决上述约束优化问题。因此,文章结合惩罚函数法,提出了一种改进粒子群算法,其流程图如图2 所示。

图2 改进粒子群算法流程图

2 可靠度-成本函数模型

2.1 现有可靠度-成本函数模型

(1)对数模型

有些学者将系统可靠度与成本之间的关系归纳为对数关系[8-10]。

式中:Ci为子系统i的成本,Ri为子系统i的可靠度,βi为子系统i的初始成本,αi为子系统i的结构复杂度,取值区间为(0,1)。

由图3 可以看出:在系统结构复杂度不变的情况下,随着可靠度的增长,实际成本呈非线性增长。在可靠性不变的情况下,随着结构复杂度的增大,实际成本呈减小趋势,这与实际情况是不符的。

图3 对数模型可靠度-成本图

(2)幂函数模型

幂函数模型公式如下[11]。

式中:Ki和 αi为与系统结构的常数,由于这两个参数的确定需要长期的经验积累,获取较为困难,且该方法缺乏通用性,故不考虑该方法确定数控磨床的成本模型。

(3)指数模型

指数模型公式如下[12]。

式中:fi为子系统i的可行度,取值区间(0,1),其值越大,代表改进该系统可靠度对提升整机可靠度的可行性越大;Ri,min为子系统i在数控磨床工作一段时间后,根据故障间隔时间分布模型求解出的现有可靠度;Ri,max为在现有技术条件下,系统能达到的最大可靠度。

2.2 改进可靠度-成本函数模型

根据可靠性分配的特点,恰当改进成本函数可以描述各种影响因素与成本之间的关系,在可靠性分配中体现各种因素的影响[13]。因此,结合现有函数模型,引入敏感度因子si对可靠度-成本函数模型进行改进

式中:si越大,代表整机可靠度的变化对第i个子系统可靠度的变化越敏感;fi为子系统i的可行度,取值区间(0,1);αi为子系统i的结构复杂度;βi为子系统i的初始成本;Ri,min、Ri,max分别为子系统i可靠度的上下限;Rs(t)为 数控磨床整机的可靠度,Ri(t)为子系统i的可靠度。

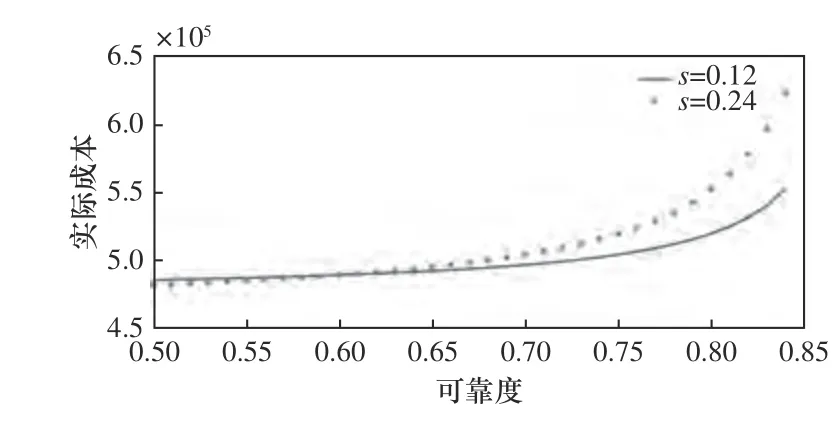

图4 描绘的为不同敏感度因子si对应的图像,从图中可以看出:在可靠度较低的情况下(R<0.65),敏感度因子的差异对实际成本的影响很小;随着可靠度的增长,实际成本呈非线性增长,且在可靠度增长后期,图像斜率明显增加,即实际成本激增,符合实际工程情况。

图4 改进可靠度-成本模型图

3 实例分析

3.1 数控磨床可靠性分配模型

建立整机的可靠度分配模型之前首先需要对各子系统进行描述,便于确定各子系统之间的关系。文章根据数控磨床的结构特点、磨床生产厂家的共识及磨床在设计、制造和外购外协时的功能将数控磨床分为9 个子系统,如表1 所示,以此为基础建立了数控磨床工作时的连接框图,如图5 所示。

图5 数控磨床子系统工作连接图

表1 数控磨床子系统主要零部件表

从图5 中可以看出,数控磨床9 个子系统之间多为串联关系,事实上,数控磨床作为一个复杂的电气液系统,许多学者把数控磨床各子系统之间归纳为串联关系[14-16],按照表1 中顺序将各子系统编号为1~9,设Ri为第i个子系统的可靠度,结合子系统串联关系,则数控磨床整机的可靠度Rs可以表示为

以成本最小为目标函数,建立可靠性分配模型,得

3.2 改进粒子群算法求解

采用MATLAB 对改进粒子群算法对数控磨床可靠性分配模型进行求解,算法中初始个体数为500,最大迭代次数为200,惯性因子取0.8,自我学习因子和群体学习因子均取0.5,各子系统可靠度参数及分配结果如表2 所示。

表2 数控磨床可靠度分配最优解

图6 为改进粒子群算法求解的收敛过程,从图像中可以看出,在迭代次数为37 左右时,算法已经趋于最优解41.047,迭代速度理想。

图6 改进粒子群算法收敛曲线

3.3 对比

为比较改进粒子群算法与遗传算法的优劣,将本文的结果与文献[17]对比,对比结果如表3 所示。

从表3 可靠度角度来看,在1 000 h 时,数控磨床整机系统可靠度现有水平为0.072 9,利用遗传算法优化后整机系统可靠度为0.183 4,以该值为设计标准,利用改进粒子群算法优化:从成本角度来看,数控磨床整机成本现有水平为55.17 万元,利用遗传算法使整机成本降为42.901 万元,降幅约为22.24%,利用改进粒子群算法使整机成本降为41.047 万元,降幅约为25.60%,优化效果更明显。

表3 不同优化方法的可靠度与成本 万元

4 结语

针对数控磨床可靠性分配优化问题,文章提出了一种能够解决带有非线性不等式约束条件的粒子群算法。在现有可靠度-成本函数模型基础上,引入敏感度因子si构建了数控磨床可靠性分配优化模型,利用改进粒子群算法对模型进行求解并与相关文献作对比,结果显示:改进粒子群算法优化分配结果更加合理。优化结果已反馈给厂家并获得认可,对提升数控磨床整机的可靠性水平有重要意义。