面向微污染水处理的三重功能电催化炭膜制备及性能

2022-06-13於芳朋潘宗林宋成文王同华

於芳朋, 潘宗林,, 李 琳, 宋成文, 王同华,

(1. 大连理工大学 化工学院,精细化工国家重点实验室,辽宁 大连 116024;

2. 大连海事大学 环境科学与工程学院,辽宁 大连 116026)

1 前言

水源的微污染问题一直是社会各界关注的热点,传统的水处理技术存在一定的局限性,需要对微污染水源进行深度处理[1]。为了有效去除水源中的微污染物,专家学者们相继开发了多种深度处理技术,其中膜分离技术作为一种高效节能、绿色环保的新型分离技术,可以有效去除水中的微污染物,净化水质[2]。纳滤与反渗透几乎可以去除水中所有的污染物,但存在通量低、操作压力高等问题[3];超滤与微滤的渗透阻力小、通量高[4],但膜孔尺寸较大,无法有效去除水中的小分子有机物和重金属离子。

为了解决这些问题,学者们尝试将膜分离与吸附或高级氧化进行耦合,提高微滤或超滤膜处理微污染水的能力[5,6]。吸附能通过分子间力或化学键有效去除小分子有机物和重金属离子[7,8]。Zhou 等[9]在微滤PVDF 膜表面负载了埃罗石纳米管,成功制备了一种具有吸附性的多功能滤膜,既能有效分离油,又可以选择性去除水中的染料和金属离子。高级氧化能产生活性物质(如自由基),可将有机污染物降解或矿化[10]。Fan 等[11]制备了一种CNTs/Al2O3膜,在1.5 V 电压下苯酚被电催化降解,苯酚去除率显著提升;Pan等[12-14]制备了一种具有优异的导电性和渗透性能的煤基炭膜,可实现“膜”“电极”一体化,在2 V 电压下对双酚A、罗丹明B、苯酚等污染物皆具有优异的处理性能。然而,这些耦合技术仍存在一些问题:膜耦合吸附技术虽然可以吸附水中小分子有机物和重金属离子,但无法将有机物降解;膜耦合高级氧化技术能够在线降解有机污染物,但对于重金属离子的处理效果欠佳,仍然需要添加活性炭吸附单元,形成如超滤-臭氧活性炭等集成技术。因此,针对成分复杂的微污染水体,设计构建吸附、电催化氧化和膜过滤三重功能于一体的膜材料与膜分离技术将有效地简化微污染水的处理工艺,实现微污染水源的高效深度处理。

活性炭是一种孔隙结构发达、比表面积高、吸附性能强的材料,被广泛应用于水源的深度处理[15,16]。同时,活性炭是一种典型的炭材料,具有良好的导电性。作者以活性炭为原料设计制备多孔导电炭膜,通过研究炭膜的结构性能,分析其吸附、膜过滤、电催化氧化等三重功能。最后以真实的微污染水为研究对象,考察其对微污染水的处理性能,分析其水处理作用机理,实现在微污染水处理中的应用。

2 实验

2.1 原料

椰壳活性炭(AC),工业级,购自潍坊市力特复合材料有限公司;羧甲基纤维素(CMC),工业级,购自山东华炭环保科技有限公司;苯并噁嗪树脂(BR),工业级,购自四川东材科技集团股份有限公司;亚铁氰化钾、铁氰化钾、硫酸钠,均为分析纯,购自天津光复化学试剂公司;罗丹明B,分析纯,购自天津博迪化工股份有限公司;双酚A,分析纯,购自天津市光复精细化工研究所;扑热息痛,分析纯,购自河北瑞药生物科技有限公司;苯酚、硝酸铅、硝酸锌、硝酸镍、硝酸铜均为分析纯,购自天津大茂试剂厂;微污染水取自大连市凌水河。

2.2 TCM 的制备

将活性炭、CMC 以及BR 充分混合,经过练泥、成型后可得管式前驱体膜,室温下干燥后置于炭化炉中炭化。炭化工艺为:在氮气氛围下,以3 ℃·min−1升温速率从室温升至750~1 050 ℃,恒温30 min 后自然降温。

2.3 TCM 的表征方法

炭膜的孔径分布采用气体泡压法测试,并根据文献中的方法计算其平均孔径[17];使用Autosorb-iQ2 型全自动气体吸附分析仪测试TCM的N2吸附/脱附曲线,并据此计算其比表面积与微介孔孔径分布等;使用YHKC-2A 型颗粒强度测试仪表征炭膜的机械强度(N·cm−1);使用RST-9型四探针电阻率仪测试炭膜的电阻率(mΩ·cm);TCM 的电化学性能在CHI660E 型电化学工作站测试,TCM、钛片以及饱和甘汞电极分别为工作电极、对电极、参比电极,电解质溶液为含有0.1 mol·L−1硫酸钠、0.005 mol·L−1亚铁氰化钾和0.005 mol·L−1铁氰化钾的水溶液:CV 曲线的电压窗口为−0.2~0.8 V,扫速为5 mV·s−1;CA 曲线的初始电压为1.0 V,测试时间为3 600 s。

2.4 TCM 的水处理方法

TCM 的外径与内径分别为9.5 与6.0 mm,有效长度为60 mm。以TCM 为阳极,环形钛片为阴极,构建图1 所示电催化膜反应器(ECMR)。TCM 的纯水通量与水处理实验在ECMR 中进行,液体流速均为1 mL·min−1。苯酚、扑热息痛、双酚A、罗丹明B 的溶液浓度分别为200 mg·L−1,每1 h 接取一次渗透液,处理时间为15 h;使用

Pb(NO3)2、Cu(NO3)2·3H2O、Ni(NO3)2·6H2O、Z n(N O3)2·6 H2O 分别配制金属离子浓度为100 mg·L−1的溶液,渗透液泵回原液,处理24 h 后从原液槽中取样测试离子浓度。

渗透通量计算公式为:

式中,P为渗透系数(L·h−1·m−2·bar−1);V为收集的渗透液体积(mL);t为渗透时间(s);S为炭膜的有效面积(cm2);ΔP为跨膜压差(Pa)。

采用紫外可见光分光光度计(TU-1810,北京普析通用仪器),测试水溶液中有机物以及铁氰化钾的浓度;采用AFG 型火焰原子吸收光谱(TAS-990super)测试溶液中重金属离子的浓度;采用哈希COD 分析仪(HACH DR6000)检测COD 浓度;采用哈希台式浊度仪(2100AN)进行检测浊度;水中细菌数的测定采用平板计数技术测定。

3 结果与讨论

3.1 TCM 的制备与性能调控

CMC 作为成型剂,其添加量固定为10%;BR 是一种热固性树脂,其主要的作用是高温粘结,其在200 ℃左右会发生交联固化反应[18]。活性炭在加热时自身没有黏结性,需要加入炭化后具有较高机械强度的树脂,因此其添加量对TCM的机械强度具有较大影响。

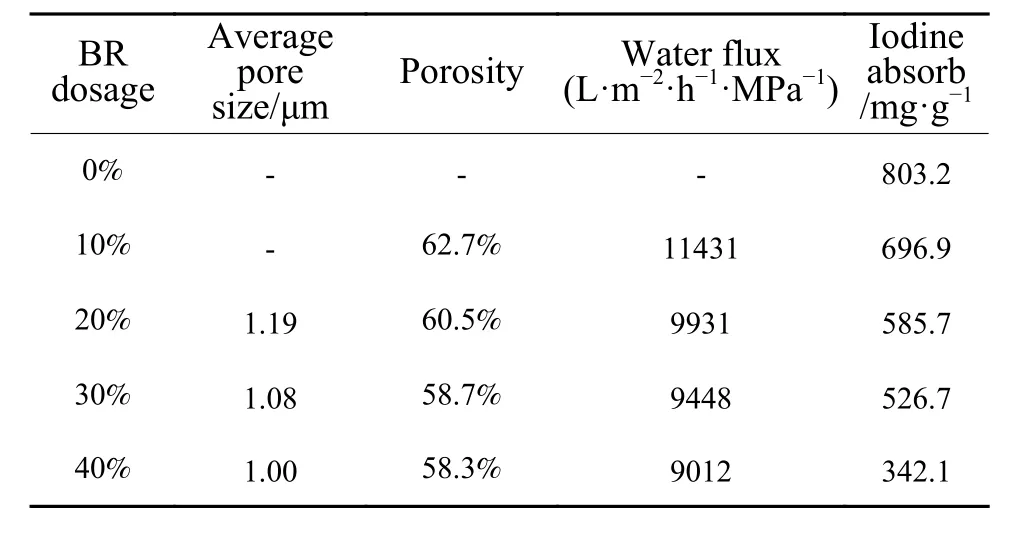

图2 是不同BR 添加量TCM 的机械强度与电阻率。未添加BR 时,炭化后TCM 几乎不能成型,其机械强度仅为3.3 N·cm−1,电阻率高达150.6 mΩ·cm;随着BR 添加量的增加,TCM 的机械强度逐渐增加,电阻率逐渐降低,表明BR 的加入会提升TCM 的机械强度与导电性。从表1 可以看出,TCM 的平均孔径、孔隙率、纯水通量以及碘值皆随着BR 添加量的增加有所下降。BR作为黏结剂,炭化后具有较高的残炭量,其添加量增加使得活性炭颗粒粘结的更好且膜孔更加致密,因此TCM 的机械强度与导电性逐渐增加,其平均孔径与纯水通量逐渐下降;同时BR 添加量的增加导致活性炭占比的降低,且BR 交联固化过程中可能堵塞活性炭的部分孔结构,因此T C M 的碘值会逐渐下降。当B R 添加量从30%增加到40%时,TCM 的机械强度与导电性的增加幅度较小,但碘值的下降非常明显,表明微孔结构损失较为严重,因此选择BR 的最佳添加量为30%。

表1 不同BR 添加量TCMs 的孔结构性能与碘值Table 1 Pore structure and Iodine absorb of TCMs with different BR dosages.

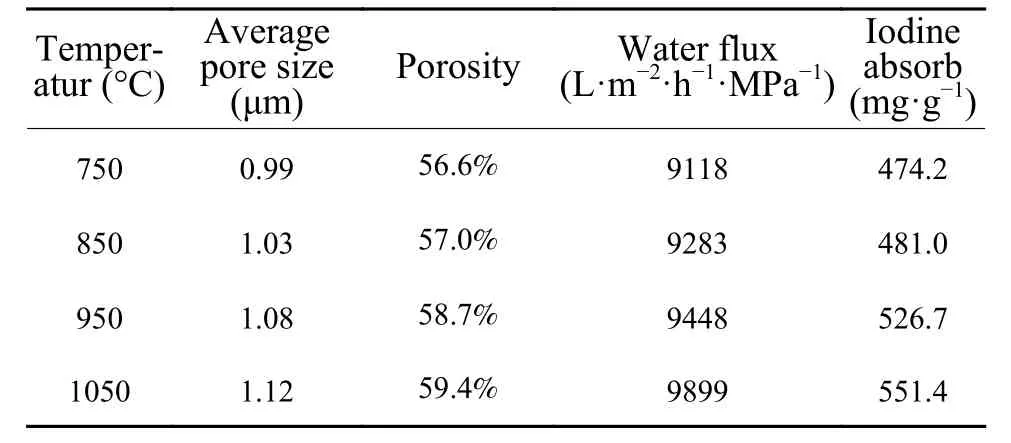

图3 是不同炭化温度下TCM 的机械强度与电阻率。随着炭化温度的上升,炭膜的机械强度从62.7 N·cm−1上升至75.2 N·cm−1,电阻率从215.6 mΩ·cm 降低至43.4 mΩ·cm。TCM 的电阻率明显下降,这是因为炭化温度的升高对碳微晶的生长有明显的促进作用[19,20],形成更多的导电通道促进TCM 导电性的提升。

从表2 可知,炭化温度的上升会提升TCM的平均孔径、孔隙率、纯水通量以及碘值。这是因为炭化温度上升导致黏结剂BR 以及成型剂CMC 继续失重,使得由炭颗粒堆积而成的膜孔尺寸增大,孔隙率与平均孔径提升,从而使得纯水通量提升;炭化过程中活性炭几乎不失重,BR 与CMC 的失重导致活性炭占比的提升,使得碘值的增加。当炭化温度从950 ℃增加至1 050 ℃时,TCM 的各项性能增加幅度减缓,因此综合考虑TCM 的导电性、机械强度和生产成本等因素,950 ℃为最佳炭化温度。

表2 不同炭化温度TCMs 的孔结构性能与碘值Table 2 Pore structure and Iodine absorb of TCMs at different carbonization temperatures.

为了考察活性炭的粒径对TCM 性能的影响,将活性炭分别球磨不同时间,得到的活性炭平均粒径分别为37.9、25.5、14.1、6.8 μm,将其所制得的炭膜分别记为TCM-1、TCM-2、TCM-3、TCM-4。

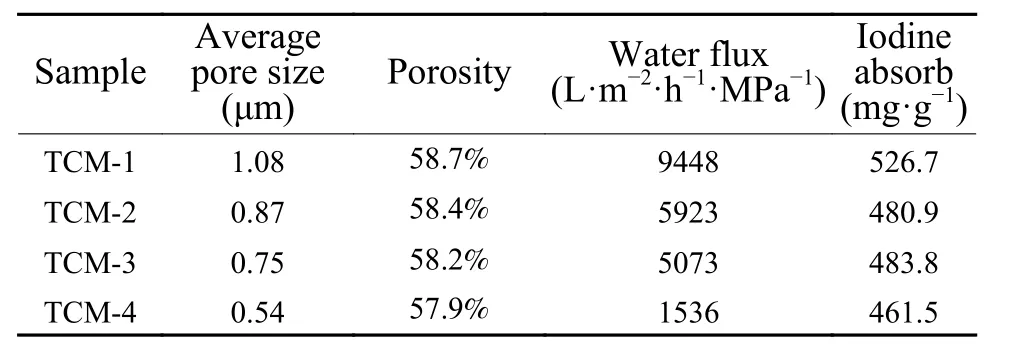

图4 是不同粒径活性炭制得TCM 的表面和断面SEM 照片。两种TCM 的表面都比较平整,没有明显的大孔结构存在;从断面图可以看出,TCM 的膜孔由炭颗粒堆积而成,且TCM-4 的孔隙更加致密,膜孔更小。为了进一步表征不同粒径活性炭制得TCM 的膜孔尺寸,进行了孔径分布测试。图5 为TCM 的孔径分布图,表3 是其孔结构性能数据与碘值。随着活性炭粒径的降低,炭膜的孔径分布变窄,其平均孔径从1.08 μm 降低至0.54 μm,这是因为TCM 的膜孔由炭颗粒堆积而成,表明改变活性炭的粒径可以有效调节TCM 的膜孔尺寸。TCM 的孔隙率略微下降而纯水通量大幅降低,这主要归因于TCM 中通孔量的减少。活性炭的粒径降低后,相应的活性炭颗粒数增加,而黏结剂BR 的添加量不变,导致活性颗粒的黏结性降低,因此TCM 的机械强度与导电性有所降低(图6)。同时,小粒径活性炭颗粒被交联固化后的BR 包裹,孔结构更容易被堵塞,导致TCM 碘值的降低。

表3 不同粒径活性炭制得TCMs 的孔结构性能与碘值Table 3 Pore structure and Iodine absorb of TCMs prepared by AC with different particle sizes.

3.2 TCM 的结构分析

图7 是TCM 的拉曼光谱与XRD 谱图,并与活性炭作对比分析。由图7a 可知,活性炭与TCM 的拉曼光谱均包含两个明显的特征峰:D峰和G峰,分别代表炭的无序结构和石墨结构。二者的D峰与G峰皆存在明显重叠,表明活性炭与TCM 皆为无定型炭结构;TCM 的ID/IG值略高于原料活性炭,表明加入添加剂使得TCM 的炭结构更加无序。从两种材料的XRD 谱图(图7b)可以进一步验证其为无定型炭结构。两者均包含两个碳微晶的特征峰:(002)面衍射峰和(100)面衍射峰,且峰形几乎完全相同,其中TCM 的XRD 谱图出现较多杂峰是原料中的CMC 造成。

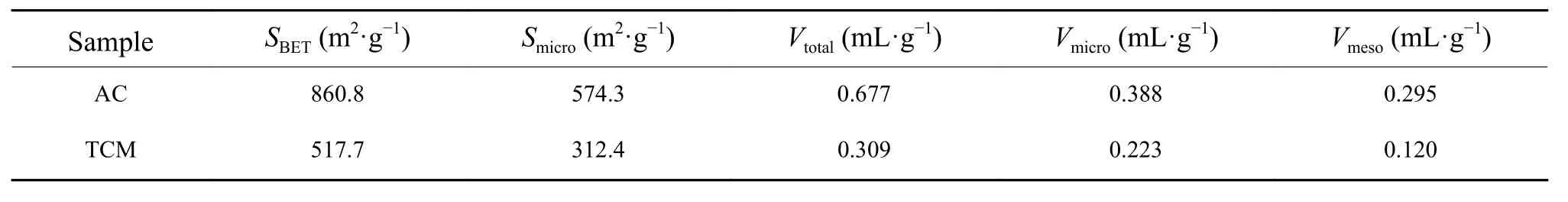

N2吸附/脱附测试是研究多孔材料微介孔结构最常用的方法之一。从N2吸附/脱附等温线(图8a)可以看出,活性炭与TCM 的氮吸附等温线类似于Ⅰ型等温线,表明活性炭与TCM 皆具有丰富的微孔结构;图8b 是其微介孔孔径分布图,二者的孔径分布都为0.5~1.5 nm 以及2~10 nm左右。从孔结构性能数据表(表4)可以看出,尽管相比于原料AC,TCM 的吸附量/孔结构有所下降,但仍能保持较高水平,具有发达的微孔和介孔结构,其比表面积为517.7 m2·g−1,孔容为0.309 mL·g−1。综合可知,该炭膜同时具有颗粒堆积的微米级膜孔和活性炭颗粒上的微介孔,整体呈现大孔-介孔-微孔的多级孔道结构。

表4 AC 与TCM 的微介孔结构性能Table 4 Micropore and mesopore structure properties of AC and TCM.

3.3 TCM 的水处理性能分析

3.3.1 TCM 的吸附性能

图9a 是TCM 对4 种有机物的穿透曲线。在前1 h,TCM 对有机物的去除率都高达100%,随着处理时间的增加,有机物逐渐开始穿透;有机物的分子量越大(罗丹明B>双酚A>扑热息痛>苯酚),其穿透时间越短。这是因为TCM 对分子量大的有机物吸附量较低,对分子量小的有机物的吸附量则相对较高。TCM 对罗丹明B、双酚A、扑热息痛、苯酚的吸附量分别为10.6、26.5、43.8、59.6 mg·g−1。TCM 也具有重金属离子吸附性能,图9b 是TCM 对不同重金属离子的吸附量,铅、铜、镍、锌4 种金属离子的吸附量分别为7.6,4.6,2.2,3.3 mg·g−1。TCM 对水中有机物与重金属离子的去除主要归因于其发达的多级孔道结构与高比表面积。

3.3.2 TCM 的电催化氧化性能

通过CV 测试表征TCM 的电催化氧化性能。图10a 是TCM 在不同溶液中的CV 曲线。在Na2SO4溶液中,炭膜的CV 曲线没有氧化还原峰,而添加铁氰化钾与亚铁氰化钾后,其CV 曲线出现较为明显的氧化还原峰,表明T C M 对Fe2+/Fe3+具有较好的氧化还原特性。

所制炭膜比表面积较大,对常见典型有机污染物均具有较强的吸附性能,采用典型有机物作研究对象难以体现其电催化氧化活性。亚铁氰化钾是一种典型的分子探针,常被用于表征电极材料的电催化氧化性能[21,22]。并且,亚铁氰化钾不易被微孔吸附,能够排除吸附作用的干扰,因此用于表征炭膜在电场作用下的电催化氧化活性。选择浓度为0.005 mol·L−1的亚铁氰化钾溶液进行处理。图10b 内嵌图是原液与加2 V 电压下渗透液的紫外吸收光谱,渗透液在420 nm 处出现了明显的吸收峰,表明亚铁氰化钾在TCM 上被氧化成铁氰化钾。图10b 是不同电压下渗透液中亚铁氰化钾的氧化率,随着电压的增加,亚铁氰化钾的氧化率逐渐增加,其氧化率从0%逐渐增加到98.4%,这是因为Fe2+在TCM 上被直接氧化成Fe3+,电流随着电压的升高逐渐增加,使得被氧化的Fe2+的量增加。上述结果表明,TCM 具有较好的电催化氧化活性。

3.3.3 ECMR 中TCM 的 传 质 速 率

相比于传统电化学氧化的反应过程(静态模式,Batch mode),在电场强化的膜过滤过程中,污染物的电催化氧化反应是在流通模式(Flowthrough mode)下发生的。为了研究在外加电场作用下TCM 的膜过滤过程中,其内部电极由静态模式向流通模式转化对其电催化氧化动力学产生的影响,进行了计时电流法测试(CA)。图11是TCM 在静态模式与流通模式下的CA 曲线。在反应开始初期,两种模式下CA 曲线的电流强度均较高,随后均快速降低,这主要是因为电化学扩散层的扩展[23]。随着反应进行,CA 曲线的电流值下降速率逐渐减慢,最终达到一个稳定值,流通模式下的稳定电流值较高,表明在流通模式下体系的传质速率更高,即膜过滤过程可以有效提升系统的传质速率。

3.3.4 微污染水处理性能

微污染水取自大连市凌水河,以COD、浊度、UV254、细菌数以及重金属离子(铅、铜、锌、镍)作为水质分析指标。原液中COD、浊度、UV254以及细菌数分别为83 mg·L−1、8.2 NTU、0.3%、13 cfu·mL−1,四种重金属离子的浓度皆低于检出限,为了分析TCM 对真实水体中重金属离子的去除性能,向该水样中加入了0.1 mg·L−1的Pb2+、Cu2+、Zn2+、Ni2+[24]。图12a 是不同电压条件下,渗透液中各项指标的去除率。在0 V 电压下,COD、UV254、浊度、细菌以及重金属离子的去除率皆较高,这是因为炭膜的平均孔径为1.08 μm,可以有效截留水中的悬浮颗粒物、细菌、藻类等物质(细菌的直径为0.5~5 μm,悬浮颗粒物的直径为0.1~10 μm),同时其较高的比表面积可以吸附水中的溶解性有机物以及重金属离子。在2 V 电压下,COD、UV254、细菌的去除率明显提升,这主要是因为氧化作用使得有机物被降解,细菌、藻类等失活[25];同时重金属离子的去除率也明显提升,因为这些离子在向炭膜表面迁移的过程中,会受到一个反向电场力[26]。从图12b 可以看出,在未加电场时,随着处理时间的增加,膜的通量明显下降,但在2 V 电压下炭膜渗透通量有所提升,表明此时炭膜具有较好的抗污染性能。

3.3.5 三重功能协同作用机理

图13 为TCM 处理微污染水的机理示意图。在ECMR 运行过程中,TCM 的吸附、膜过滤、电催化氧化三重功能协同作用:膜过滤可有效截留水中尺寸较大的颗粒物、细菌和藻类等,同时能够提升电化学系统的传质速率;溶解性有机物与重金属离子可通过吸附作用被富集在TCM 上;电催化氧化功能可以在线降解有机污染物,并且使藻类与细菌等物质失活,从而减轻了膜污染现象。

4 结论

以市售的椰壳粉末活性炭为原料成功制备具有良好的导电性能和发达的多级孔道结构的三重功能电催化炭膜。BR 的加入能提升炭膜的机械强度与导电性,但添加量较高时会降低微孔保持率;炭化温度升高会改善炭膜的导电性,当BR 添加量为30%、炭化温度为950 ℃时制得的炭膜综合性能最优,调节活性炭粒径可以有效调控炭膜的膜孔尺寸。

TCM 有良好的吸附和电催化氧化性能:对水中的有机污染物和重金属离子展现出良好的吸附效果;在2 V 外加电场条件下,对水中亚铁氰化钾的氧化率高达98.4%,在此条件下处理真实微污染水时,炭膜的三重功能协同作用,对水中COD、UV254、浊度、细菌以及重金属离子都具有优异的去除效率,同时其渗透通量明显提升,展现出良好的抗污染性能。

猜你喜欢

杂志排行

新型炭材料的其它文章

- Guide for Authors

- 《新型炭材料》新版网站正式开通

- 《新型炭材料》征稿简则

- A review of polymer-derived carbon molecular sieve membranes for gas separation

- Preparation of MoSi2-modified HfB2-SiC ultra high temperature ceramic anti-oxidation coatings by liquid phase sintering

- Hydrothermal synthesis of carbon nanodots from waste wine cork and their use in biocompatible fluorescence imaging