合成气压缩机故障原因分析及解决措施

2022-06-13朱白钦

朱白钦

(河南龙宇煤化工有限公司, 河南永城 476600)

河南龙宇煤化工有限公司一期50万t/a甲醇装置中,来自低温甲醇洗装置的净化气(25~35 ℃、 2.5~3.2 MPa、115 000~145 000 m3/h)和来自氢回收装置的新鲜原料气(55~65 ℃、2.5~3.3 MPa、 11 000~16 000 m3/h)相混合后,经合成气压缩机的新鲜气压缩段入口分离器进入新鲜气压缩段,再通过合成气压缩机进行六级压缩后,气体(5.3~7.7 MPa、140~165 ℃)进入合成气压缩机的循环压缩段入口[1]。

来自甲醇合成工序的循环气(35~45 ℃、5.3~7.7 MPa、650 000~850 000 m3/h)进入循环气的入口分离器后,再进入循环压缩段的入口,与新鲜段来的气体(40~65 ℃)相混合后进入循环段,气体(5.5~8.2 MPa、60~85 ℃)去甲醇合成塔内进行催化反应,部分合成气态甲醇再经冷却、冷凝、分离出粗甲醇产品,送往甲醇精馏工段[2]。

1 合成气压缩机叶轮损坏原因及处理措施

1.1 合成气压缩机概况

合成气压缩机型号为 STC-SV(10-7-A),由德国西门子设计制造。该型号为汽轮机驱动的离心式压缩机,为一缸两段七级叶轮结构,其中第一段为新鲜气压缩段,由六级叶轮组成;第二段为循环段,由一级叶轮组成。

1.2 损坏情况

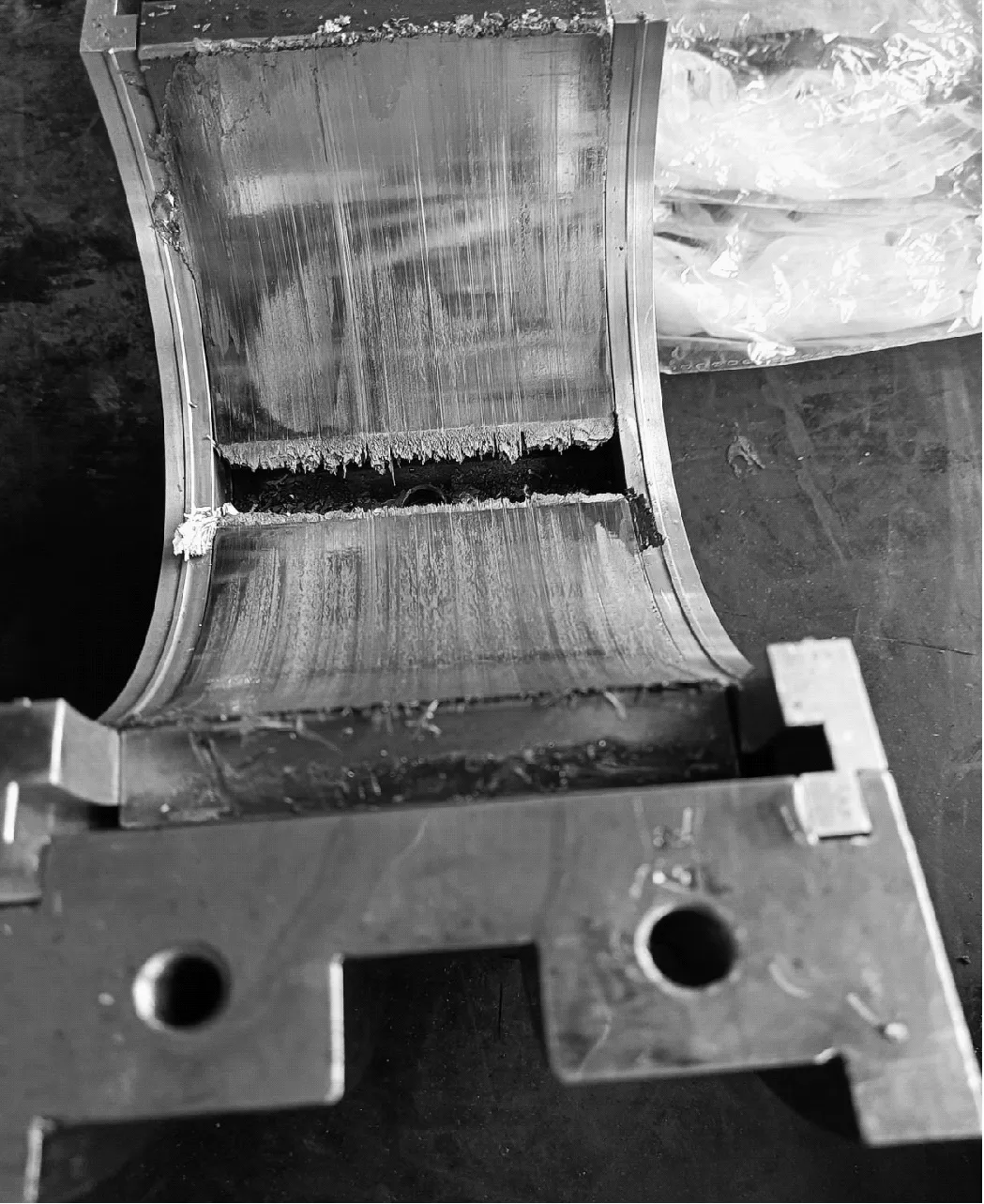

合成气压缩机(K15301)因驱动端轴振动(VX/YE15312)振值高而触发联锁跳车。经调取运行参数并分析后确认,机组驱动端振值及非驱动端振值均增高,达到驱动端振值高高联锁(81 μm)跳车,之后盘车正常。经再次试机,启动后机组冲转至2 000 r/min时,驱动端轴承温度上涨较快,达135 ℃时跳车。判断原因为轴承损坏,且机组转子存在不平衡量。拆开轴承发现驱动端轴承巴氏合金损坏(见图1),后继续拆检缸体,抽出转子后发现机组二段入口导流体部件导叶断开两处(见图2),机组末级叶轮进口部位多处变形(见图3),一至六级叶轮级间通流部件存在附着性杂物,尤以第一级更严重。

图1 驱动端轴承损坏

图2 导流体的导叶断开

图3 叶轮进口变形

1.3 损坏原因分析

由于工艺气较脏,一级入口附着杂物脱落后进入叶轮,引起驱动端轴振动,振动状态下二段入口处涡流加剧,进而导致因长期高负荷运行已存在疲劳损伤的入口导流体导叶片断裂,造成平衡盘侧末级叶轮打伤。

1.4 解决措施

先对转子部分进行喷砂处理,再进行清洗和着色探伤检查,根据叶轮损坏情况考虑相应处理方案。(1) 打磨叶轮的损伤叶片,以消除损伤部位;切割打磨损伤叶片对面的叶片,使叶轮对称、平衡。该方案作为临时应急处理方案。(2) 对叶轮损伤的叶片进行激光熔敷修复。需要将平衡盘、叶轮全部热拆下来,叶轮单独做激光熔敷;单个叶轮经超速试验、动平衡、转子组装等工序。此方案中,叶轮、平衡盘拆卸过程存在热拆损伤风险。

综合考虑后,决定对叶轮损伤叶片进行打磨、修型处理(见图4)。对导流体导叶片进行水清洗、着色探伤后,对叶片根部裂纹处进行补焊修复,对导流体后端采取切割打磨圆弧处理(见图5)。

图4 修复后的叶轮

图5 修复后的导流体

叶轮修复后,针对转子部分进行低速、高速动平衡,确保运行各项参数均正常。

2 干气密封损坏原因及处理措施

2.1 干气密封工作流程

合成气压缩机正常运行过程中,排出部分工艺气体(8.2 MPa、71 ℃)。在开停车过程中,自界区来的高压氮气(6.0 MPa)作为密封气气源,经过第一级密封气过滤器后,进入压缩机两侧的第一级密封端面,在密封面上形成密封气膜,以防止压缩机内的工艺气体进入密封。密封端面上正常向外产生的少量工艺泄漏气,经压力控制后去火炬燃烧。自界区来的8.1 MPa氮气,经第二级密封气过滤器过滤后,控制压力为0.6 MPa,然后进入第二级密封气端面,正常向外泄漏的少量氮气被引出至安全处放空。当控制气压力为0.2 MPa时,在压缩机轴端的密封函内进行隔离。由于机组工作介质为合成气,采用双端面串联式干气密封[2]。

2.2 干气密封损坏

2021年5月,干气密封运行期间,前系统出现紧急停车,干气密封气源压力(PI15325)由6.1 MPa降至5.7 MPa,其间使用高压氮气作为气源, PI1533降至低联锁值(50 kPa),3 s后机组跳车。机组跳车后,驱动端及非驱动端泄漏气压力恢复正常。从趋势看,干气密封驱动端泄漏量无明显异常,随后尝试冲转开车。因驱动端一级泄漏气压力低联锁触发停车,基本判断驱动端干气密封出现问题,机组转入更换干气密封阶段[3-4]。

2.3 密封拆解情况

委托专业维修厂家对干气密封进行维修拆检,结果如下:

(1) 拆一、二级弹簧座连接螺栓。因螺栓安装时涂有螺纹锁固胶,使用热吹风机吹热后,拆卸取出卡圈,将二级弹簧座拿开后,发现二级动静环密封面存在磨损(见图6)。二级动环处于卡死的状态,“O”型圈出现伤痕;不装“O”型圈时再用推环反复压弹簧,发现反弹良好,各弹簧目测完好;二级动静环摩擦副端面有明显接触运转痕迹,动环卡死,静环无追随性;拆解静环后可见二级静环“O”型圈表面磨损,弹簧座滑移面有磨痕。

图6 二级静环密封面存在磨损

(2) 拆一级动静环密封。各处都比二级动静环情况稍好,但“O”型圈也有磨损且轴向滑动不良。一级静环(见图7)摩擦副端面有明显接触运转痕迹,痕迹分布整个端面;一级泄漏气通道可见石墨粉末。

图7 一级静环密封面存在磨损

2.4 原因分析

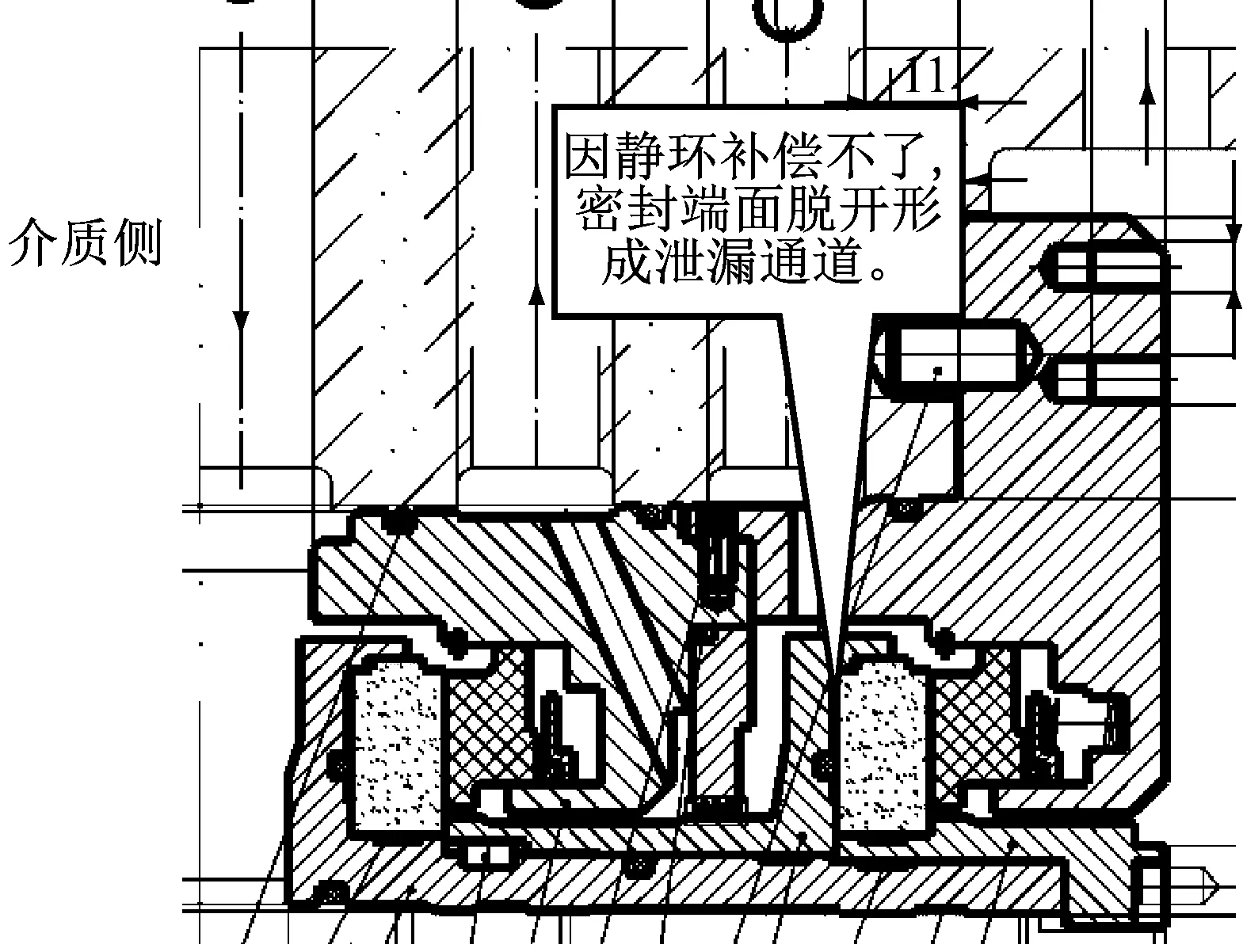

(1) 拆解密封后,发现二级动环密封圈卡死,二级密封端面脱开(见图8),一级泄漏至二级端面排出,造成一级泄漏气压力低联锁跳车。

图8 二级密封端面

(2) 二级动环卡死的原因,主要是“O”型圈磨损,一、二级摩擦副端面运转接触磨损,石墨粉末等杂质堆积在弹簧座滑移面处。随着现场工艺波动、机组的震动、机组轴位移变化等,推环密封“O”型圈与弹簧座滑移面发生相对运动,在石墨粉等固态颗粒杂质的作用下,摩擦力增加,弹簧座滑移面粗糙度降低。

(3) 机加工精度较低,相关零部件几何精度和形位公差偏大,造成相关配合垂直度尺寸、表面粗糙度等指标超标,在运行期间引起“O”型圈表面粗糙度降低。滑动表面的粗糙度是引起“O”型圈表面摩擦与磨损的直接因素。

(4) 该密封一级、二级摩擦副端面同时磨损,可能是密封转动组件的定位面精度下降、垂直度降低造成,导致密封转动件与定位面间相对运转。从拆解下的密封可见,压紧套外端面有明显运转磨损痕迹。该密封采用锁紧背冒作为定位原件,装拆时都会对其进行敲击,导致工件变形、定位面精度下降。

2.5 解决及防范措施

(1) 使用杜邦公司密封圈,保证其产品质量和使用寿命。

(2) 干气密封弹簧座滑移面,压紧套外端面表面粗糙度不低于0.4,形位公差精度不低于5级。

(3) 干气密封安装时,必须严格按照图纸尺寸进行复测,同时保证定位面粗糙度不大于0.8,位置公差精度不低于5级。

(4) 该密封主体结构原采用双旋向流体动压

槽,要求端面脱开,差压高、抗波动能力差、气膜不稳定。为此,改为单旋向螺旋槽,其抗波动能力强,可提高气膜稳定性。

(5) 增大干气密封过滤面积并增加过滤器的长度,以满足使用要求。

3 改造效果

针对合成气压缩机叶轮和干气密封损坏情况,采取改造优化处理措施后,事故停车次数减少,降低维修成本,节约能源,实现了装置长周期安全稳定运行[4]。

4 结语

针对合成气压缩机干气密封和叶轮损坏的原因分析,采取了处理防范措施,为今后合成气压缩机组长周期运行提供了保证。