运用系统思维解决煤化工企业实际难题的研究

2022-06-13石文峰王星星王晋亮

孙 刚,石文峰,王星星,王晋亮

(晋能集团华昱能源化工有限责任公司, 山西晋城 048000)

“系统思维”也叫整体思维,是一种宏观、多样化思考和解决问题的方式。在煤化工企业中,可以利用系统思维整体倒映局部,发现生产系统中出现的问题,通过资源重新搭配以实现“整体大于部分的简单总和”效应,提高生产装置运行水平[1]。

1 难以发现并锁定工艺气放空阀泄漏问题

1.1 查漏困难和解决方案

煤化工企业生产工艺复杂、流程长,装置中安全阀、放空阀数量多,一旦这些阀门发生泄漏,会导致大量有效气体进入火炬燃烧,造成成本浪费。传统检漏方法是操作人员利用测温枪检测放空阀后温度,如高于环境温度则判断阀门泄漏。但是,该方法无法检测常温气体的放空阀是否内漏,同时由于放空阀或安全阀数量众多,生产企业做不到每天检测。传统检测方法需要逐个阀门测量温度,工作量大、检测时间长,增加了人力成本[2-3]。

经过实践探索和总结,运用系统思维创立了一种快速发现并锁定泄漏阀门的方法,即通过建立火炬总管的排放监控机制,就能快速锁定内漏部位。监控机制为:将所有至火炬的排放口气体组分进行统计并建表,在系统正常运行时进行一次泄漏普查,确认各排口无非正常排放;在系统正常运行时对火炬末端总管进行取样分析,将无泄漏时的火炬气体组分作为背景气;定期对火炬末端总管的气体进行取样分析,当某些气体组分发生大幅度变化时,很快就能锁定火炬沿线中存在泄漏的具体装置。

1.2 零成本的创新产生巨大经济效益

2019年,晋能集团华昱能源化工有限责任公司(简称华昱公司)通过定期的火炬气体组分全分析,发现其中CO2体积分数由正常的14%上涨至27%,CO、H2含量小幅度上涨,其它气体组分未明显变化。根据该情况,立即判断为变换炉后的煤气系统存在内漏。经过取样分析火炬气体组分,与放空背景气对比,锁定为变换出口安全阀泄漏。随即对安全阀进行离线调校,最终解决泄漏问题。经核算,当时该安全阀泄漏工艺气体积流量达到了3 200 m3/h,处理后,甲醇产量提升了1 t/h,仅此一项放空的控制,全年就能创造近1 500万元的效益。

上述事例表明该火炬系统排放监控机制能迅速排查系统存在的泄漏。在不增加任何投资的情况下,仅通过管理模式的创新,就杜绝了火炬系统长期内漏且无法得到有效监控的问题,为大型化工项目的高效运行提供保障。

2 航天炉节能降耗问题

2.1 从追求更多有效气到实现最优经济效益运行

在气流床气化炉的操作中,由于物料停留时间短,氧煤比是直接反应炉温、粗合成气有效气含量的关键指标。同时,由于使用高硫无烟煤,氧煤比还关系到排渣是否顺畅等诸多问题。在项目运行初期,氧煤比的控制基本只参考炉膛温度,经常由于氧煤比过低造成粗合成气有效气成分升高、煤耗大幅度上升的情况;或者由于氧煤比过高造成粗合成气有效气成分大幅度降低的情况[4]。

在分析大量运行数据的基础上改变思维方式,建立最经济氧煤比控制的数学模型。在数据库中需引入煤气产量(干基)、煤气有效气组分、入炉煤消耗量、氧气消耗量、有效气产量、入炉煤固定碳含量、入炉煤灰熔点流动温度等诸多参数。对运行1 a来的数据进行分析,引入煤炭价格,核算有效气单价最低情况下的氧煤比,计算出合适的经济运行工况。数学模型建立后,只需输入每天入炉煤的固定碳含量,就能得出最佳的氧煤比控制参数。同时,考虑到气化炉的安全,还在模型中引入渣口压差的阀值,当核算出其值大于40 kPa时,适当调整氧煤比。

2.2 经济效益

该运行优化思路创新性引入了“最经济氧煤比”的运行控制概念,大幅提升了气化装置的经济效益。目前,单位有效气的煤耗大幅度下降,比煤耗(千方净化气耗煤量)由最初的685 kg/km3以上降至604 kg/km3左右。

3 航天炉细渣的综合利用问题

3.1 航天炉系统产量大、处理费用高

华昱公司全年航天炉产生细渣(干基)总计为13.5万t以上。原本采用真空带滤系统对航天炉沉降槽内的煤泥水进行脱水处理。经真空带滤系统脱水后的煤泥,其含水率和残碳率均为30%~50%(与煤质有关)。因为煤泥含有一定热值(12 558 kJ左右),部分公司对外销售。在缺煤地区销售价格为10~50元/t,但在富煤地区基本无法对外销售,处于需要付钱处理的尴尬境地。

华昱公司颠覆传统航天炉细渣处理方式,采用离心机+煤泥回用装置,重新优化组合化工行业较为成熟的工艺,同时解决了不同工艺路线间的衔接配套问题。离心机为单系列设备,煤泥脱水过程中无需辅助设备,运行稳定性高,其运行成本仅为真空带滤系统的25%。利用离心机,脱水后的煤泥含水率维持在40%~50%,并且还富含大量的表面水,完全具备直接进入煤泥回用系统的条件。同时,对煤泥热值利用率不高的情况进行研讨论证,改变煤泥回用的方式,通过采用在锅炉中部密相区(较入煤点高800 mm的位置)进煤泥,保障了煤泥的充分燃烧,大幅度降低了锅炉煤耗,将细渣的热值利用最大化。由于在密相区进煤泥,还有效控制了炉膛温度,特别采用无烟煤做燃料的循环流化床锅炉,将炉膛温度控制在900 ℃左右,真正实现了锅炉的低氮燃烧,同时脱硝氨水用量大幅度下降。

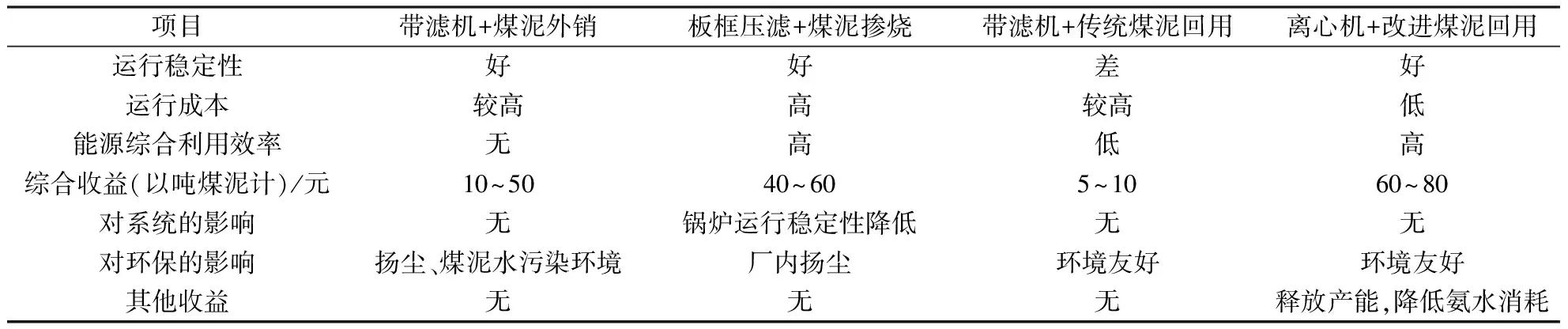

对比目前各类细渣回收利用技术,具体见表1。

表1 细渣回收利用技术对比

3.2 经济效益

以华昱公司为例,每年消耗180万t原料煤,产生不低于13.5万t的航天炉细渣(干基)。煤泥项目投运后,蒸汽燃料煤耗下降至少10 kg/t,全年节省燃料煤质量为2.7万t,仅此一项产生直接经济效益为1 471万元。13.5万t航天炉细渣实际需要倒运的质量近22万t,经改造细渣不再需要短倒,每年可节省330万元。另外,投用煤泥后锅炉炉温降低明显,实现了锅炉在烧无烟煤时的低碳燃烧,全年可节省脱硝氨水近 4 000 t,节省费用120万元。因此,细渣综合利用项目投运后,每年创造近2 000万元的综合收益。

3.3 环境友好

由于煤泥含水量大,短倒过程中煤泥水流至地面,造成厂区环境污染。由于煤泥均堆放在厂外渣场,煤泥颗粒非常细,风干后在极端天气下易造成扬尘,影响周边环境。同时,厂外渣场容量有限,渣场不断扩容也对周边环境造成很大安全隐患。该项目投运后,航天炉细渣全部回用至锅炉,煤泥不再落地和短倒,厂区及周边环境得到极大改善。

4 循环水系统管理优化问题

华昱公司一体化循环水设计循环体积流量为55 000 m3/h,原本满负荷运行时需要开4台循环水泵(13 585 m3/h,2 500 kW)才能满足要求。在系统运行过程中,发现一体化循环水上水和回水间的温差较低,只有6 K左右。通过系统思维,在满足系统换热要求的情况下,通过关小部分换热器出口阀和提高水冷器循环水进出口温差等方式,充分挖掘水冷器的换热能力,使一体化循环水上水和回水间温差达到10 K,此时一体化循环水循环量大幅下降,系统满负荷工况下仅需3台一体化循环水泵运行。通过对循环水系统管理优化,全年节约用电2 040万kW·h,降低运行成本达1 020万元。

5 结语

综上所述,在煤化工企业中运用系统思维,不拘泥一城一池的得失,可以解决很多局部难题,取得很好的经济效益。