基于Abaqus的二维切削仿真分析

2022-06-13包虎子

0 引言

计算机技术的发展使得制造工作可以借助有限元分析手段辅助进行,Abaqus就是一款功能强大的有限元分析软件。通过Abaqus软件模拟真实的切削加工过程并进行分析,可以进行切削参数的优选、目标量的预测等工作,这不仅节约了成本,还对实际生产具有指导意义。

1 国内外研究现状

邓蓉等

通过Abaqus有限元软件对45钢堆焊层进行了二维切削仿真,仿真结果表明堆焊层使45钢的切削力的波动情况变得比没有堆焊层的剧烈,当保持切削速度和进给量不变时,切削深度的增大会造成切削力增大的同时波动情况也越来越剧烈,工件切削处的温度随着切削深度的增大而升高,模拟试验得到的使切削力波动情况最稳定的切削要素为:Vc = 600m/min、f = 0.12mm、a

= 0.1mm。马浩骞等

通过Abaqus软件设计并模拟切削Ti6Al4V钛合金切削的三因素四水平正交实验,借助极差分析和方差分析手段,研究了刀具前角、切削深度、切削速度对切削力和切削温度的影响,试验结果表明切削深度对切削力影响较大,对切削温度影响不明显,刀具前角对切削力和切削温度的影响都高度显著。有限元分析手段在车削领域也存在广泛的应用,孔林雁等

利用Abaqus软件模拟了SiCp/Al复合材料的切削,模拟结果表明切削力随刀尖圆弧半径的增大而增大,切削力大小波动程度与切削速度大小呈正相关。李尧等

对飞机承力构件常用材料30CrMnSiA进行了有限元仿真研究,分析了刀具前角和主轴转速对切削力的影响规律,结果表明刀具前角为13°时,切削力最小,临界主轴转速为2000r/min。赵仲林等

通过建立三维有限元切削模型,结合BP神经网络,对切削力进行了预测,预测得到的切削力与仿真实验得到的切削力最大误差值为9.48%,误差结果验证了BP神经网络模型的准确性,仿真结果也表明切削力随着切削速度的增大而先增大后减小,随着切削深度的增大而增大。刘德等

在Abaqus软件中建立了钛合金三维铣削的模型,仿真的得到了切削力的值,并将仿真得到的结果与实验结果进行了对比,对比结果表明了有限元模型预测铣削力是可靠的,为钛合金零件的铣削参数优选提供的参考。Yin等

利用Abaqus软件模拟了TC4钛合金的切削过程,研究切削用量对切削力及切削温度等的影响规律,并借助试验对仿真结果进行了验证,两者具有很大程度的一致性,说明仿真结果较可靠。张家雨

等利用Abaqus建立了高速切削Ti6Al4V的二维正交模型,仿真研究了切削用量对切削力大小、切削力波动频率及锯齿形切屑形态的影响,结果表明:平均切削力随着切削深度的增大而增大,切削力波动频率随切削深度的增大而减小,锯齿化程度随切削速度和切削深度的增大而增大。

J-C本构模型是金属切削中常用的一种模型,该模型包括分别反映材料应变强化效应、应变速率强化效应、热软化效应的A、B、n、C、m等五个核心参数。彭臣西等

通过利用参数不同的12组J-C本构模型进行了Abaqus二维切削仿真,对比发现,对于7050-T7451材料来说,J-C本构模型中的参数取A = 435MPa,B = 543.624MPa,n = 0.504,C = 0.019,m = 0.97时,得到的仿真结果比较理想,同时发现,高的流变应力可以导致大的主切削力。

针对钛合金薄壁件铣削难度大的问题,岳彩旭等

利用Abaqus软件建立了钛合金薄壁件三维铣削的模型,得到了铣削中的温度场和铣削力,并通过实验对仿真结果进行了验证,仿真与实验的相对误差为12.3,仿真模型可以为后续铣削参数优化等工作提供数据基础。李同等

利用有限元分析计算,并结合正交试验,确定了钛合金圆形薄壁件铣削的铣削参数最优组合。

原来这喜姑也是一把山歌高手,半斤对八两,烈火遇干柴,一首《十月遇姐》还没唱完,两人就箍头抱颈,扭作一团了。

有限元分析手段也常被用于超声振动辅助切削中,魏正义等

利用Abaqus软件建立了超声椭圆振动辅助车削的二维模型,对车削GH4169高温合金进行了仿真加工,得出结论:切削速度超过临界速度后会影响超声椭圆振动的加工效果,与普通车削相比,振动车削能降低切削力,在超声椭圆振动车削中,振幅增大能够减少切削时间、降低切削力、延长刀具使用寿命。杨禹等

针对钛合金加工难的问题,以加工TC4钛合金为例,在Abaqus中建立了轴向振动铣削的模型,并发现轴向振动铣削有利于降低切削力。杭华

利用有限元软件建立了超声振动辅助钻削钛合金的仿真模型,分析了进给量、主轴转速等参数对切削力等的影响。

收集两组患者一般资料,包括年龄、性别、血压[舒张 压 (DBP)、 收 缩 压 (SBP)]、BMI、 血 糖 (2 hPG、FBG、HbA1c、2 hCP、FCP)、血脂(TC、HDL-C、TG、LDL-C)、肝功能(AST、ALT、GGT)。比较两组颈动脉内膜中层厚度(IMT)和动脉狭窄、硬化以及斑块形成发生情况。

黄尧等

借助Abaqus有限元分析手段研究了钛合金铣削加工表面残余应力的影响因素,结合极差法研究发现,在影响加工表面残余应力的因素中,影响程度从小到大依次为铣削深度、铣削路径、铣削速度,其中,残余应力随着铣削速度的增大而增大。

材料的最小切削厚度是精密加工参数优选的重要依据,王帅杰等

利用利用Abaqus软件的CEL切削仿真技术建立了高温合金Inconel 718的微切削最小切削厚度预测模型,综合仿真和试验结果得出Inconel 718微切削最小切削厚度范围是7~15μm。周纯江等

针对最小切削厚度的存在问题,建立了最小切削厚度模型,对最小切削厚度的估值进行了研究。

切削过程中只有工件涉及变形,故只对工件进行网格划分。对于工件这种形状规则的部件,通常采用四边形的结构化网格。切削过程中材料的塑性和损伤都与温度有关,因此单元族类型选择温度-位移耦合,本切削模型中采用CPE4RT的单元类型。为使计算结果准确同时保证计算收敛,将整个工件分成两部分,切削部分设置为四边形结构化网格,基体部分设置为自由网格。画好网格并装配起来的刀具-工件几何模型如图1所示。

在Abaqus软件中建立了普通钢板的二维切削模型,以切削深度、切削速度、刀具前角为因素模拟了三因素四水平正交试验,得到了每组试验数据下的切削力值。

Wang等

通过Abaqus有限元仿真软件,研究了小孔径深孔钻削中切削参数对零件加工变形及残余应力的影响,结果表明:根据仿真结果能够选择合理的切削参数。王一卓等

通过建立Abaqus三维和二维切削仿真的模型,分析了进给速度、转速及刀具前角对加工表面残余应力的影响,结果表明:加工表面残余应力随进给速度的增大而增大,随着转速的增大,工件表面的残余应力逐渐减小,随着刀具前角的减小,残余应力逐渐增大。谢黎明等

使用有限元软件AdvantEdge对7050铝合金材料进行了切削仿真,利用单一变量法确定了工件表面残余应力随切削参数变化的规律,研究发现:工件表层为残余压应力,亚表层为残余拉应力,进给量对残余应力的影响最大,切削速度次之,切削深度的影响最小。

李飞等

通过Abaqus软件模拟Ti6Al4V钛合金的高速切削过程,分析不同切削速度下的热流向向量、温度和力等参数,得出结论:刀具振动和切削速度有关,并通过实验验证了仿真结果的可靠性。

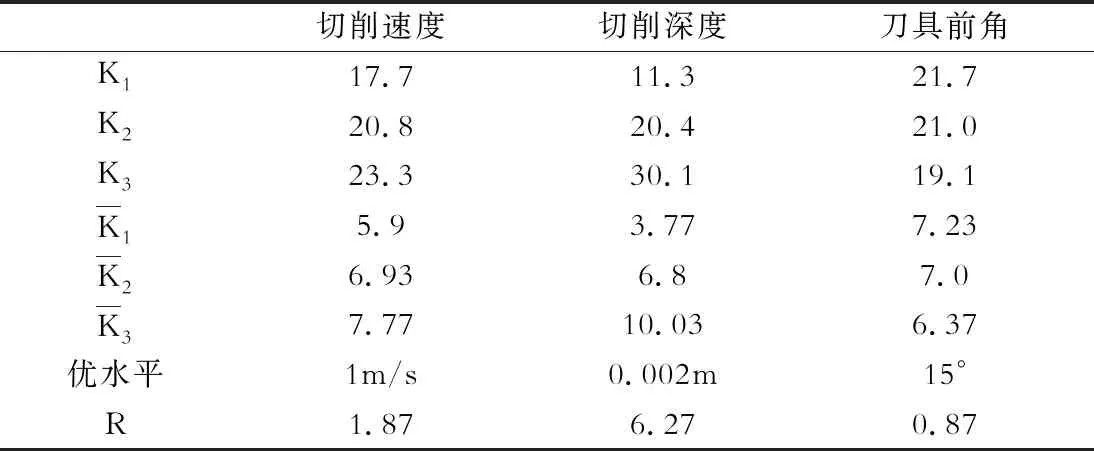

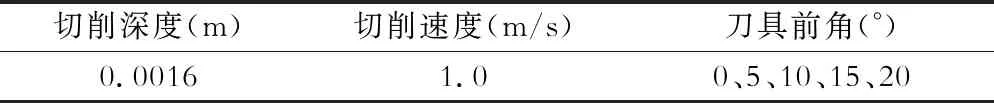

切削过程中的切削力主要来自刀具后刀面和第三变形区之间的摩擦力与工件塑性变形的抗力两部分,过大的切削力有如下危害:可能会导致刀具寿命减短、零件尺寸和公差改变、材料性能变差等。本章以切削速度、切削深度、刀具前角为影响切削力的因素,模拟进行了三因素三水平的正交试验,将这三种因素对切削力的影响程度做了比较,并以最小的切削力为目标,并对其进行了优选。正交试验参数如表3所示。

2 二维切削仿真

Abaqus软件在原有的功能基础上,还能通过对其进行二次开发,使它具备原先不具备的功能,从而完成更多的工作。Chen等

使用脚本语言Python对Abaqus软件进行了二次开发,程序界面友好,可操作性强,为后续研究切削用量对切削力的影响规律奠定了基础。王彦武

对Abaqus软件的快速换刀和快速建模进行了二次开发,解决了手动重复建模的效率低和精度低的问题。秦宇等

基于有限元软件Abaqus的Plug-ins插件程序,用Python语言对前处理模块进行了二次开发,成果在切削仿真的参数化建模等方面具有借鉴意义。胡岚等

通过二次开发将Ti6Al4V将材料写进Deform-3D材料库中进行了切削仿真,结果表明二次开发建立的材料模型能够提高仿真精度。

2.1 建立刀具和工件的几何模型

在部件模块分别建立刀具和工件的几何模型,由于在仿真中假定刀具不发生变形,故将刀具类型设置为解析刚体,工件类型为可变形二维壳体。工件为0.2m×0.1m的长方形,刀具后角为10°,刀具前角为变量。

第二,现有研究还忽视了技术市场。企业合作创新后,申请专利,允许其他企业使用该专利,从而收取专利费,这就形成了技术市场。技术市场的定价行为和均衡必然影响产品市场和后续的创新行为,因而研究合作创新与专利安排的相互作用,技术市场和产品市场的相互作用是下一步研究深入的一个重要方向。

2.2 网格系统的构件

(1) Takotsubo综合征(TTS):即应激性心肌病。TTS可以表现为急性心肌梗死,其中1%~2%的患者表现为可疑STEMI。TTS常由剧烈情绪变化、压力等诱发。90%的患者是绝经后女性。如患者临床表现、心电图异常与cTn的升高程度不成比例,左心室壁运动异常的分布与单个冠状动脉分布不相关时,则应高度怀疑TTS。需冠脉造影和心室造影来明确诊断。

先用低ⅰ挡试割,如果工作正常再适当提高一个挡位,收割一段距离后,应停车检查收获质量,观察各部位调整是否适当,无异常现象方可进入正常作业。

2.3 设置材料属性

作为刚体的刀具不需要设置材料属性。

工件材料材料为普通钢板,样式模量和泊松比分别为2.1e11和0.3,密度为7800 kg/m

。

切削过程是一个高应变、高应变率、高温的过程,这种过程中材料的塑性通常采用J-C本构,钢板工件的J-C本构核心参数如表1所示。

将工件完全约束,对刀具给一个切削速度边界条件。

2.3 创建分析步

设置分析步类型为显示动力学分析,分析时间与之后的切削速度有关。

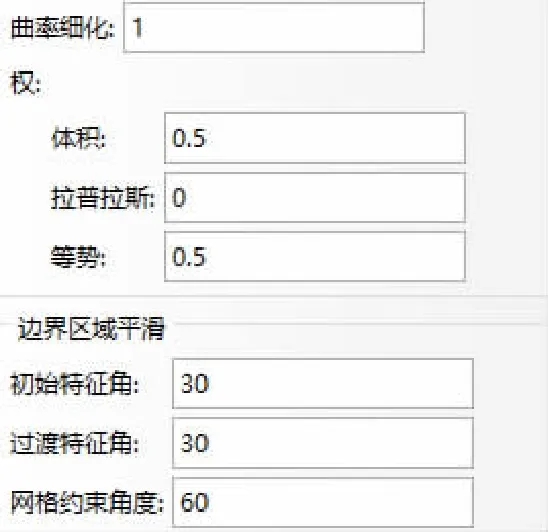

由于切削过程中部分网格会被破坏,故采用ALE自适应网格来保证计算的顺利进行。ALE自适应网格技术中,如果参数设置不当,可能会导致由于网格问题而引起计算无法进行,本文ALE相关参数设置如图2所示。

2.4 设置相互作用与边界条件并提交作业

创建刀具前刀面及后刀面和工件之间的接触,对刀具设置刚体约束。

材料失效采用剪切破坏准则,有关参数如表2所示。

将所有前处理工作都做好后就可以创建作业并检查数据,检查无误后提交作业进行计算。

3 针对切削力进行极差分析

有限元手段在切削等方面都得到了广泛的应用,目前的研究主要体现在通过有限元手段获得切削力、切削温度等参数,然后用实验进行验证其准确性等方面,而对有限元仿真时的参数优选较少,所以本文利用Abaqus软件,以普通钢板为材料,进行了二维切削仿真,研究了切削速度、切削深度和刀具前角对切削力的影响规律,通过极差分析法,对切削深度、切削速度和刀具前角进行了优选,分别研究了切削深度、切削速度和刀具前角对切削力的影响规律。

在车上将袋子交给她时,我会先将袋子直放地上,然后缓缓推向她;下车拿袋子时,我会请她先推出袋子,我再紧抓住袋子右上角拉向我。

Abaqus自带的后处理功能可以直接获得切削力值,采用第一组试验数据,即切削速度为1m/s,切削深度为0.002m,刀具前角5°时的切削力结果如图3所示。

对比图中两条曲线可以发现,主切削力

的值远大于切深抗力

,故本文主要研究

,并取切削力值得平均值作为研究对象。

各组试验参数及试验结果如表4所示。

美股近日表现反复,道指周三单日急升过千点,创9年半最大单日升幅,但若论12月以来形势,三大指数累积跌幅仍有大约10%,很大机会创下自1931年经济大萧条以来表现最差的12月份。中港股市亦持续于低位浮沉,内地最新公布11月工业利润按年倒退1.8%,至5950亿元人民币,为2015年以来首次下跌,加深市场对经济增长放慢的忧虑,恒指再度失守25500点,为11月初以来首次收市跌穿此水平。轮证资金流向方面,投资者倾向部署好仓博反弹,截至本周四的过去5个交易日,恒指好仓(认购证及牛证)共录得1.5亿港元净流入,同期恒指淡仓(认沽证及熊证)净流出9千万港元。

极差分析是通过计算和判断两个步骤来得出各影响因素对目标量的影响程度,并优选出最佳的因素参数组合。各因素对目标量的影响程度大小由极差参数R表征。极差分析的结果如表5所示。

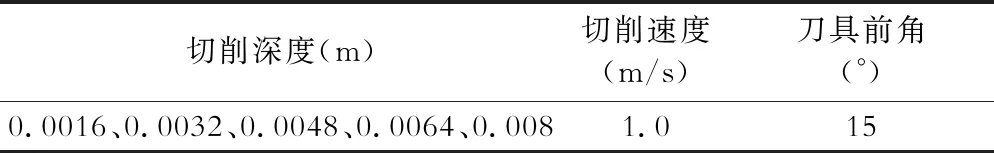

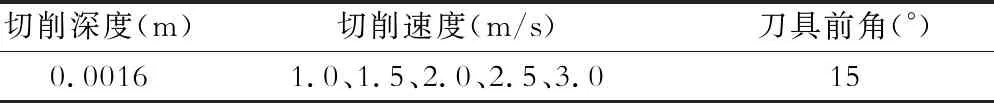

根据极差分析的结果,对切削力的影响程度最大的是切削深度,其次是切削速度,刀具前角的影响最小,且最佳的组合为切削速度为1m/s,切削深度为0.002m,刀具前角为15°。为进一步分别研究各因素对切削力的影响规律,分别以切削深度、切削速度和刀具前角为变量安排了单因素试验,试验参数如表6所示。

品牌管理组织是品牌战略实施的基础和关键,承担品牌从定位、设计、推广、维护、评估等工作任务,也是实现品牌战略目标的保障。虽然各图书馆品牌建设目标、人力资源状况及环境不同,但一些基本原则有助于高效的组织建设。

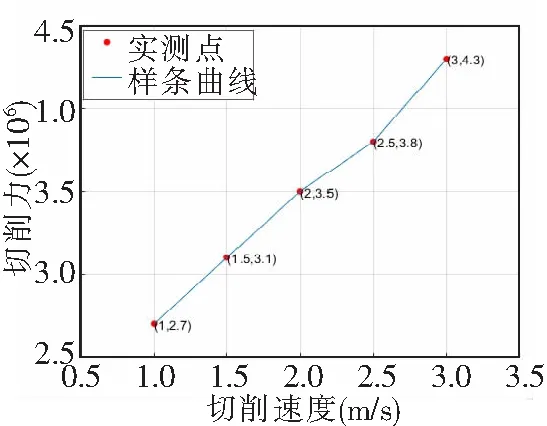

切削力随各因素的变化情况如图4、图5、图6所示。

在图3中,固定f=0.2,可以清楚看到,ER网络在HTLDD、LTHDD和RDD策略下具有相似的鲁棒性,表明不同的边定向策略对ER网络抵制级联故障的鲁棒性影响不大.

图4表明,切削力随切削深度和切削速度的增大而逐渐增大,随刀具前角得增大先增大后减小,在刀具前角为10°时达到最大。这是因为切削深度和切削速度的增大使得发生塑性变形得抗力增大,从而导致切削力增大。

4 结语

本文通过Abaqus有限元软件模拟切削钢板,设计了正交试验,并通过极差法分析了切削速度、切削深度和刀具前角对切削力的影响规律,得出结论:对切削力影响最大的是切削深度,其次是切削速度,刀具前角的影响最小,并且得到最佳的参数组合为切削速度为1 m/s,切削深度为0.002 m,刀具前角为15°。通过分别对切削深度、切削速度和刀具前角为变量进行了单因素试验,得出结论:切削力随切削深度和切削速度的增大而逐渐增大,随刀具前角得增大先增大后减小,在刀具前角为10°时达到最大。

[1]邓蓉, 肖雄,刘雁峰,等.基于Abaqus的类堆焊层二维直角切削仿真研究[J].现代信息科技, 2021, 5(02), 122-126.

[2]马浩骞, 杨东, 程东化, 等. 基于Abaqus的钛合金Ti6Al4V切削仿真与工艺优化[J]. 制造业自动化, 2020, 42(11), 23-27+50.

[3]孔林雁, 吴建民. SiCp/Al复合材料的车削仿真研究[J]. 轻工机械, 2021, 39(03), 85-89.

[4]李尧, 胡敏, 董松, 等. 基于ABAQUS的30CrMnSiA合金钢切削仿真研究[J]. 工具技术, 2016, 50(09), 35-37.

[5]赵仲林, 安立宝. 钛合金TC4铣削力仿真研究与BP神经网络预测[J]. 机械工程与自动化, 2021, 05, 4-6.

[6]刘德, 焉嵩, 张素燕, 等. 基于有限元法的钛合金铣削力预测模型研究[J]. 2020, 54(10), 78-81.

[7]YIN H, ZHENG L. Simulation and Test Research of Influence of Cutting Parameters on TC4 Cutting Results. Nonferrous Metals Engineering, 2018, 08(04), 13-18.

[8]张家雨, 唐德文, 彭聪, 等. 基于ABAQUS的钛合金高速切削有限元模拟[J]. 机械工程与自动化, 2018, 02, 73-75.

[9]彭臣西, 吴运新, 易守华, 等. 基于J-C本构模型的7050铝合金二维切削仿真[J]. 制造业自动化, 2018, 40(08), 79-83.

[10]岳彩旭, 胡德生, 刘献礼, 等. 基于有限元仿真的钛合金薄壁件铣削参数优化[J]. 工具技术, 2021, 55(11), 53-60.

[11]李同, 汤爱君, 赵彦华, 等. 切削参数对弯曲薄壁件变形规律的有限元仿真[J]. 2020, 42(04), 47-50.

[12]黄尧, 牛雪梅, 闫献国, 等. 钛合金铣削加工表面残余应力有限元仿真[J]. 组合机床与自动化加工技术, 2020, 02, 29-33.

[13]魏正义, 高兴军, 邓子龙, 等. 基于ABAQUS的超声椭圆振动车削GH4169的切削性能研究[J]. 辽宁石油化工大学学报, 2021, 41(06), 67-71.

[14]杨禹, 胡小秋, 马耀. 钛合金轴向超声振动铣削切削力仿真研究[J]. 机床与液压, 2021, 49(18), 123-126+159.

[15]杭华, 王鹏. 钛合金超声振动辅助钻削有限元仿真中不同刀具几何的评价[J]. 软件, 2020, 41(05), 151-155.

[16]王帅杰, 许金凯, 刘启蒙, 等. Inconel 718微切削最小切削厚度有限元仿真与试验研究[J]. 工具技术, 2021, 55(10), 28-34.

[17]周纯江, 刘建成, 金济民. 基于能量的微切削最小切削厚度有限元仿真研究[J]. 机电工程, 2020, 37(12), 1473-1478+1491.

[18]CHEN B W, HU Y H, YANG C L, et al. Secondary development of ABAQUS in the simulation of cutting of titanium alloy[J]. Modern Manufacturing Engineering, 2017, 07, 105-108[19]王彦武. 基于有限元仿真的拼接模具硬态铣削用刀具优化[D]. 哈尔滨理工大学, 2019.

[20]秦宇, 陈良玉. ABAQUS前处理二次开发在切削过程参数化建模中的应用[J]. 机床与液压, 2017, 45(13), 139-142.

[21]胡岚, 李国和, 蔡兰荣. 基于用户材料二次开发的Ti6Al4V切削加工三维有限元模拟[J]. 工具技术, 2015, 49(04), 18-23.

[22]WANG Y N, CHEN C J. Simulation of small-aperture deep hole drilling based on ABAQUS[J]. Journal of Measurement Science and Insrumentation, 2015, 06(03), 296-301.

[23]王一卓, 谢启明, 张若寅, 等. 单点金刚石切削7050铝合金残余应力分析[J]. 工具技术, 2021, 55(10), 74-78.

[24]谢黎明, 董情焱, 靳岚. 7050铝合金切削参数对表面残余应力影响的仿真分析[J]. 机械设计与制造工程, 2018, 47(10), 17-20.

[25]李飞, 骆俊德, 李楠. 基于abaqus仿真的钛合金切削稳定性分析[J]. 北华航天工业学院学报, 2020, 30(06), 3-6.