机油冷却器渗油问题的分析及处理

2022-06-12席洪亮

许 健,席洪亮,侯 丽

(宁波吉利罗佑发动机零部件有限公司,宁波 315336)

引言

机油冷却器是发动机的重要元件,通过螺栓固定在油底壳上,油底壳上是密封圈槽,油冷器底平面与油底壳之间通过密封圈密封;油冷器的主要作用是对机油进行冷却,使机油保持在合适的温度,从而保证机油的润滑性能,如果机油冷却器出现泄漏问题,会导致机油量减少,影响发动机的正常运行[1]。

机油冷却器的密封对密封面、密封圈、密封圈槽等都有一定要求,本文主要通过机油冷却器密封面泄漏失效的问题分析,提供对应的解决思路和优化方案,为密封面密封失效分析提供一定的参考方向。

1 失效背景

某国产发动机的机油冷却器是安装在油底壳上,采用密封圈密封,密封圈槽是油底壳上铸造的毛坯面;

油冷器安装示意图如图1所示。

油冷器在发动机进行台架耐久试验过程中,在油冷器与油底壳之间出现渗油问题,如图2所示。

2 分析过程

对于渗油问题,结合机油冷却器安装面的结构和相关联的零件,对如下几个可能的潜在失效原因进行分析:

1)密封圈压缩率不足,导致密封失效;

2)油冷器底板强度不足,螺栓打紧后中间变形导致泄漏;

3)油底壳密封圈槽是毛坯面,粗糙度较大,导致密封圈密封不严从而漏油;

4)油冷器固定螺栓跨度过大,导致油冷器底板面压不足从而漏油。

针对以上可能原因,进行分析验证,最终确认根本原因并制定整改措施。

2.1 油冷器密封圈压缩率计算

根据油底壳上密封圈槽的尺寸和密封圈尺寸,采用极限法计算密封圈的理论压缩率为19%~30.4%,填充率为59.1%~98.3%;实测密封圈槽深为3.4 mm,密封圈高度为4.5 mm,压缩率为24.4%,满足要求[2]。

2.2 油冷器底板强度影响分析

主要是通过使用不同结构和材料的两个方案案,将两种方案的油冷器安装到油底壳上,然后测试油冷器底板与油底壳安装面之间的间隙,用于分析底板强度的影响,再经过发动机耐久测试是否存在渗油问题。方案1:底板材料为4系铝合金,结构为3 mm+3 mm的双层结构(该方案为渗油故障状态),如图3所示。

方案2:油冷器底板材料为6系铝合金,底板结构为6 mm厚单层板,如下页图4所示。

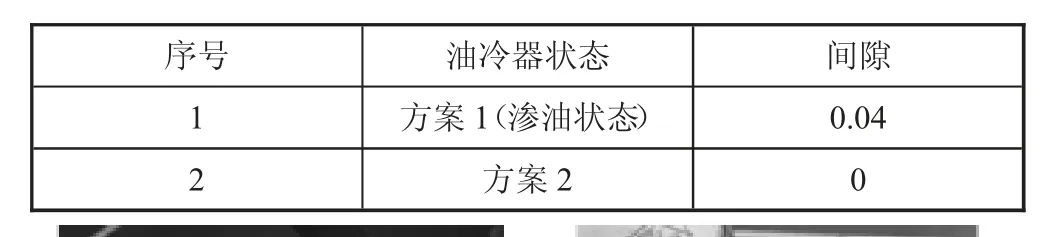

测试油冷器底板与油底壳安装面之间的间隙,结果如下页表1所示。

表1 两种方案的间隙数据表

从间隙测试结果看,方案2油冷器与油底壳之间基本没有间隙(如图5所示),底板强度更高抗变形能力更好,同时使用方案2的油冷器搭载发动机进行了100 h耐久试验,未出现渗油问题,油冷器与油底壳之间无任何泄漏,如图6所示。

2.3 密封圈槽粗糙度影响分析

油底壳铸造出来的密封圈槽粗糙度为Ra6.3,按照密封圈的以及密封圈槽的设计推荐值,密封圈槽密封面的粗糙度设计为Ra1.6较为合理,为了达到Ra1.6的粗糙度要求,需要将油底壳上密封圈槽毛坯面改为机加面[2]。制作将毛坯面改为机加面油底壳样件进行试验验证,如图7和图8所示。

使用密封圈槽改为机加的油底壳配合之前方案1的油冷器进行耐久试验,试验过程中也未出现渗油,经验证油底壳密封圈槽改为机加也可解决泄漏问题。

2.4 油冷器固定螺栓跨度影响分析

该油冷器的固定螺栓为M7的螺栓,两颗螺栓最大的跨距为157 mm,跨度过大,按设计要求螺栓跨距需要小于100 mm,为了改善密封性,需要减小螺栓跨距[3]。对于该案例由于已经有解决方案,如果减小螺栓跨距需要重新设计油底壳,改动较大,所以该措施不实施(如图9所示)。

3 解决措施

通过以上分析及验证,导致油冷器与油底壳安装面渗油的问题主要是因为油冷器底板强度不足,在打紧螺栓后有轻微变形导致;因为油底壳上的密封圈槽为铸造毛坯面,粗糙度比设计推荐值更大,导致密封不严出现渗油问题。

综上所述,对油冷器安装面渗油问题解决措施如下:

1)优化机油冷却器设计,将油冷器底板材料从4系铝合金改为6系铝合金,同时底板从双层焊接改为单层铝板,以提高底板刚度增加抗变形能力。

2)将油底壳上的机油冷却器密封圈槽从毛坯面改为机加面,以改善密封圈槽密封面的粗糙度,同时提高油底壳上机油冷却器安装面的整体平面度。

使用以上两个方案同时实施的样件,进行发动机耐久试验,试验过程未出现渗油问题,以上解决措施有效。

4 结论

1)对于机油冷却器为端面面密封零件,油冷器底板的刚度影响密封性能,零件设计时需要从结构材料等方面考虑,从而结构设计和材料选择方面保证端面密封的可靠性;

2)根据不同的密封结构,选择合适的粗糙度要求,同时采用合理的加工方式保证粗糙度从而保证密封。