CNC机床加工发动机铸件光孔直径控制图异常波动原因分析

2022-06-12王睿晟

王睿晟,邬 豪,莫 瑜

(上汽通用五菱汽车股份有限公司重庆分公司,重庆 400000)

引言

发动机是汽车动力方面的核心部件,其铸件质量与整车动力性、驾驶舒适性、燃油经济性以及噪声水平等有直接影响。在目前各大车企竞争日趋白热化的大背景下,上述的重要指标已经成为满足客户的基本需求。另外,发动机铸件原材料近两年来都出现供应短缺、涨价的现象,尽可能降低铸件工废率已成为各个车企必须要面对的挑战。铸件光孔的加工质量又直接决定发动机的使用性能,所以提升发动机铸件光孔直径加工精度具有重要意义[1]。

1 光孔的加工方式

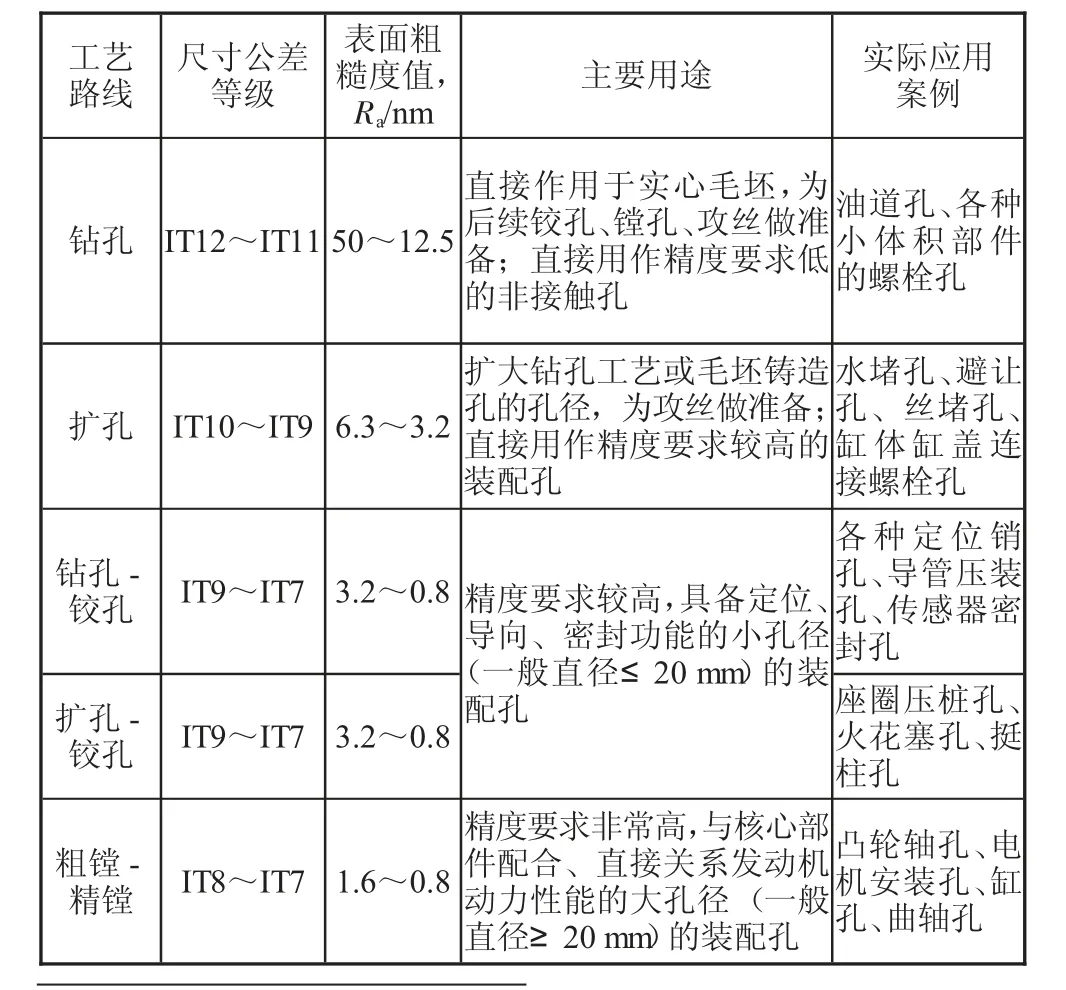

目前,发动机铸件光孔的CNC机床加工方式主要分为钻孔、扩孔、铰孔和镗孔四大类,均是由机床主轴装夹专门的刀具对铸件进行加工。其中镗孔的镗刀配备有专门的涨刀机构。光孔的工艺路线以及相关应用如表1所示。

表1 光孔加工路线汇总表

2 光孔的功用及直径超差的危害

由上述光孔加工路线汇总表可以看出,光孔的功用分为两大类。无论哪类的光孔直径出现异常,都会导致发动机无法加工或运行失效:

第一种是直接与定位销、座圈、导管、挺柱、闷盖等一些重要零件接触配合,其功能总体上来说是限位、密封作用。如果光孔直径过小,则导致零件装配困难甚至无法安装,发动机运行时会出现各种卡滞问题(气门断裂、发动机拉缸、曲轴抱死等);如果光孔直径过大,则会出现各种零件的松动(闷盖脱落、定位销蹿动、座圈松动等),从而引起各种泄漏、异响问题。

第二种是为攻丝做准备,最终形成螺纹孔。如果光孔直径过小,则导致丝锥断刀、崩刀,无法正常加工;如果光孔直径过大,加工出的螺纹孔中径、小径可能过大,导致与螺栓配合拧紧扭矩过低,出现固定或密封失效问题。

3 控制图异常波动常见的表现形式与潜在原因、改进措施

下面列举几种常见的光孔直径控制图异常波动的表现形式(见下页图1)以及对应的SPC判异原则,并针对每种情况介绍常见原因、改进措施。

3.1 分层(连续9点落在中心线同一侧)

1)分层出现在换刀的时刻,新刀具刀头直径与旧刀具刀头直径差异较大导致。临时措施是可以使用与旧刀具刀头直径接近的新刀来避免这种情况,长期措施是让刀具供应商收严刀头直径的内控标准、提高刀头直径的精确度来彻底解决此问题。

2)刀具崩刃,崩刃后直径会突然变大。引起崩刃的原因有很多,毛坯来料的原因有毛坯硬度过大、毛坯铸造多肉、毛坯内部有气孔等。刀具自身的原因有刀片尺寸异常、刀片硬度不足、刀片松动、刀具的每齿进给过大或刀具线速度过大等。机床原因有切削液没有及时供给导致刀头干磨、工件夹紧异常、主轴震动等,此时需要针对具体的原因进行改进。

3)如果是含涨刀结构的刀具,分层还可能出现在加工停留时间、刀具补偿变动的时刻,如没有人为调整,则需要排查机床加工参数、涨刀机构是否存在变异,并纠正变异点即可解决。

3.2 逐渐变小(连续6点递减)

1)刀具磨损过快,就是指刀具还未加工到预定寿命刀头直径就已经接近或超出下限。临时方案可以降低转速、增大每齿进给来抑制此问题,但不能根本解决。根本解决方法还是优化刀具的材质、制造工艺,提升耐磨性来预防该问题。

2)如果是含涨刀结构的刀具,可能是涨刀功能变差导致,需要检查涨刀系统是否存在异常泄压问题。

3.3 逐渐变大(连续6点递增)

CNC机床主轴或者刀具自身的跳动量逐步变大[2]。前者可以通过换刀,光孔直径会临时变小,但仍会随时间推移逐渐变大,根本上还得通过增加配重块或直接更换主轴来解决;后者换刀后现象即可消失,针对问题刀具需检查刀具结构来锁定原因并解决。

3.4 整体波动大(连续14点升降交错)

1)现象往往出现在扩孔、铰孔、镗孔工序上,而诱因锁定在某批来料的钻孔工序异常,异常来料与正常来料混合加工,导致二次加工后直径波动较大。一种原因是钻孔的时候孔的圆心过度偏离,二次加工时加工余量分配不均导致刀具受力不均发生问题;另一种原因是钻孔直径过大、过小或圆度不好,导致二次加工时无法修复从而引起问题。消除钻孔工序的异常后波动即可消失。

2)控制图中的数据来源于2台或2台以上CNC机床,机床之间的精度差异较大所致,找到具体的差异点并保持一致既能解决。

3.5 有1个点或连续几个点突跳(1点落在控制限之外)

1)刀刃积瘤。刀具加工时铁屑受高温、高压影响下粘连在刀刃侧壁,导致切削面积增大。改进方案有3种:提升切削液对刀刃的冲洗效果来以便快速降温、去除铁屑;通过降低每齿进给并使用高转速来减小生成积屑瘤的可能性;优化刀具外形结构,如增加冷却孔、排屑槽等,帮助铁屑快速排出。

2)刀柄附着杂质。刀柄上附着的杂质导致刀柄不能与机床主轴完全贴合,实际装夹位置相对于预定装夹位置存在一个倾角,加工过程中刀头末端出现离心运动,导致实际加工直径变大引起问题。可以增加专门的吹气机构在加工前清洁刀柄表面解决问题,日常对机床的主轴、刀库、进给机构以及刀具做好定期清理来防止此问题。

3)机床定位面残留杂质。此类情况通常出现在扩孔、铰孔工序上,定位面存在杂质导致工件装夹歪斜,当前刀具的圆心没有与预加工孔的圆心对齐,加工过程中余量分配不均发生孔径异常。平时加工完工件后注意及时清洁机床定位表面即可防止问题发生。

4 结语

分析了CNC机床加工发动机铸件光孔直径控制图异常波动的几种表现形式和对应问题原因。在实际调查问题原因时,为了保证调查效率,最好先排查趋势图开始出现异常的时间点是否存在相关变异,往往此变异点就是导致问题的原因。如果没有明显变异点或通过验证发现变异点与问题没有关系,个人建议按PFMEA、经验教训中各种原因出现的频次由高到低进行排查,一般大致的顺序为:刀具→毛坯来料→机床硬件→机床软件,按此顺序排查来锁定原因并制定解决措施。