1 000 MW超超临界单炉膛双切圆锅炉汽温提升优化研究

2022-06-12杨智峰尚梦源

杨智峰,尚梦源

(1.大唐河南发电有限公司,河南 郑州 450046;2.华北水利水电大学热能工程研究中心,河南 郑州 450045)

引言

自2007年以来,我国火电机组逐渐迈进1 000 MW级别[1-3]。目前,我国在运1 000 MW火电机组的锅炉设备仍存在较多的问题,如水冷壁高温腐蚀[4]、锅炉缺角燃烧运行方式[5]、锅炉“四管”泄漏智能管理[6]和主、再热汽温偏低[7-8]等问题。其中主、再热汽温偏低问题一直是锅炉运行稳定安全需要解决的重大难题。某公司锅炉使用哈尔滨锅炉厂有限责任公司第一台自主设计制造的一次中间再热、百万高效超超临界压力变压运行π型锅炉,型号为HG-2913/29.3-YM2。机组投产后,一直存在主、再热汽温偏低问题,设计主、再汽温度605/623℃,实际运行时主、再热汽温590/607℃左右,较设计偏低13~20℃。因此,针对该问题,本文详细探究了对主、再热汽温偏低问题的影响原因,并进一步提出了超超临界单炉膛双切圆锅炉汽温提升优化的方法。

1 锅炉设备概况

该公司锅炉设计主再汽温为605/623℃;炉膛为内螺纹管垂直上升膜式水冷壁,过热器采用三级布置,即低温过热器(一级)→分隔屏过热器(二级)→末级过热器(三级);再热器为二级布置,即低温再热器(一级)→末级再热器(二级)。其中低温再热器和低温过热器分别布置于尾部烟道的前、后竖井中,均为逆流布置。在上炉膛、折焰角和水平烟道内分别布置了分隔屏过热器、末级过热器和末级再热器。其中炉膛上部受热面布置如图1所示,在低温过热器至分隔屏之间设计有一级左右两点的减温器,在分隔屏至高过之间设计有二级左右两点的减温器;

分隔屏过热器、末级过热器及末级再热器分别在入口管段上安装有节流孔圈。过热器采用二级减温,每级两点,分别位于低过出口及二级过热器出口,各级受热面蒸汽流程不设交叉;再热器设计有事故减温,位于低再出口,蒸汽流程也不设交叉。主汽调温方式除喷水外,还采用煤水比、燃烧器摆动等方式;再热器采用烟气分配挡板调温方式。燃烧器采用M-PM直流燃烧器,反向双切圆布置方式,如图2所示。

与已投产的哈锅其他双切圆超临界百万机组锅炉(例如潮州二期、玉环、泰州一期)相比,特点为:是国内第一台三级过热器两级减温器设计,把前后屏合并成为一个大屏,取消了两屏间的减温水。

2 研究问题

机组投产后,一直存在主、再热汽温偏低问题,设计主、再汽温度605/623℃,实际运行时主、再热汽温590/607℃左右,较设计偏低13~20℃。导致主、再热汽温偏低的主要因素是运行中水冷壁、分隔屏、高过、高再部分管屏频繁超温,为保证受热面的安全,锅炉被迫降参数运行,造成机组煤耗增加2.5 g/kWh。受热面超温在工况变动时更加严重,虽经多方调整,超温问题有所改善,但仍无法避免超温问题的产生,严重影响机组安全、经济运行。主、再热汽温偏低除受受热面超温影响因素外,还与各受热面吸热量与设计相比存在较大偏差有关。

3 原因分析及解决

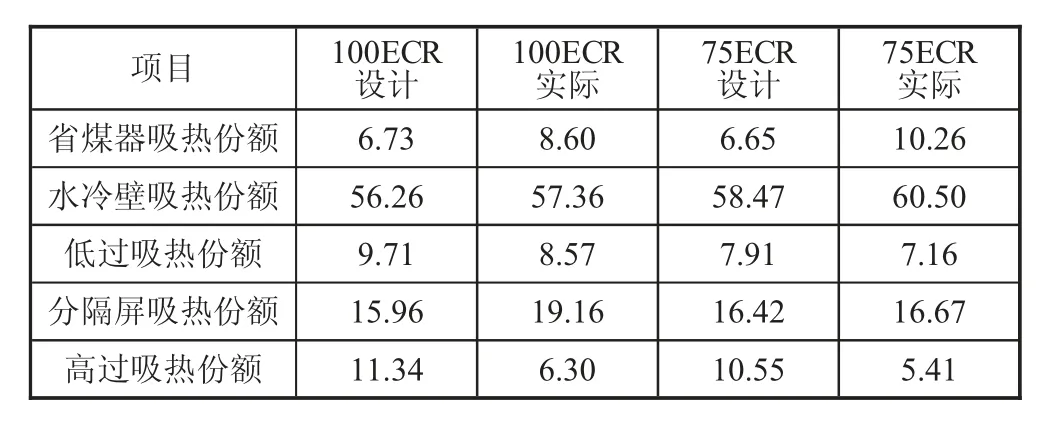

表1为各负荷段受热面参数,可以看出各负荷段各受热面实际温升比设计值偏差较大,主汽减温水量偏低,其中二级减温水量几乎为零。通过计算主蒸汽各环节吸热比例见表2,可以看出省煤器、水冷壁吸热偏多,而低过、高过吸热偏少,高温过热器吸热严重不足。在不增加高温过热器面积的情况下,要想解决主汽汽温偏低问题只能立足于降低水冷壁、分隔屏、高过各受热面的热偏差,提高水冷壁、低过、分隔屏出口汽温及高过入口汽温;再热汽温的提升主要依赖主汽温度提高后低再入口温度的提升及高再本身热偏差减小。

表1 负荷段受热面参数

表2 主蒸汽各环节吸热比例 %

3.1 水冷壁超温问题分析及解决

水冷壁前后墙各720根,两侧墙各352根。水冷壁下集箱外面的水冷壁入口管段上安装有节流孔圈,在中间混合集箱入口安装有壁温测点。水冷壁超温的位置发生在前墙305号、317号、409号、413号、417号管和后墙47号、51号、361号、669号、右侧墙115号、343号,左侧墙343号管,前墙243~258,447~486管也有部分管子壁温偏高,其中前墙4/5号燃烧器之间的紧靠燃烧器的305号、317号、409号、413号、417号管超温的频率及幅度最高,紧靠后墙2号燃烧器的51管、7号燃烧器的669管及后墙中间的361管超温频率及幅度次之;造成上速管子壁温超限的原因是炉内区域热负荷与水动力不匹配。反向双切圆燃烧器炉内速度矢量如图3所示,炉内实际切圆为椭圆,使得前墙中间区域及后墙靠两侧区域炉内热负荷较高(所谓燃烧器热角),后墙之间区域虽然对应燃烧器器的冷角,但由于炉膛中间位置没有布置双面水冷壁,其对炉膛的换热量少于其他部位,使该处炉内温度高于其他冷角区域,水冷壁超温点最严重正好在燃烧器热角及炉内高温区域对应位置,说明水动力校核不够准确。

在上述分析的基础上,根据各区域的超温频率及幅度,重新对水动力进行了校核计算,调整水冷壁进口节流圈直径,利用停炉机会分次对超温管子所对应的节流圈进行调整,调整的节流圈情况见表3。

表3 节流圈参数调整 mm

3.2 分隔屏超温问题分析及解决

分隔屏宽度方向共有12大片屏,每个大屏又由6个小屏组成,沿深度方向由前至后分别为A、B、C、D、E、F,其中C、D小屏之间距离较大。每个小屏由15根管组成,壁温测点在每一小屏的1、5、9号管出口。分隔屏超温主要发生在靠炉膛宽度中间位置的4、6、7、9屏的C、D小屏,第6、7大屏的B小屏也存在超温,见下页表4。

表4 分隔屏超温位置分布

造成上述超温特点的原因是炉内屏过出温度分布不均匀,这是单炉膛反向双切圆布置方式固有特点决定的,由于炉膛中间没有布置双面水冷壁,宽度方向中间位置温度偏高,且一直延续到分隔屏处。分隔屏下部炉内宽度方向的温度测量结果如图4所示。

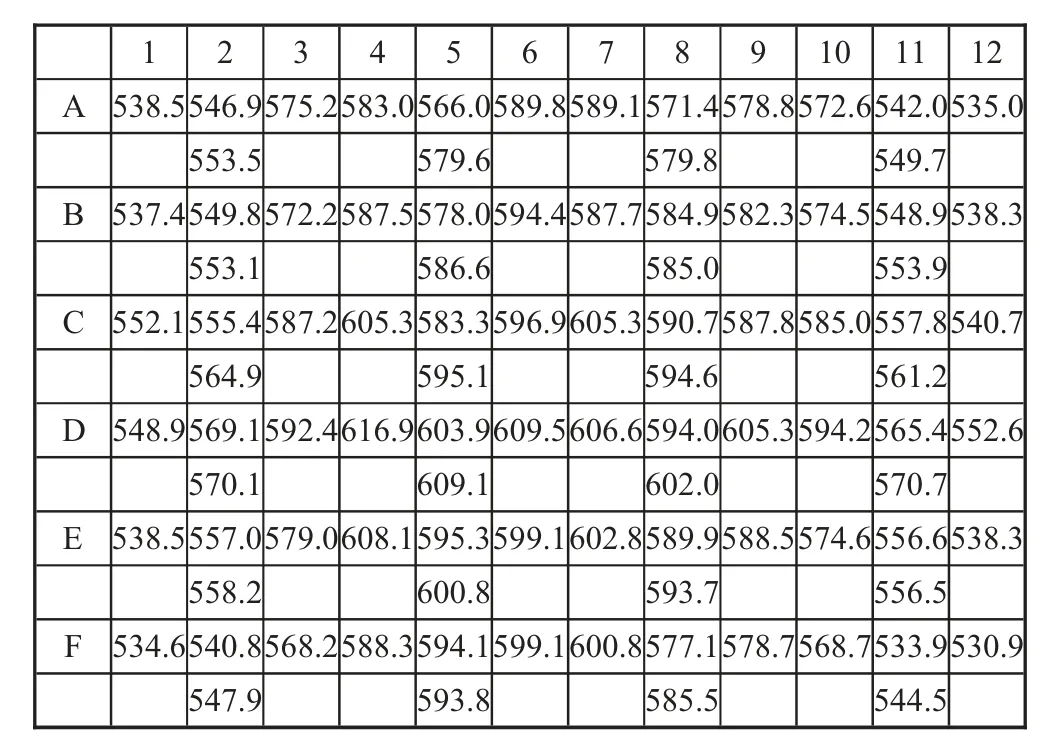

分隔屏工质流量的分配仅考虑了同一小屏不同管圈的影响而未考虑宽度方向及深度方向热负荷偏差的影响,分隔屏宽度及深度方向的壁温见表5。壁温测量结果表明分隔屏管子温度呈现宽度方向中间高两侧低;深度方向中间高、前后低的特点。

表5 分隔屏壁温 ℃

此外,该炉设计时将原来的分隔屏与后屏合二为一,分隔屏设计焓增偏大,也造成了分隔屏热偏差进一步增大。由于1、2、11、12屏壁温偏低较多,1、12屏最高壁温比中间屏最高壁温低57℃以上,2、11屏最高壁温比中间屏最高壁温低46℃以上,需整体减少1/2/11/12屏工质流量,按1、2、11、12屏流量减少26%计算1、2、11、12屏各节流圈的直径见表6。

表6 屏壁1、2、11、12节流圈改造情况 mm

在1、2、11、12屏节流后,仍不足使中间高温管屏壁温降至安全范围,需同时进一步加大中间管屏工质流量。考虑不同管屏、不同深度方向及各小屏不同管圈的差异,根据不同管屏不同管圈壁温校核计算,对4、6、7、9大屏C、D小屏及6、7大屏B小屏9号管分隔屏节流直径进行调整,对应节流圈改造情况见表7。

表7 屏壁C4、D4、C6、D6、C7、D7、D9节流圈改造情况mm

对于#3—#10大屏每6小屏全部#1根管(C4、D4、C6、D6、C7、D7、D9屏除外)加装(减小)节流孔,节流孔内径为14 mm。B6、B7的9号管节流圈由原来的11.5 mm增大到14.4 mm。

3.3 高温过热器超温问题分析及解决

高温过热器共68屏,每屏由16根管组成,壁温测点设置在1、5、16号管子出口。壁温测试结果如图5所示。超温主要发生在18屏1号管及42屏16号管,其中18屏1号管超温时间占到高过超温的93%以上,42屏16管占高过超温时间的1.2%以上,其余管子超温较为分散,且占比较小。图5为高过出口壁温分布,可以看出高过18屏1号管壁温存在突升,而相邻17屏5号管、16号管壁温突降,不符合规律,检查发现18屏1号管与17屏5号管、16管测点骗号错误,骗号改正后18屏1号管壁温正常。针对42屏16号管超温问题,通过调整对应管子入口节流圈解决,该管对应节流圈直径由原来的10.6 mm增大为13 mm。末过65-5入口节流孔内径由13 mm增大至18 mm。

3.4 高温再热器超温问题分析及解决

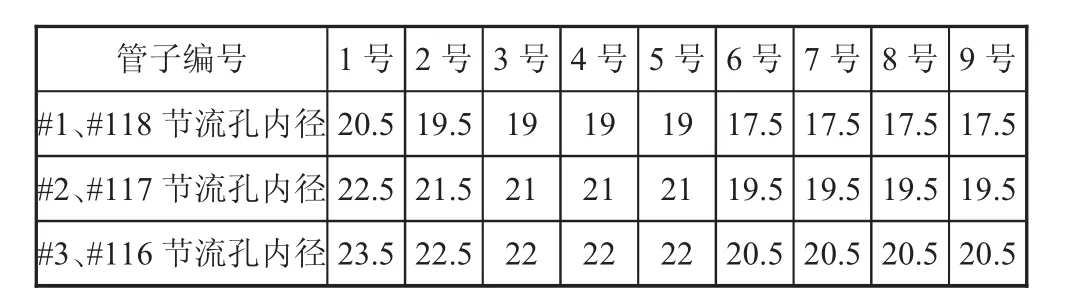

高温再热器共118屏,每屏由9根管子组成,每个管圈出口均设有壁温测点。由数据测试结果可知,靠近两侧的1~3屏、116~118屏整体壁温较降低,1、118屏最高壁温比再热器出口温度低30℃,2、117屏最高壁温比再热器出口温度低20℃,3、116屏最高壁温比再热器出口温度低10℃。根据超温情况统计,超温管屏及管子为11、13、、19、20、21、69~85共计22片屏的4、5、9号管其中9号管超温占比66%左右,5号管超温占比20%左右,4号管占比10%。

通过对两侧6个屏进行节流,可提高对应管屏出口工质温度,同时,增加其余管子的工质流量,降低其壁温。对于5号管,采用减小其长度降低其吸热量;对于4、5号管的超温,采用增大入口管接头直径,减小其阻力增大工质流量降低其壁温。按1、118屏最高壁温升高30℃、2、117屏最高壁温升高25℃、3、116屏最高壁温升高20℃,经校核计算后两侧6个屏的节流圈情况见表8。

表8 高温再热器两侧6个屏节流圈情况 mm

经校核计算9号管#11、13、19、20、21、69~85共计22片屏在高再前半部分长度减少2.8 m可降低壁温9℃,减少方案如下图6。对于4、5号管将#11、13、19、20、21、69~85共计22片屏入口管接头规格由原来的Φ57×5 mm更换为Φ63.5×5 mm。

4 改造效果

2018年利用机组检修机会对按上述方案对各受热面进行了改造,改造后受热面热偏差显著改善,超温问题得到解决,主、再热汽温基本达到设计,在机组负荷500~1 000 MW段,主汽温度601℃、再热汽温621℃,有效提高了机组安全、经济运行水平。

5 结论

锅炉主、再热汽温偏低的主要因素是运行中水冷壁、分隔屏、高过、高再部分管屏频繁超温,为保证受热面的安全,锅炉被迫降参数运行。锅炉主热气温的提升主要依赖于降低水冷壁、分隔屏、高温过热器各受热面的热偏差,提高水冷壁、低过、分隔屏出口汽温及高温过热器入口汽温。而再热汽温的提升主要依赖主汽温度提高后低再入口温度的提升及高再本身热偏差减小。通过调节水冷壁、分隔屏、高温过热器和高温过热器的节流圈结构,可解决主、再热汽温偏低的问题,使得机组安全高效的运行。