航空发动机压力扫描阀并行校准系统设计与建立

2022-06-12吴红肖刘业路王舜禹韩友婷

邢 威,程 昊,吴红肖,刘业路,王舜禹,蔡 珏,韩友婷

(中国航发沈阳发动机研究所,辽宁 沈阳 110015)

1 压力扫描阀原理及主要特性

压力扫描阀是利用多通道的传感器进行多点压力的测量和数据采集,并利用数模转换系统和微处理器对数据进行处理。系统采用多通道压力模块,由数字传感器阵列压力测试模块(DSA)进行数据转换,不确定度达±0.05%FS,输出为公制单位,利用温度传感器和补偿软件提高整个系统的不确定度,保证系统的稳定性。图1所示为DSA模块结构图。

发动机试验使用的压力扫描阀,主要型号为DSA3217、DSA3218、DSA3207、DSA3016、DSA3017等,测量范围为1~750 psi,测量不确定度为0.2%FS~0.05%FS(k=2)。DSA3200系列数字传感器列阵压力测试模块,是由16个温度补偿式压力压阻传感器、一个气体校准阀门、一个16位A/D转换器和装在自我密闭模块中的微处理器组成。

2 测量方法的改进

压力扫描阀的测量方法经过不断的发展演变,最初使用便携式压力校验仪对扫描阀单通道进行抽检,该方法不仅效率低,而且可靠性差,单通道抽检不能保证其他通道是否满足使用需要[1]。随着对扫描阀多通道同时测量校准方法的掌握,前期使用0.003 5%Rdg高精度气体活塞压力计对扫描阀进行手动校准,操作比较繁复,测量单块扫描阀耗时较长,后期采用精度优于0.01%FS的数字压力控制器,利用控制器能快速持续输出标准压力的特性,对单块扫描阀进行半自动校准。

3 多块压力扫描阀全自动并行校准系统的建立

在成功实现用数字压力控制器对单块扫描阀半自动校准的基础上,考虑到所购置的扫描阀数量极速增加,并且发动机现场扫描阀的使用需求加大,留给实验室的检定周期不断缩短,为满足科研生产实际进度,进一步提升工作效率,对采集能力和算法进行改进,建立多块压力扫描阀全自动并行校准系统。

3.1 标准装置及配套设备

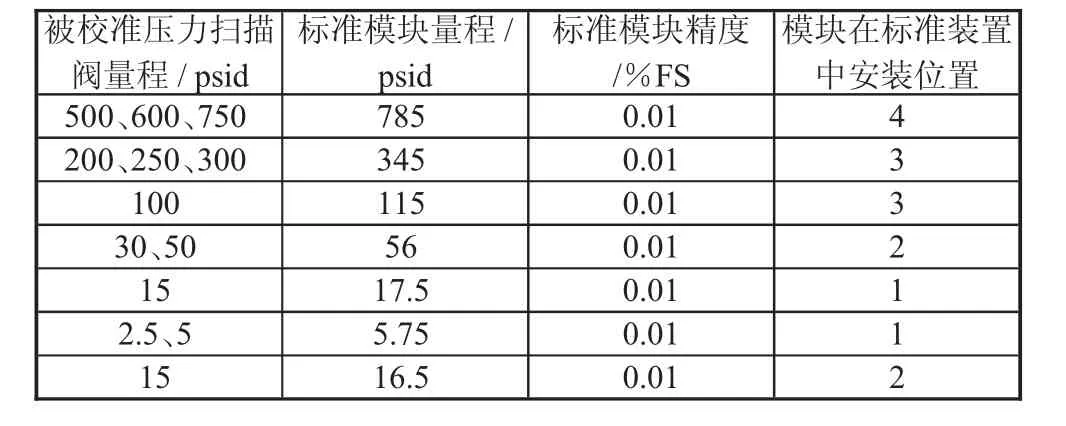

标准装置及配套设备如下页表1所示,标准装置模块选择如下页表2所示。

表1 标准装置及配套设备

表2 标准装置模块选择

3.2 自动校准系统软件设计

3.2.1 软件开发平台的选择

压力扫描阀自动校准系统软件是基于虚拟仪器软件开发环境设计,进行编程,实现了数据的采集、分析和显示。

3.2.2 用户界面设计

利用开发环境中构建具有个性化的仪器系统面板,按校准界面的引导,完成校准并显示校准结果。设计校准界面从控件库中选取所需的控件,并为它们设置合适的属性和位置。通过界面上的一些控件实现相应的数据采集、校准、计算处理和分析等功能。

3.2.3 接口通讯

在开发环境中,压力扫描阀在以太网上采用TCP/IP协议与PC通信,通过IP地址、端口号向PC发送数据并接收应答数据,通过头文件TCP.H中的TCP/IP函数向PC发送命令,发送程控命令控制标准压力源产生标准压力和控制数据采集器采集测量的信号。

3.2.4 模块化应用程序设计

压力扫描阀自动校准软件,主要由检定参数设置模块、IP地址模块、数采模块、校准模块以及校准结果的保存、显示、打印等模块组成。程序首先要设置检定参数,然后采集扫描阀在不同压力点的数字输出信号,再根据计算公式计算压力扫描阀的测量误差。模块之间除必要的输入输出接口用于模块之间的通讯外,能保证各模块相对独立性,有效确保系统的稳定性、良好的维护性和移植性。为了实现自动校准系统各个功能模块的功能,系统采用了以下流程设计。

3.2.4 施加载荷自判稳功能

作为自动校准系统,必须具有对所加载荷进行自判稳识别功能。对压力扫描阀施加标准压力后,读取高精度压力控制器的状态寄存器,并辅以一定的延时,循环判稳3次以上,比较状态寄存器数据差值是否小于设定判稳标准,从而确保自动检定校准过程中采集到的是否处于稳定状态的标准压力。

3.3 并行校准实验验证

在校准实验室,采用SPC4000数字压力控制器,工作量程为1~750 psid,其测量不确定度0.01%FS(k=2),在满足校准环境条件下,对4块DSA3217压力扫描阀进行同步校准。

校准测量框图见图3所示。

校准数据表单显示,所有被校压力扫描阀的校准结果均符合精度要求。

3.4 数字压力控制器并行校准压力扫描阀的不确定度分析

采用SPC4000型数字压力控制器,对3217型压力扫描阀进行校准示值误差不确定度评定。

3.4.1 测量方法

根据JJG 875—2019《数字压力计检定规程》,采用直接测量法对压力扫描阀进行校准,以0.01级SPC4000型数字压力控制器作为标准器,对压力扫描阀输入压力,读取数字压力校验仪显示值。

3.4.2 数学模型

式中:Δp为压力扫描阀各检定点的示值误差,p为被校压力扫描阀各检定点的示值,p标为SPC4000数字压力控制仪的标准压力值。

3.4.3 不确定度的来源

1)被校压力扫描阀示值重复性引入的相对标准不确定度。

2)SPC4000数字压力控制仪允许误差引入的相对标准不确定度。

3)被校压力扫描阀的分辨力引起的不确定分量。

3.4.4 标准不确定度评定

被校压力扫描阀示值重复性引入的标准不确定度ur1,对被较压力扫描阀作全量程检定发现在10通道80 psid点上变化最大,以此组数据为代表来估算其不确定度。如见表3所示。

表3 压力扫描阀采样值ps id

共重复5次正反行程,计n=10,求得:平均值p¯=79.963 09。用贝塞尔公式计算单次实验标准差S(p)及平均值标准偏差S(p¯)(服从t分布)为:

相对标准不确定度为:

PPC3数字压力控制仪引入的标准不确定度ur2。由上级检定部门出具的检定证书得最大允许误差±0.01%,则:

被校压力扫描阀的分辨力引起的不确定分量ur3:

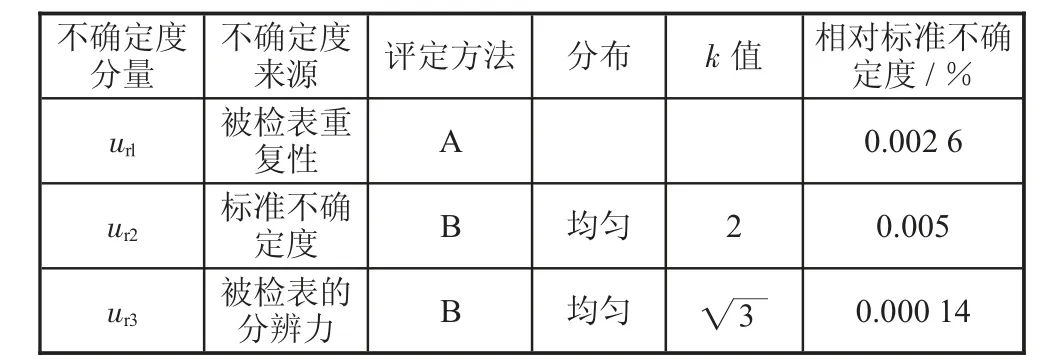

3.4.5 不确定度分量一览表

不确定分量一览表如表4所示。

表4 不确定度分量一览表

3.4.6 合成相对标准不确定度

因各分量彼此独立,所以合成相对标准不确定度为:

3.4.7 扩展不确定度

测量不确定度的置信概率为95%,取k=2,则扩展不确定度为:

4 结语

目前压力扫描阀在我所发动机试车现场有着广泛密集的使用,其测试结果的准确性将直接影响着科研生产。并行校准技术的实现,其工作效率较第一代自动校准技术提高了4~8倍,已连续多年直接在发动机、燃机试验现场进行校准,减少拆装、运输等繁琐过程,避免了因拆装等因素对扫描阀使用寿命造成的损耗,值得其他工程应用中推广借鉴。随着校准系统的稳步成熟,输出部分在控制方式上可进行完善,完成程序化闭环,逐步建立与计量管理系统的接口数据库[2]。