钛含量对纯铝组织和阳极氧化性能的影响

2022-06-11林师朋

林师朋 ,马 科 ,高 崇

(1.中铝材料应用研究院有限公司 苏州分公司,江苏 苏州 215026;2.中铝材料应用研究院有限公司,北京 102209)

随着近年来世界经济的快速发展,铝合金材料在航空航天、国防军工、3C产业及民用建筑和装饰等诸多领域获得了更加广泛的应用。在对铝合金力学性能和耐腐蚀性能要求提高的同时,对其表面质量也提出了更高的要求。为了满足不同行业对铝合金表面色彩和光泽度的需求,通常需要对铝合金进行表面阳极氧化处理[1]。阳极氧化处理的实质是采用电化学法对合金产品进行表面腐蚀,主要是将合金产品浸入特定的电解液中,在设定电流与电压条件下使产品表面形成由多孔层和致密层组成的阳极氧化膜。影响阳极氧化效果的因素包括:合金元素,晶粒尺寸,第二相种类、形貌、尺寸和数量以及阳极氧化工艺[2]。

传统的高表面质量铝合金产品须经过半连续铸造→铸锭均匀化→挤压/轧制→机加工→阳极氧化处理等流程。为了获得细小均匀的铸态微观组织,通常需要在半连续铸造过程中以在线添加一定量AlTiB丝的方式将Ti元素加入铝熔体进行晶粒细化。但钛含量过高或使用的AlTiB丝质量较差时易引起TiB2颗粒偏聚,经后续挤压、轧制或冲压加工后在产品表面形成亮线、白斑等表面缺陷,降低产品表面质量并影响成品率[3],制约了高表面质量铝合金材料在高端产品上的应用。因此,为了尽量排除其他元素的干扰以明确钛含量对纯铝组织与阳极氧化性能的影响,本试验选择纯度99.95%的纯铝(Fe、Si杂质的质量分数不大于0.01%),采用金属型重力铸造方法添加不同量的AlTi5B0.2细化剂(添加钛的质量分数分别为0%、0.01%、0.02%、0.05%、0.1%、0.05%、0.2%),对铸锭分别进行晶粒度、杂质相分析和阳极氧化性能评价,获得最合适的细化剂添加量,为实际生产提供参考依据。

1 试验方法

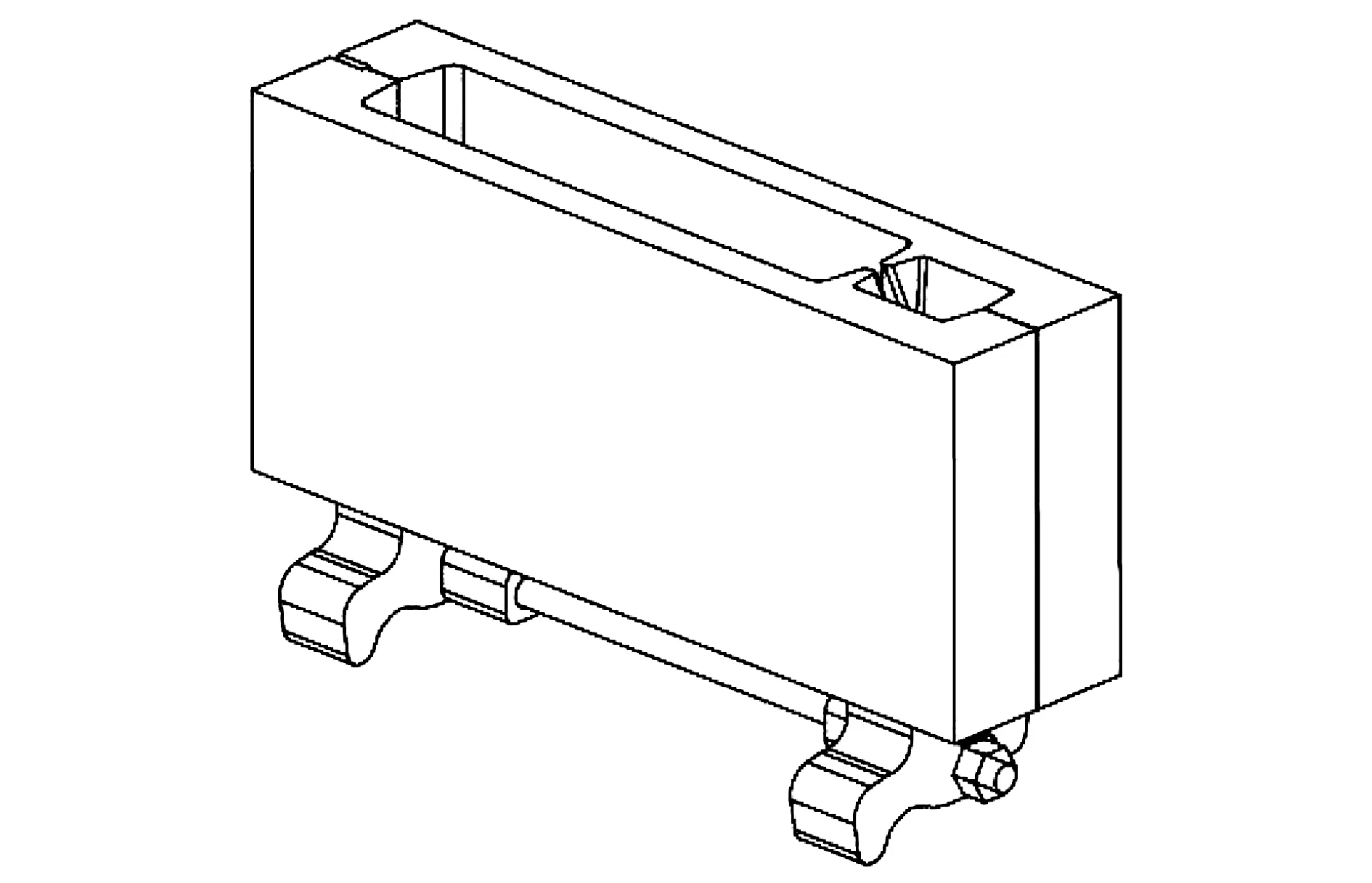

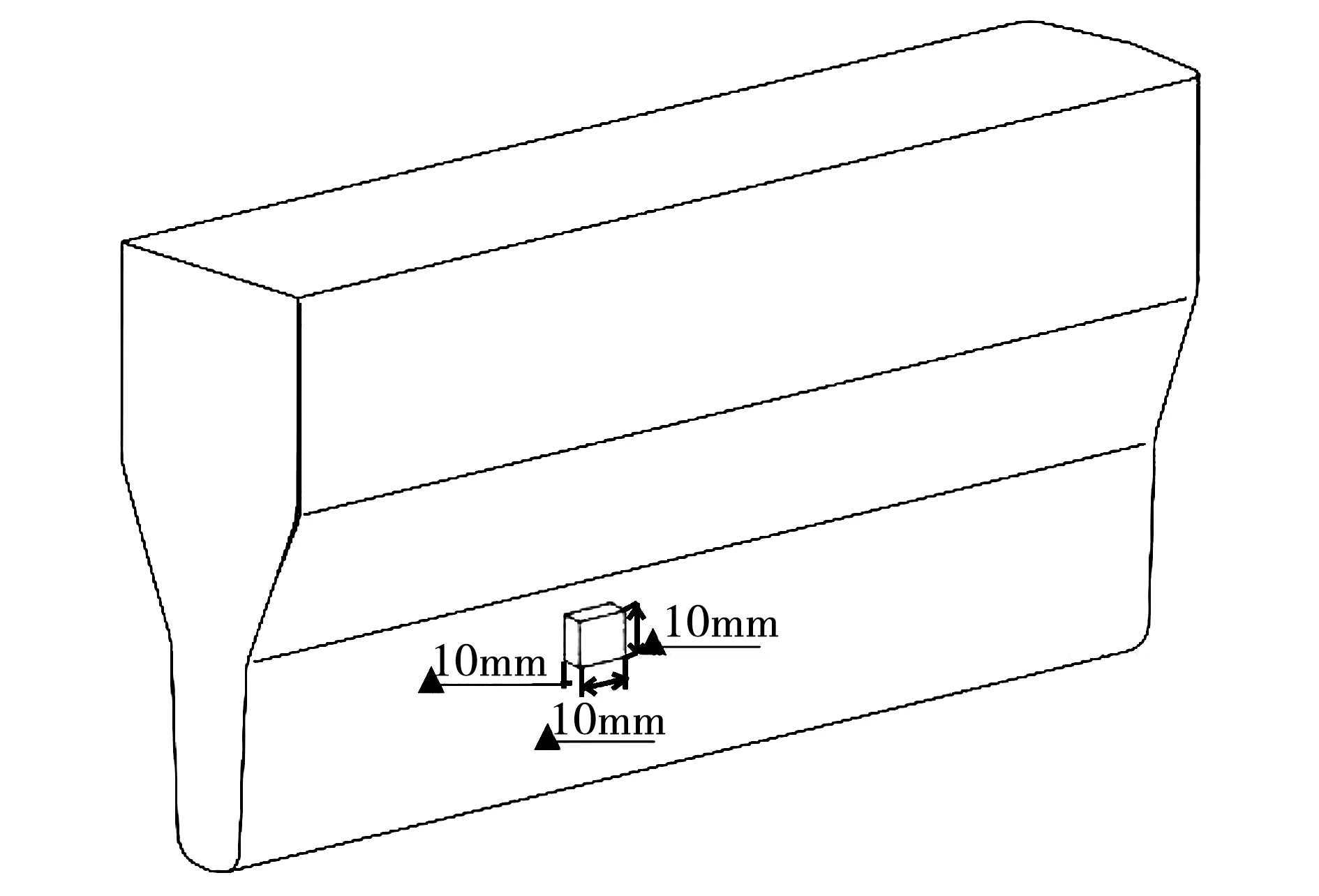

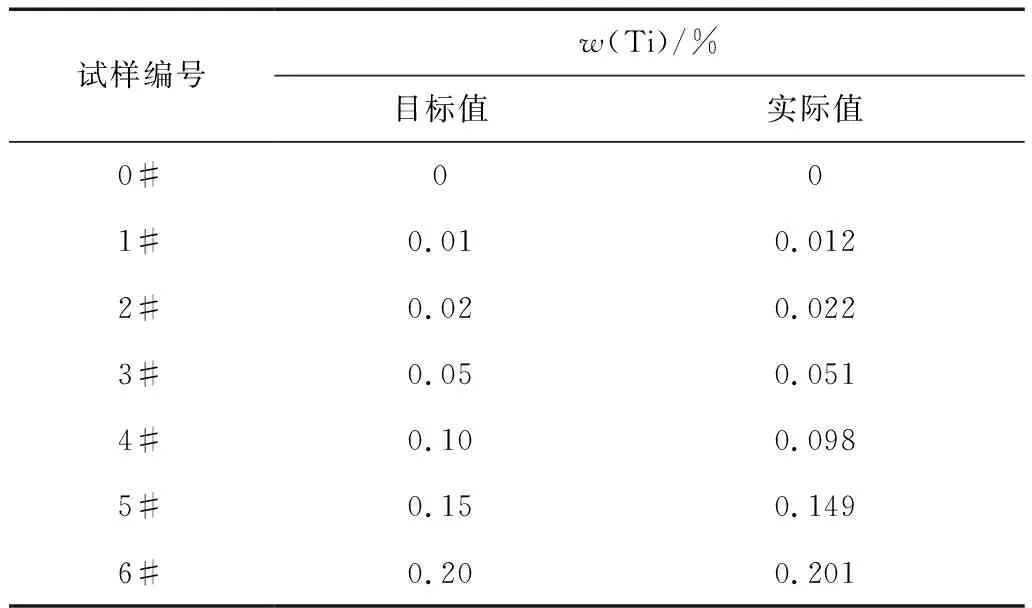

通过金属型重力铸造试验制备7组不同钛含量的纯铝铸锭试样,试样的钛含量如表1所示。试验纯铝的总质量为30 kg,采用坩埚电阻炉将纯度99.95%纯铝加热,待完全熔化后采用单转子除气机通入高纯Ar气除气10 min,同时加入AlTi5B0.2丝细化剂,静置时间15 min,取样分析化学成分,成分合格后扒渣,将铝熔体浇入预热至150 ℃~200 ℃的Y型铁质模具中(图1),浇铸温度控制在720 ℃~730 ℃。铸锭及取样位置如图2所示。

图1 Y型模具示意Fig.1 Schematic diagram of Y-shaped die

图2 铸锭样品实物及取样位置Fig.2 Ingot and sampling position

表1 试验纯铝试样中Ti的质量分数Table.1 Chemical composition of the alloy investigated

从铸锭中部选取尺寸为10 mm×10 mm×10 mm的金相试样,进行锯切→镶样→粗磨→细磨→抛光。为了进一步观察铸锭晶粒分布情况,对样品进行阳极覆膜观察,覆膜溶液为硫酸和磷酸的混合溶液,腐蚀时间为120 s。采用JSM-6480扫描电镜和Olympus JX51金相显微镜观察合金显微组织,结合能谱仪(EDS)分析试样的第二相组成情况。

采用自制的阳极氧化试验装置对试样进行阳极氧化处理,采用恒电流方式进行试验。电流I的大小与样品面积有关,计算公式:

I=Sδ

(1)

式中:

S—样品面积;

δ—单位面积通过的电流,本试验测试实际电流经计算为0.6 A。

试验温度控制在10 ℃~15 ℃,阳极氧化时间为30 min。采用YS3060色差分析仪测试试样的表面色差ΔE,采用ISOSCOPE FMP10氧化膜厚度测试仪测试氧化膜厚度。

2 钛含量对纯铝试样微观组织的影响

2.1 钛含量对纯铝试样晶粒组织的影响分析

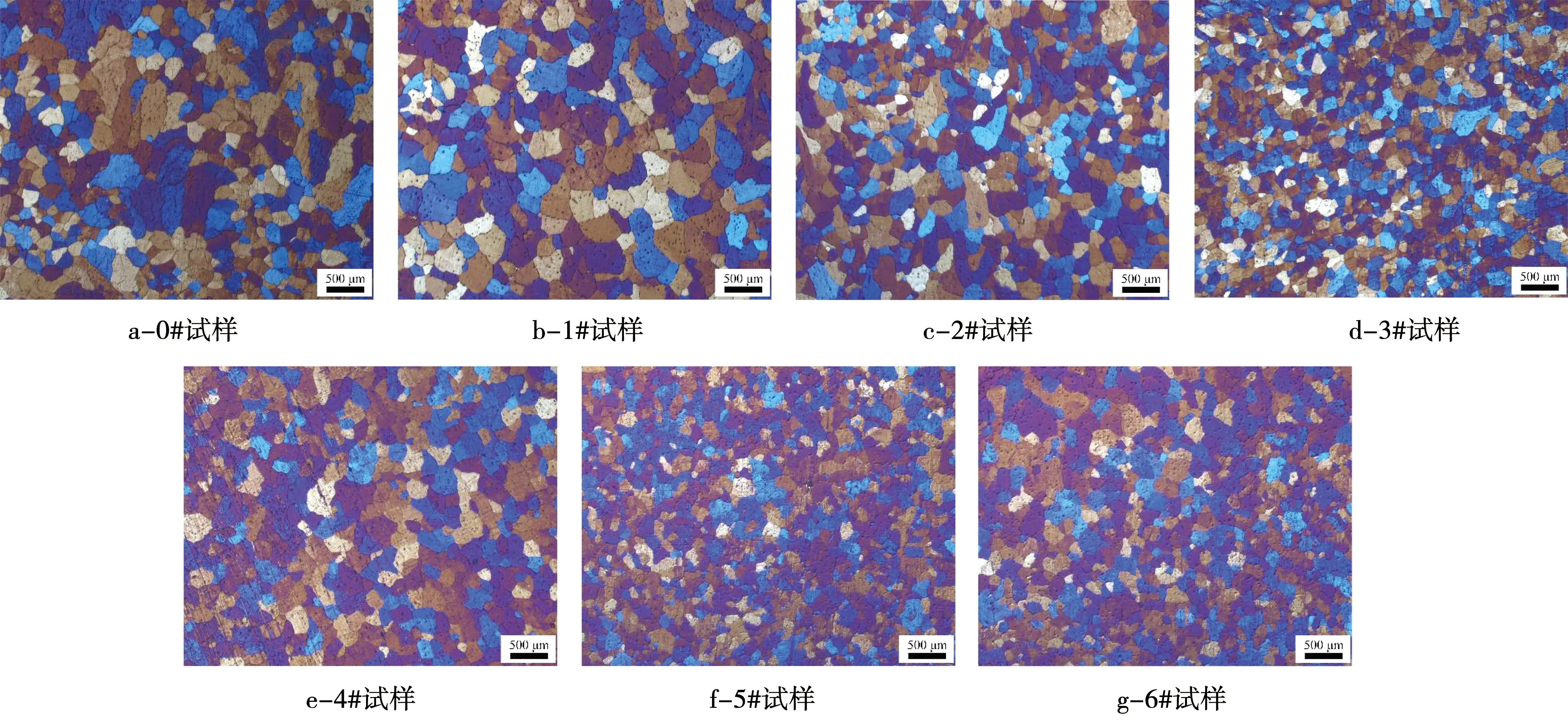

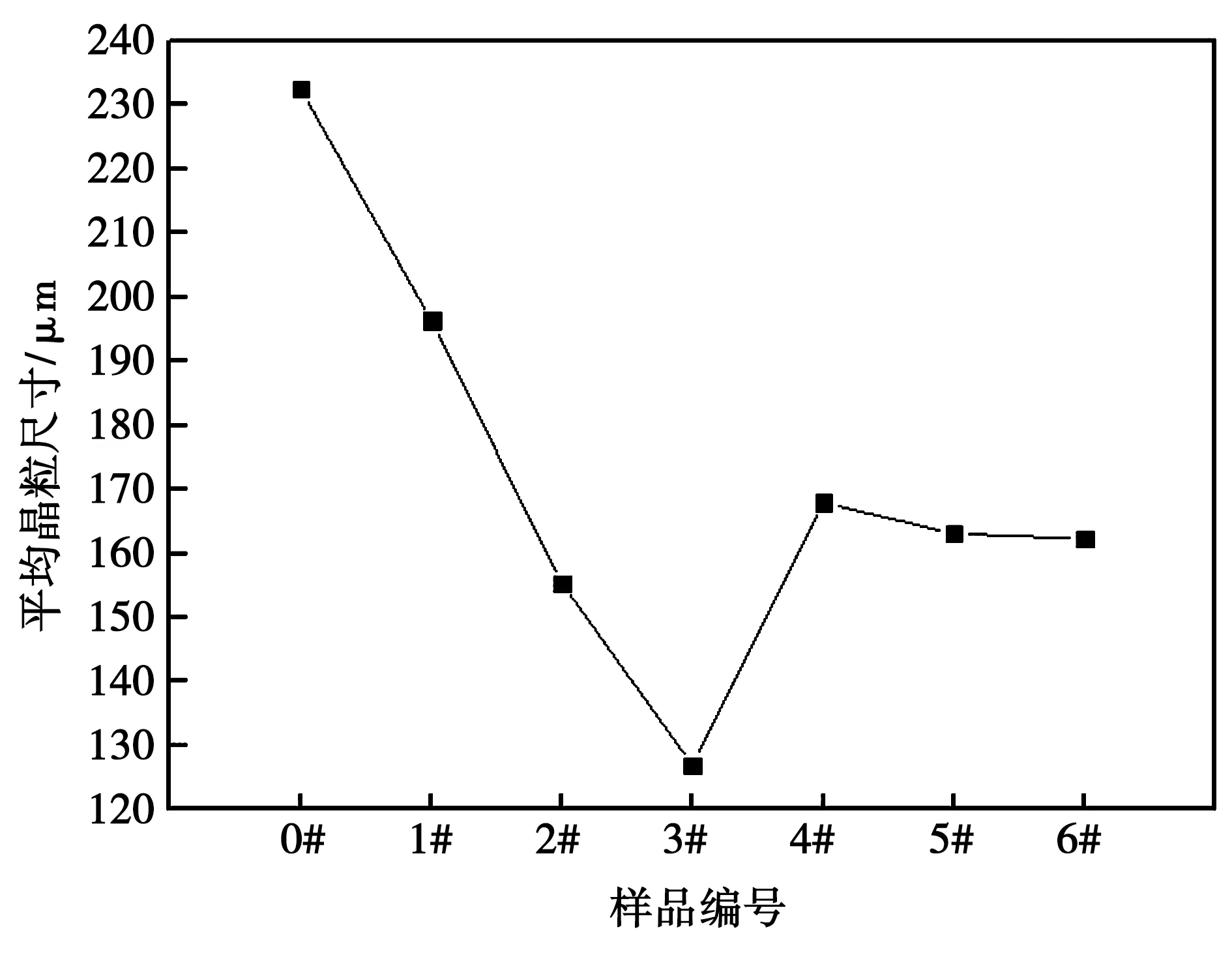

对0#~6#铸锭取样进行金相组织和晶粒度分析,结果如图3、图4所示。

图3 试样的显微组织Fig.3 Microstructures of ingot samples with different refiner additions

图4 试样的平均晶粒尺寸Fig.4 Average grain size of each ingot sample with different refiner additions

由图3、图4可以看出,不添加细化剂的0#试样平均晶粒尺寸超过230 μm,大量大尺寸晶粒与少量小尺寸晶粒交织且分布不均匀;添加不同量的细化剂后的铸锭样品晶粒形貌为等轴晶且平均晶粒尺寸减小明显,随着AlTi5B0.2细化剂添加量的增加,铸锭平均晶粒尺寸不断减小,晶粒分布均匀性不断改善,w(Ti)=0.05%的3#试样的晶粒最细小(126.9 μm)且分布相对均匀;当w(Ti)>0.05%时,铸锭平均晶粒尺寸有所增大,细化效果变差。

根据文献对AlTiB细化机理的研究[5-6],AlTiB丝细化剂加入到铝熔体后,TiB2颗粒因其熔点较高,成为α-Al形核的异质核心,而TiAl3则被溶解于铝熔体中提供游离Ti,其中TiAl3、TiB2质点的大小和活性成为决定晶粒细化效果的关键因素[7-8]。在熔体凝固过程中,α-Al的形核率主要由异质晶核的数量决定,AlTiB丝的添加量大,铝熔体中的异质形核核心增加,在相同的凝固条件下形成的晶粒数量也随之增多。但AlTiB丝的添加量过多会导致熔体中的异质形核核心过量,相同的过冷度条件下能够提供的晶胚形成量一定,在晶胚形成过程中释放的结晶潜热与过冷度相同时多余的异质形核核心将无法作为形核质点[9];另外,AlTiB丝的添加量过大会使得TiB2质点偏聚现象加剧,难以达到细化晶粒的效果[10],因此当w(Ti)=0.1%时晶粒反而变得粗大。随着AlTi5B0.2丝的进一步增加,细化效果出现停滞现象(5#、6#试样)。

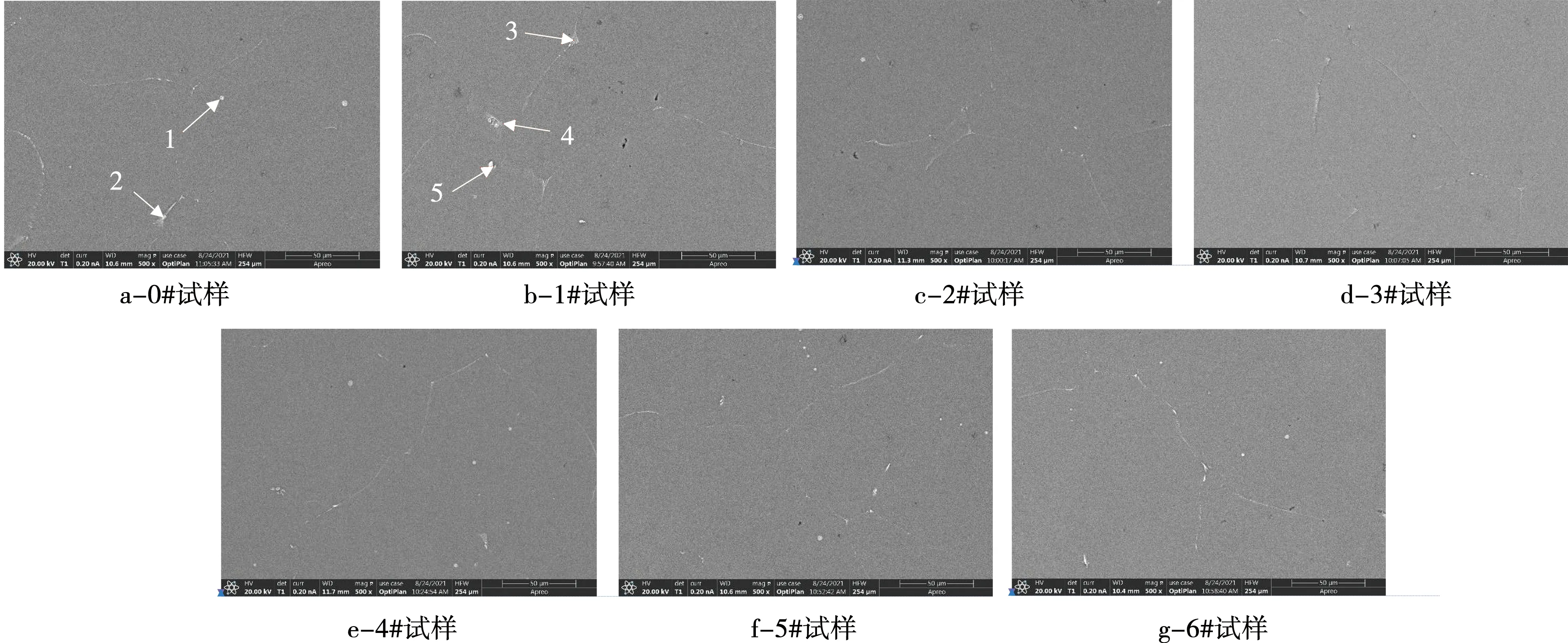

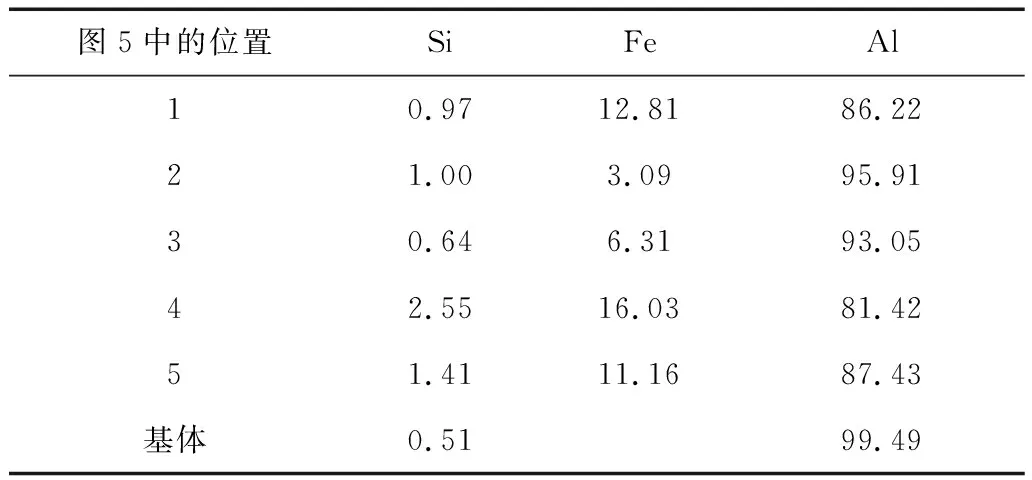

2.2 钛含量对纯铝杂质相的影响分析

对0#~6#铸锭取样进行SEM和EDS分析,结果如图5和表2所示。由SEM和EDS测试结果可以看出,铸锭中的杂质相主要包括:短棒状或细针状β-Al(Fe,Si)相,颗粒状α-Al(Fe,Si)相,杂质相分布在晶界处,有微量Si固溶在铝基体内。对比0#~6#试样的杂质相可以看出,Ti的加入并未对纯铝中杂质相产生明显影响。

图5 不同钛含量的铸锭试样组织的SEM分析Fig.5 SEM analysis of microstructures of ingot samples with different Ti contents

表2 图5中不同钛含量的铸锭试样组织EDS分析(质量分数/%)Table.2 EDS analysis of microstructures of ingot samples with different Ti contents in Fig.5(wt/%)

纯铝中的Fe和Si元素一般来源于原材料氧化铝中的Fe2O3、SiO2等杂质,这些杂质经过电解还原成Fe和Si进入电解铝液[11]。另外,在熔体处理和铸造过程中铁质工模具受到高温铝液的侵蚀同样会增加铸锭中的铁含量。在常温条件下,Fe在铝基体中的溶解度极低,w(Fe)约为0.05%,所有的Fe元素都以富铁的金属间化合物的形式存在于晶界。一般富铁的金属间化合物包括针片状的β相和球状或汉字状的α相[12]。在本试验的浇铸条件下,铝液浇入模具后凝固速度快,在晶界处析出的β-Al(Fe,Si)相和α-Al(Fe,Si)相来不及长大从而呈短棒状或球状。随着钛含量的增加,铝中这些第二相的形貌没有明显变化。

3 铸锭阳极氧化性能分析

阳极氧化处理后铝制品表面均匀着色,获得鲜艳多彩的颜色同时触感光滑细腻,加之铝合金本身具有的良好表面耐腐蚀性及较高的平整度和成形性,使铝合金在汽车、建筑等装饰件领域的应用更加广泛。铝合金的微观组织对其阳极氧化性能有重要影响,粗大的晶粒组织因其不同的晶粒取向在阳极氧化后表现出肉眼可见的色差,而均匀细小的晶粒组织则在阳极氧化后色差小,氧化膜质量高[13-15]。

为了表征铝合金的阳极氧化性能,对阳极氧化处理后的铝合金样品表面进行色差测试和表面氧化膜厚度测试。色差值ΔE计算公式为

(2)

式中:

ΔL—样品与标准色卡明度的差值;

Δa—样品与标准色卡红绿值的差值;

Δb—样品与标准色卡黄蓝值的差值。

通过色差仪可测得其中的三个参数:L、a、b。L值越大,样品越偏白;a值越大,样品越偏红;b值越大,样品越偏黄。ΔE值越小,表示色差越小。

对7个铸锭试样进行阳极氧化处理后如图6所示。从样品表面来看,不添加细化剂的样品0#试样与添加量细化剂的1#和2#样品表面都存在少量点状腐蚀;而w(Ti)=0.05%的3#试样的点状腐蚀相对更少,表面更加均匀;进一步增加细化剂后样品表面的腐蚀花斑更加明显且连续分布。

图6 不同细化剂添加量的铸锭试样阳极氧化后表面情况Fig.6 Surfaces of ingot samples with different refiner additions after anodic oxidation

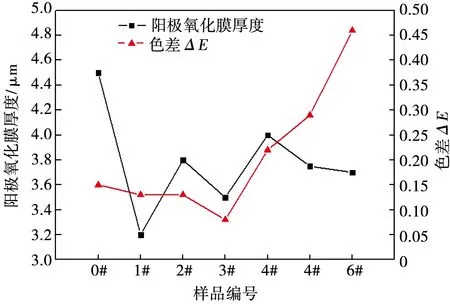

阳极氧化膜厚度与表面色差ΔE结果如图7所示。由图7可以看出,在相同的阳极氧化工艺条件下,不添加AlTi5B0.2丝的0#试样氧化膜厚度最大,约4.5 μm;不同钛含量的铸锭试样的阳极氧化膜厚度随着钛含量增加变化不明显,在3.2 μm~4 μm之间。考虑到阳极氧化试验及测试过程中的误差,可以认为钛含量对铝制品的阳极氧化膜厚度影响不明显。

图7 不同细化剂添加量的铸锭试样阳极氧化后氧化膜厚度与色差Fig.7 Oxide film thicknesses and color differencees of ingot samples with different refiner additions after anodic oxidation

对比不同钛含量的铸锭样品色差可以看出,不添加AlTi5B0.2丝的0#试样的色差最小(ΔE=0.05);当w(Ti)<0.05%时试样色差有所增大;当w(Ti)=0.05%时色差最小(ΔE=0.08);当w(Ti)>0.05%时样品色差急剧增大;当w(Ti)=0.2%时色差最大,ΔE=0.46。结合铸锭晶粒组织分析的结果可以看出,晶粒组织对阳极氧化性能有重要的影响。阳极氧化本质上是对试样表面进行腐蚀,晶界在阳极氧化过程中优先被腐蚀[16-17]。晶粒细小均匀,相同截面上的晶界面积大,溶解速度快,所以表面的阳极氧化膜层更加均匀,色差小[18]。当w(Ti)=0.05%时,铸锭的平均晶粒尺寸最小且组织分布最均匀,从而获得了最好的阳极氧化效果。

4 结 论

1)随着钛含量的增加,纯铝铸锭的平均晶粒尺寸先减小后增大,当w(Ti)=0.05%时晶粒最细小,约126.9 μm,晶粒分布均匀。

2)纯铝中的杂质相包括短棒状或细针状β-Al(Fe,Si)相和颗粒状α-Al(Fe,Si)相,钛含量增加对纯铝的第二相形貌和尺寸影响不明显。

3)对纯铝铸锭进行阳极氧化处理,随着钛含量的增加,表面的阳极氧化膜厚度变化不大,约3.2 μm~4 μm,钛含量对铝制品氧化膜厚度影响不明显;随着钛含量的增加,纯铝表面的色差先减小后增大,当w(Ti)=0.05%时,纯铝表面的色差最小,约0.08,阳极氧化性能最好。