锥度深孔数控珩磨机设计

2022-06-10谭德宁张书华郑明辉

谭德宁,张书华,郑明辉

(山东华宇工学院机械工程学院,山东 德州 253034)

0 引言

目前,孔的珩磨加工已有技术是2MK21系列数控深孔珩磨机,且只能珩磨加工直孔。

图1为三一重工有限公司北京分公司专用的一种零件结构图,曾在山东普利森集团有限公司TK2120专机上砂带磨加工。外圆直径φ260 mm,全长6 m,要求镗削锥孔孔径:小头φ130 mm、大头φ200 mm,合金钢40Cr材料,要求表面粗糙度为Ra0.4 μm。原加工方法采用砂带磨,表面粗糙度只能达到Ra0.8μm,效率很低,去除0.01 mm需要2天时间,且各段尺寸变化不均匀,无法达到图1要求。

图1 现有零件简图

在多年研究及实践基础上设计了一种锥度深孔的珩磨刀具和加工方法,通过插补运动,可以实现单锥深孔零件加工[1]。

1 深孔锥度珩磨头的方案设计

对上述零件设计了2种加工方案:定压珩磨法和定量珩磨法,总结如下:

(1)图2为锥度珩磨头结构图,在轴向移动时能自动扩张和收缩,并且径向移动和轴向移动有一个固定比值,能实现径向变形量在18 mm内的收缩与扩张,为定压珩磨法,可以数控控制实现锥度深孔加工。

图2 锥度深孔珩磨头老结构

当锥度芯轴3向左移动时,油石座2在双锥面的作用下,两个斜面与芯轴的圆锥面配合,油石7径向压向工件内锥面,油石7的锥度与工件的锥度一致;当锥度芯轴3在珩磨体5内孔内向右移动时由拉杆4实现,可控制珩磨头径向收缩。端盖1可防止油液和粉尘进入内部配合面,支承条6起预定位作用[2]。

(2)新型珩磨头能实现径向变形量在150 mm内的收缩与扩张,为定量珩磨法。工件大头端在珩磨头入口处,珩磨液从出口端供油,向前冲屑流向入口的方向,油顺着斜面流向床身排往珩磨油箱。

(3)新型珩磨头径向伸缩的结构采取连杆机构实现径向变化,油石座可绕销轴摆动,实现任意锥孔的珩磨,珩磨直径由数控系统控制。

2 锥度深孔珩磨的结构设计

针对图1类似的零件,在数控深孔珩磨机上重新设计新型珩磨头和珩磨杆,并在珩磨杆固定架的后部安装减速机和交流伺服电机,用数控系统进行控制,目前在国内尚属空白。针对于加工零件,需要在镗好的内锥孔中进行珩磨加工,采用工件固定、珩磨杆旋转的加工方式,磨杆箱固定在拖板上,出口供油,便于观察锥孔珩磨情况,以解决现有不能进行长锥孔珩磨加工的问题,并实现表面粗糙度Ra0.4μm以内的加工。

2.1 锥度珩磨头结构

如图3所示,为一种径向扩张的数控锥度深孔珩磨头,为定量珩磨法,珩磨头由端盖、油石、油石座、撑杆、摆杆、珩磨体、芯轴、推拉杆和销轴等组成。芯轴7为四方面,有4个均布的槽与撑杆5通过销轴连接,撑杆5的另一端与摆杆4通过销轴连接,摆杆4的一端与珩磨体6通过销轴连接,另一端与油石座3通过销轴连接,油石2通过粘接剂与油石座3连接,在驱动装置的作用下实现油石径向压向工件表面[3,4]。

图3 锥度深孔珩磨头新结构图

由图3可知,油石座长度方向的中间位置与摆杆通过销轴连接,在珩磨锥孔时可以随着锥度的大小油石能自由摆动压向内壁实现锥度吻合;一个珩磨头由四件油石座组成,当芯轴移动时四件油石座同步压向内壁受力平衡,珩磨头能实现长度6 m以内、小头尺寸ϕ130 mm以上、大小头直径差150 mm内的任意锥孔加工。油石的扩张与收缩不能靠恒压珩磨的方式加工,连杆会自锁不能移动,只能采用控制推拉杆的轴向左右移动来实现。在切削过程中,随着驱动装置的作用,推拉杆直线移动,带动撑杆移动,摆杆摆动,而沿着径向均匀地涨开,使油石逐渐压向工件加工表面,随着珩磨头的旋转和推拉杆的轴向进给及油石的径向涨开,加工出的轨迹是螺旋面。当涨开到最大行程时,数控系统的程序会给交流伺服电机一个信号,推拉杆做后退运动,到达初始位置时,油石座在拉力连杆组件的作用下自动迅速缩回原位,完成一次行程;按照预先工艺流程完成锥孔的珩磨加工,不是一次完成的,需多次进给加工达到加工目的。第一过程为粗珩磨,第二过程为精珩磨,由数控自动编程实现[3,4]。

2.2 珩磨杆结构

如图4所示,珩磨杆5、8由内部可旋转的芯轴6组成,支承铜套2、7固定在珩磨杆5、8内,芯轴6由数节通过锥销连接,珩磨杆5、8采用矩形螺纹连接可实现不同长度的组合。因此,新型珩磨杆可以根据需要做成不同长度,珩磨杆旋转。通过M16螺母、推拉杆1(螺杆)和推力球轴承转化,从而带动推拉杆轴向移动,推拉杆轴向移动带动珩磨头芯轴移动,使油石座沿着径向涨开,使油石压向工件加工表面,达到磨削的目的。珩磨杆旋转,可是芯轴差动旋转,相对转速不高,采用铜套滑动配合合适,珩磨杆和芯轴差动的旋转为一个伺服轴[5]。

图4 珩磨杆的结构图

2.3 驱动装置

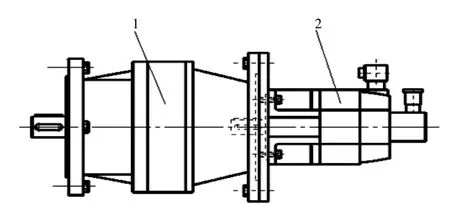

如图5所示,该驱动装置由珩磨头、珩磨杆和驱动装置组成。如果采用交流伺服电机2与珩磨杆直联,伺服电机的转速为50 r/min,力矩足够、功率稍不足。

图5 驱动装置的结构示意图

数控锥度深孔珩磨装置通过交流伺服电机驱动减速机转动,通过M16螺母、螺杆转化,从而带动珩磨头推拉杆轴向移动,推拉杆轴向移动带动芯轴移动,使油石座沿着径向涨开,使油石压向工件加工表面,达到磨削的目的。由于珩磨刀具旋转的过程中,刀具既在轴向进给,又径向涨开,这样珩磨刀具走出的轨迹就是锥面。传动比为4,可提高交流伺服电机的实际输出力矩,与磨杆箱电机实现差动转速匹配,可到1 000 r/min,圆柱齿轮减速器减速。

要想珩磨锥度深孔,必须先镗削锥度内孔,当大小头直径差大于15 mm时,需要多工步分段镗削,搭接处不光滑;小头直径为ϕ130 mm,珩磨前尺寸为ϕ129 mm,单边加工余量均为0.5 mm,对工件进行数控自动编程,全长珩磨加工锥孔[6]。

3 数控系统

通过上面机械装置的设计,锥度深孔珩磨机需要3轴控制:径向胀缩为X轴驱动,轴向进给为Z轴驱动,芯轴转速与磨杆箱主轴电机转速差动控制为第3轴驱动,数控系统的硬件接线图如图6所示。

图6 数控系统硬件接线图

CNC装置由输入输出设备、CNC装置、可编程控制器(PLC)、I/O接口电路、主轴伺服单元、进给伺服单元、主轴驱动装置和进给驱动装置(包括检测装置)等组成。设置了2台进给交流伺服电机和1台主轴交流伺服电机,芯轴和主轴交流伺服电机的光电编码器通过I/O接口电路反馈输入CNC装置,CPU进行转速比较,按照数控程序规定的转数(符合工艺磨削参数)进行控制,由数控系统按照径向扩张和轴向位移的数学公式进行插补,实现珩磨头有规律的定量径向胀缩[7,8]。

如图7所示,可以建立数控锥度深孔珩磨头的插补数学模型,建立图示x-y直角坐标系,已知杆a、b、c杆的长度,(xa,ya)、(xb,yb)、(xc,yc)三点坐标值,可以通过事先测量得到。

图7 插补数学模型图示

y1=ya-Δy,x12+y12=xa2+ya2,可推出量x1=;由于a,b杆是绕o点旋转的故有y2=(ya-b/a×Δy),x22+y22=xb2+yb2,可推出量x2=。

由于撑杆只能沿x向移动,y坐标不变,故(xbxc)2+(yb-yc)2=(x2-x3)2+(y2-yc)2;可推出量,这就是数学模型。根据数学模型公式可以编制专用插补程序,由数控厂家解决。

4 切削加工

数控深孔珩磨机床不仅能加工直孔、阶梯孔,还能加工锥孔。从美国善能珩磨公司的实际加工视频可知,工件采用两个V型支架定位、链条夹紧,锥度珩磨头旋转并进给,珩磨切削用量与直孔相同。区别在于锥度珩磨头是定量扩张的,轴向移动和径向扩胀量是有一定比值关系,由数控系统的插补程序控制,插补程序需要与数控厂家定制,华中数控同意生产“专用数控系统”。由于试件的珩磨长度为2.6 m,大头内孔尺寸ϕ200 mm,小头内孔尺寸ϕ130 mm。所以,采用常用的一端珩磨杆连接的方式,同轴度影响不大。从加工的结果看:大小头尺寸公差在0.02 mm内,表面粗糙度Ra0.1~0.4μm。

5 结论

通过上面的描述,可以获得一种任意锥孔的深孔珩磨全套技术解决方案,解决全国目前无法进行锥度深孔珩磨加工的难题,图8为实际加工片段局部图。目前,国内模具行业需要锥度深孔、塑料挤出机需要锥度深孔、环保设备也需要锥度深孔等等,它的市场应用价值很大,该技术已获实用新型专利(专利号ZL201820810259.6),可以在全国推广使用。

图8数控系统界面和珩磨机床局部视图