基于实测应变的铁路货车载荷反求研究

2022-06-10钟英凯李晓峰赵尚超

钟英凯,李晓峰,赵尚超

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.齐齐哈尔轨道交通装备有限责任公司,黑龙江 齐齐哈尔 161002)

0 引言

随着科技的不断创新与发展,对于目前铁道车辆的设计要求也逐渐精细化,为了对设计结构做出更加准确的评估判断,设计人员需要获得更为准确的载荷。对于工程结构运用的载荷历程的获取,通常是测量载荷在结构上产生的应变响应反求而得到的。

在结构动力学中,载荷反求属于结构动力学中的第二类反问题。反问题不论从解决角度还是解决难度上,都比正问题更加复杂[1,2]。而导致载荷反求解决关键难题在于必须对载荷应变响应的传递矩阵进行解耦求逆运算。这个过程由于测量载荷应变响应存在误差,导致传递矩阵具有严重的病态特性,影响矩阵解耦的准确性。对于病态矩阵的处理以正则化方法为主,如L1正则化,L2正则化等等。

本文提出了一种新的载荷反求解耦思路,以铁道货车摇枕为测量对象,在贴片位置的选择D-Optimal原则[3]为基础,载荷反求过程采用多目标规划的解耦方法,解验证铁路货车摇枕载荷反求的准确性。

1 载荷识别方法基本原理

对于结构的载荷识别问题,目前应用最广泛的是影响系数法[4],影响系数法基于以下假设[5]:

(1)线性假设:假设载荷与结构响应的变化规律成线性的,满足线性规律叠加原理。

(2)时不变假设:假设结构的动态特性不随时间而发生变化。

(3)可观测性假设:所需要的动态特性数据都是可测量的。

(4)互易性假设:结构应该遵从Maxwell互易性原理。

影响系数法生成的线性矩阵方程可以用如下关系式表示[6]:

式中,εg×1表示未知载荷工况下的应变分布,Fn×1表示未知载荷工况下的载荷分布,Ag×m表示影响系数矩阵,Pn×m表示单位载荷矩阵,βm×1表示线性系数,g表示应变测点数量,m表示单位载荷工况数量,n表示载荷加载点数量。

对(1)(2)进行整理得到一个关于载荷与应变之间的方程:

[K]矩阵受应变分布和载荷分布的影响,定义为载荷与应变之间传递矩阵,可以通过物理试验实际测量或者有限元仿真分析获取。

式(3)存在解耦难题,即已知应变ε和推导出传递矩阵[K]后求解F时,因应变ε存在识别误差,必定导致求解的载荷F不准确。本文从以下两个方面对公式(3)解耦改进:(1)对传递矩阵选取进行设计;(2)改进解耦方法,通过建立数学模型的多目标规划的方法求解式(3)。

2 摇枕载荷反求方案

基于本文提出的改进方法,设计摇枕载荷加载反求试验,研究验证方法的可靠性。过程按照如图1流程进行。

图1 工程问题载荷反求常规流程

该流程第一个问题是如何合理选取应变测点数量和位置,应变测点数量和位置的选取将直接决定传递矩阵[K]。本研究先建立有限元模型,采用True-load软件的D-Optimal原则寻找贴片位置分布应变片。此方法已在文献[7]详细叙述。

该流程第二个问题是由于测量误差不可避免的分布在应变测量中,需要引入有效的方法来求解线性矩阵方程(式3),本文提出多目标规划法反求,建立如下数学模型:

该模型中,εgi代表应变分布矩阵第i行的行列式;Kgi×n代表传递矩阵第i行的行列式;目标函数fi(x)表示实测数据与理论数据之间的误差率;e代表测量误差;约束函数hi(x)表示限制目标函数误差率在测量误差范围内。

测试误差e要基于测试条件设定。对于不同的测试构件,测试误差e也不同。测试误差e的设定要大于实际测量中所出现的最大误差,才能保证真实载荷包含在解集内。测试误差e的确定可以通过预实验得到的实测值与计算得到的理论值对比,从而得到合适的测试误差e。

此问题数学模型的解集设定为所有满足约束条件的整数解或更高精度的小数解。该解集为一个非劣解——Pareto解集。为此Pareto解集引入一组最接近Pareto最优域的解,本研究采用对所有有效解求均值的方法来得到该模型的唯一解。

3 算法比较

本节针对最小二乘法,Tikhonov正则化以及本文提出的多目标规划等三种方法求解常规模型的精度进行验证分析。以方程K F=ε进行验证,现假设:

对ε施加微小扰动δ=[1-3 2]T。真实值ε变成ε*=ε+δ=[27 25 333]T。此时数据的误差率见表1。

表1 算例数据误差率

分别应用最小二乘算法,Tikhonov正则化[8]算法及多目标规划法反求在该微小扰动下的F,结果见表2。

表2 不同算法计算结果比较

由表2可知:当多目标规划求解在测量误差设置为15%的时候的数据准确性最高。通过该算例验证了该方法的可靠性。

4 摇枕实测数据分析

基于ZK-1型转向架摇枕作为研究对象,进行的载荷反求的试验和研究。来验证该算法对于铁路货车结构计算结果的准确性。

首先建立摇枕的有限元模型,再采用以Tie绑定连接圆心和表面节点的约束施加方法限制6个自由度,并对圆心按照简支梁的方式加以约束[9]。建模为实体建模,单元类型以四面体为主。

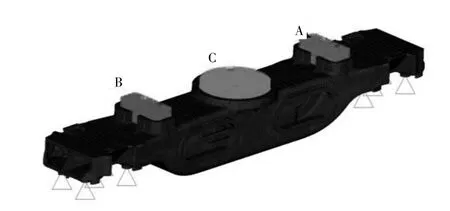

图2 摇枕有限元模型

建模完成后单元的有限元个数为525152个,节点数为131512个。设计试验工况为三个单力组合工况:A侧旁承、B侧旁承、C心盘同时加载1kN的载荷。

有限元模型处理完毕,将计算结果导入Trueload软件,依据D-Optimal原则进行最佳贴片位置计算,对于Ture-Load软件计算该模型贴片位置的可靠度,已在文献[7]中验证完毕,故采用此方法进行贴片位置的处理计算。

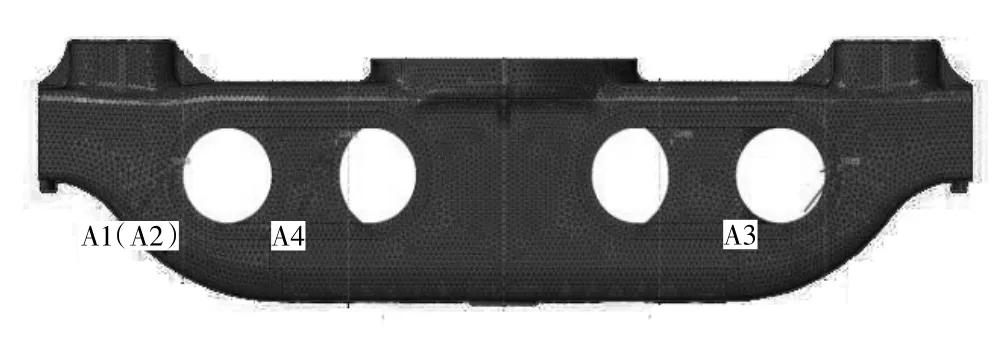

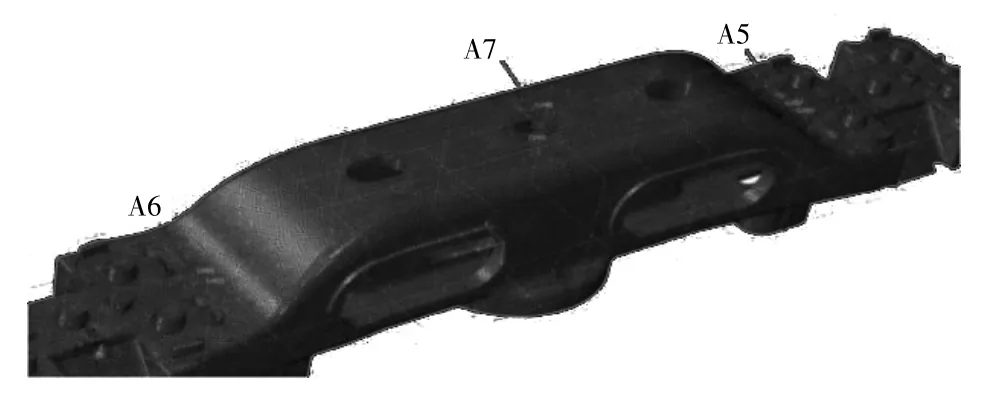

设置贴片应变片数量为7个,求得贴片数量位置如下:A1、A2位于A端旁承下筋板的两侧,A3位于B端同样的位置,A4位于心盘下筋板近A一侧,A5位于A侧旁承端,A6位于B侧旁承端,A7位于中央开孔周围。测点具体位置如图3和图4所示,测量的数据为每个测点下的方向应变。

图3 计算优化最佳贴片位置

图4 计算优化最佳贴片位置

在ZK-1型转向架摇枕结构按照上述贴片位置进行试验,本次试验采用对同一工况相同测点位置实施多次不同强度的加载,目的是为了确保测量数据准确性,排除单次测量误差的干扰。每次加载的应变数据记录见表3。

表3 摇枕贴片应变实测数据

基于表3摇枕贴片应变实测数据,通过最小二乘法拟合,可以发现测点方向应变与所得应力之间有明显的线性关系,在这里列出A侧旁承的拟合图像,如图5所示。

图5 A侧旁承各贴片位置加载拟合情况

对B侧旁承与心盘测点数据进行同样最小二乘法拟合。分析处理不合理数据,保留其他合理数据,如A5、A6、A7测点在B旁承加载序号4、5数据存在明显测量误差,不满足线性关系。在计算时应该舍弃错误的测点。通过每个测点的数据拟合,即可得到在该贴片位置分布下的传递矩阵。求得数据见表4。

表4 传递矩阵系数

基于加载单工况数据得到的传递矩阵系数,来验证当多工况时,使用多目标规划法载荷反求的准确性。表5是当多工况加载时的测量数据与理论准确数据及它们的误差值。

表5 多工况实测数据及理论数据对比

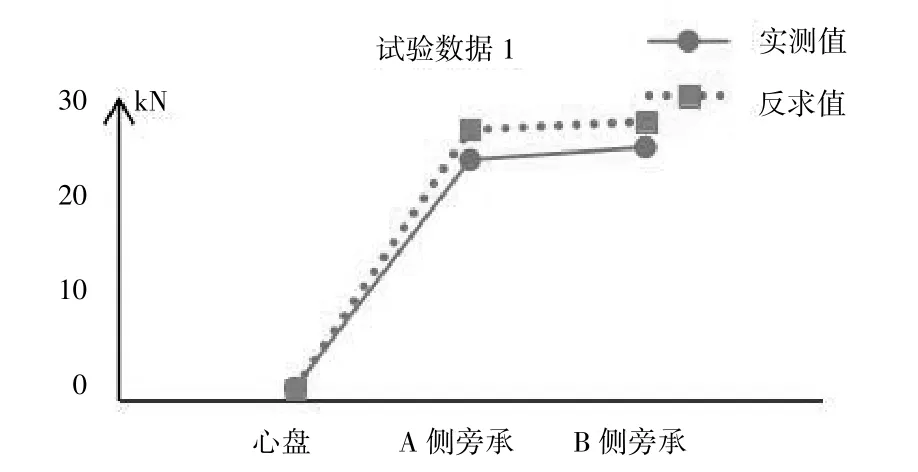

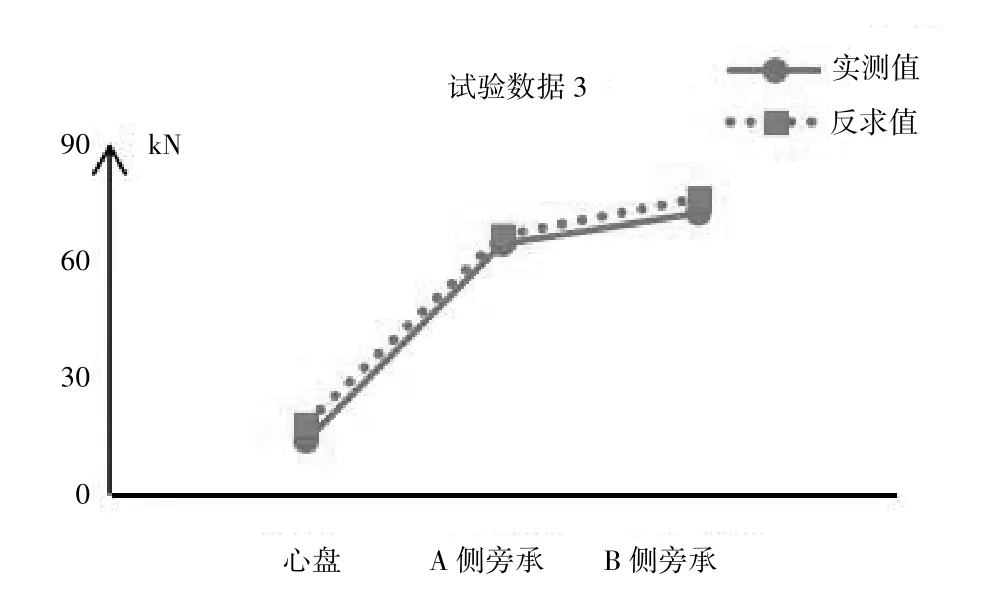

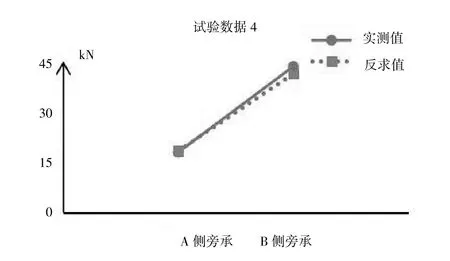

在应用多目标规划法反求该模型时,首先应确定针对该模型最合适的测试误差e。以表5中的试验数据1作为预实验数据,得到在该测试基础下的最大侧点A4的误差率为24.7%,测试误差e的设置应大于此值,故在该模型中考虑的测试误差e取25%来进行求解。每组试验数据在求得所有有效解后均值处理,得到该试验结果最优解,对所有结果进行反求,得到的反求数据记录于表6,将不同试验下的实测数据与理论数据对比得到图6至图10共5组对比数据图。

表6 多工况实测数据及理论数据对比

图6 试验数据1实测及理论数据对比

图7 试验数据2实测及理论数据对比

图8 试验数据3实测及理论数据对比

图9 试验数据4实测及理论数据对比

通过表6数据及图6至图10可知,基于本次研究设计的转向架摇枕模型贴片方案,在应用多目标规划方法所求载荷的反求结果与试验结果数据趋势相同,计算数据可信度高,误差均在可接受范围内。

图10 试验数据5实测及理论数据对比

5 结语

以铁路货车摇枕为研究对象,应用多目标规划方法载荷反求,在数学模型下通过设定合理的测量误差e,最终计算得到与实际加载相近的载荷值,验证了该方法的合理性,得到如下结论:

(1)在误差波动大于20%的情况下,该方法对关键载荷的计算可靠度高,验证了该算法在计算高误差测量数据的关键加载情况下具有较高的可靠度。

(2)此方法对于测量误差e的选取较敏感,测量误差e应依据不同的测试情况不同设定。

(3)该方法的适用范围只能在线性结构中,并且对于微小载荷的识别不明显。