导引头点频源多套自动测试系统设计

2022-06-10李茂汪子琦陆丽琴何正宣

李茂,汪子琦,陆丽琴,何正宣

(中国电子科技集团公司第二十九研究所,四川成都,610036)

0 引言

点频源模块广泛应用在通信、雷达、导航、电子侦察、干扰和抗干扰、宇航、卫星通信、遥测、遥控、广播、电视以及现代测量仪器仪表等无线电技术领域,是现代电子对抗武器装备的重要组成部分。导引头点频源主要为信号处理器、数字处理器提供参考基准信号,为导引头接收机的本振信号提供时钟信号,是构成导引头的关键部件,它的性能优劣直接影响到导引头的整体性能[1-3]。

首先,点频源作为导引头的核心部件,其测试覆盖性要求高,测试指标项目多,包括输出频率、输出功率、杂波抑制、谐波抑制、相位噪声等等,各指标项测试频率点多,因此其测试过程复杂。其次,由于导引头点频源对质量稳定性要求高,在生产过程中需要经过多次环境筛选试验,在各个工序均需要进行全程加电测试,这种多工序多指标的测试要求,使得人工手动测试点频源的难度大、时间长、工作量大、频繁更换测试射频电缆易出错。最后,由于近年来产量的提升,仪器、设备等资源已无法满足要求,需要利用其中一套产品的等待时间完成另外几套产品的测试,即一个测试系统在一个生产周期内需要由测试一套产品优化为测试多套产品。

基于以上分析,手动测试的方式已无法满足当前的生产需求,急需开发针对点频源的自动测试系统,实现点频源的多套自动测试,提升生产效率,以满足客户对于质量和交付期的要求。

1 系统硬件组成及工作原理

1.1 系统硬件组成

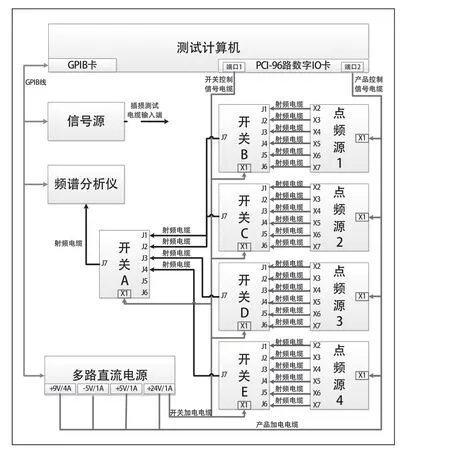

导引头频率源多套自动测试系统由频谱分析仪、信号源、多路直流电源、测试计算机、GPIB卡、PCI-96通道数字IO卡、单刀六掷射频同轴开关、测试机柜、连接系统所需的电缆等组成。根据系统设计要求,要实现点频源的多套自动测试有两个关键点:自动和多套。硬件的设计将围绕这两个目标展开,详细分析如下。

首先构建自动测试的硬件能力。对于频谱仪、信号源与直流电源的控制,采用仪器控制中最常见的GPIB总线[4-5],其具有低时延、高可靠的、带宽适中的特点。因此频谱仪与直流电源均需具备GPIB接口。对于产品的控制,采用自主开发的PCI-96通道数字IO卡实现。

其次构建多套自动测试的硬件能力。单个点频源有六个射频通道需要测试,需要一个单刀六掷射频同轴开关实现自动测试,多套产品则需要构建开关网络实现多套产品测试的射频通道切换。

经过以上分析,系统的硬件组成框图如图1所示。

图1 系统硬件组成框图

1.2 系统工作原理

完成测试系统硬件搭建后,首先测试所有通道的插损:将连接点频源输出端口的射频电缆连接至信号源,由测试计算机通过GPIB总线控制信号源输出相应的频率及功率,频谱分析仪接收信号后上报至测试计算机,据此计算出各通道插损。由测试计算机通过GPIB总线控制多路直流电源给4套点频源和5个单刀六掷射频同轴开关供电,通过PCI-96通道数字IO卡下发测试指令控制点频源依次开始6个通道参数测试,点频源的射频信号进入单刀六掷开关,计算机通过PCI-96通道数字IO卡控制开关通道切换,四个分开关的输出信号进入总开关后经切换通道输出至频谱分析仪,频谱分析仪对点频源产生的信号进行测试,并将测试数据通过GPIB总线上报至测试计算机,由测试计算机对数据进行分析,判定是否合格并生成测试报告,完成多套产品的自动测试。

2 系统软件设计

系统软件需实现仪器状态设置、开关通道切换、时间轴控制、产品协议解析、仪器驱动、指标测试、报表生成等功能,软件开发环境选择Microsoft Visual Studio 2010,开发语言选择C#。C#语言编程简洁高效并有可靠的内存回收机制,非常适合进行自动测试平台的开发。

2.1 软件模块设计[6]

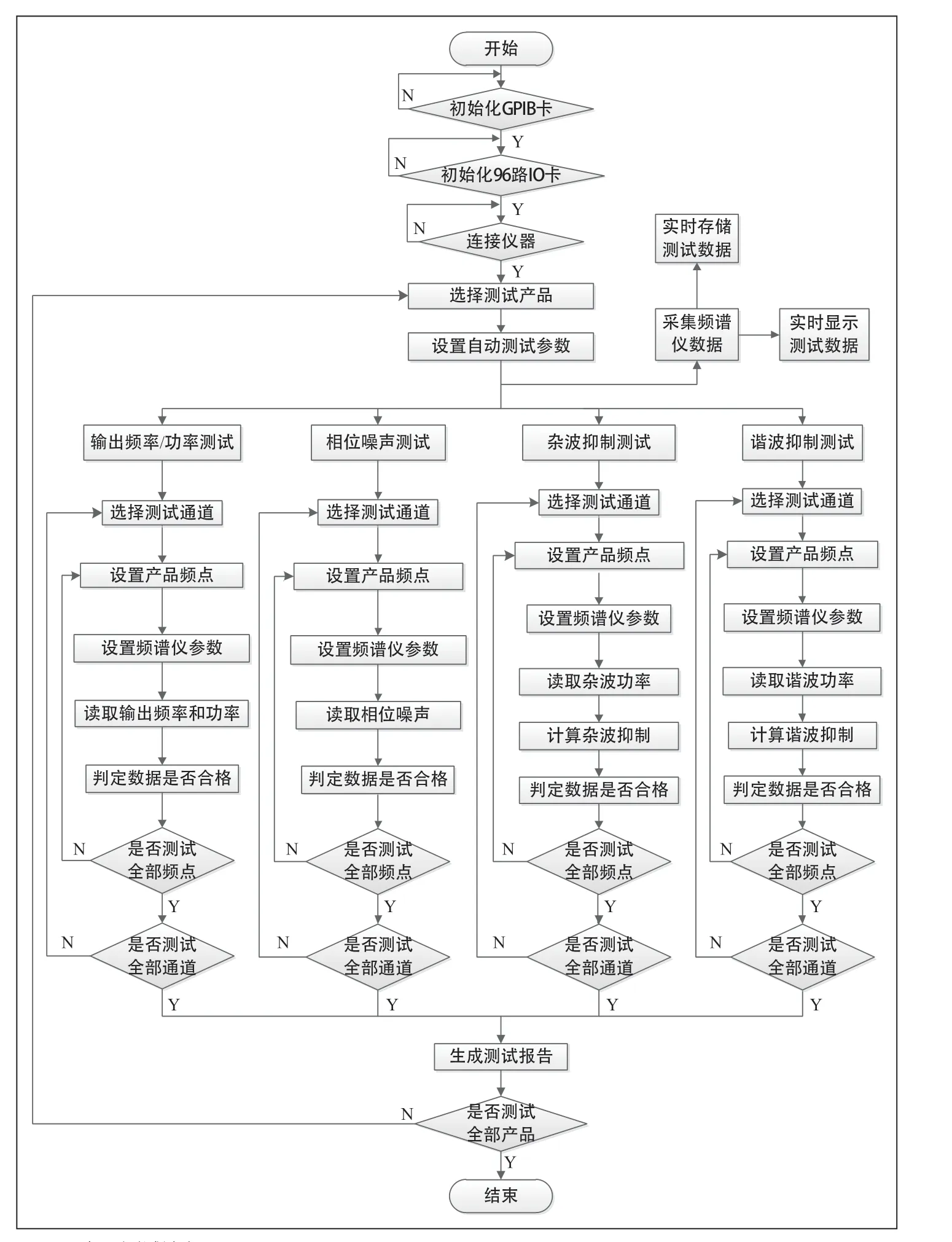

点频源自动测试系统软件采用模块化的开发模式,每个模块实现独立的系统功能,根据自动测试要求,系统软件主要包括硬件驱动模块[7]、产品参数配置模块、多套循环定时模块、产品参数自动测试模块、数据监控及分析处理模块、报表生成模块等功能模块。

(1)硬件驱动模块:包括信号源、频谱仪、多路直流电源、单刀六掷射频开关等设备的驱动库,通过GPIB、PCI-96通道数字IO等总线按照指定的程控协议对相关设备进行初始化、参数设置等。

(2)产品参数配置模块:对结构化配置文件XML进行节点解析,配置待测试产品的信息以及测试项目,读取待测产品课题编号、待测通道、待测参数指标、合格判据等测试参数信息。

(3)多套循环定时模块:点频源作为某装备的重要组成部分,需保证在复杂环境下产品的可靠性,因此某工序需要连续进行数十个小时高低温循环测试,产品与设备需要反复加电、断电、参数设置等。通过定时器控件对加电线程、测试线程进行时间轴控制,满足定时循环测试的一键式测试需求。

(4)产品参数自动测试模块:按照产品规范对点频源的输出频率、输出功率、杂波抑制、谐波抑制、相位噪声等指标进行测试方法编写及封装,完成指标测试及合格判断。

(5)数据监控及分析处理模块:对多套产品上报的数据进行报文监听和解析,按照产品通信协议进行解包,结果实时显示于采集窗口。对测试数据进行分析处理,不合格数据自动报红,提醒测试人员进行异常处理。

(6)报表生成模块:调用Microsoft Office Word交互接口,对测试数据、测试项目、产品编号、测试地点、温湿度环境条件等进行记录并自动输出标准化的Word报表,对数据进行完整准确地存储,实现质量问题数据可追溯的功能。

2.2 主要函数说明

OpenInstrument()函数用于对仪器进行初始化设置,建立测试计算机与信号源、频谱仪、多路直流电源、单刀六掷射频开关之间的通信链路。

PfsTestFrePow()函数用于控制点频源的输出功能通道和工作频点,实现输出频率/功率的自动测试。

PfsTestPn()函数用于相位噪声的自动测试。

PfsTestCs()函数用于杂波抑制自动测试。

PfsTestHs()函数用于谐波抑制自动测试。

SaveResults()函数用于记录保存测试结果,自动生成标准化的word测试报表。

ChannelSelect()函数用于选通指定点频源的指定通道。

LoseTest()函数用于对测试环境的各个测试通道进行插损测试。

TestDisplay( )函数用于执行测试线程,并将测试结果实时显示至UI。

GenTime()函数用于按用户配置生成测试时间轴,通过计时器对时间块进行计算,并定时触发相应测试动作。

综上所述,具体的产品测试流程如图2所示。

图2 产品测试流程图

2.3 用户界面设计

UI(用户界面)设计采取“以用户为中心”[8]的设计准则,界面设计强调主体信息,弱化附加信息;强调功能至上,弱化设计风格;简洁实用,符合测试人员操作习惯,同时兼顾了逻辑性和美观性。界面如图3所示。

图3 自动测试程序用户界面

用户界面总体分为左右两大部分,左边部分主要完成基本信息设置功能,包括测试信息填写、仪器参数设置、测试指标项选定、启动按钮等等;右边部分主要为数据实时显示窗口,包括多套循环时间显示、各指标测试数据实时显示、插损测试数据显示等等。此外,每一步操作均有弹窗提示,用户体验良好,一旦启动自动测试,整个测试过程无需其他操作,系统将自主完成测试、数据分析、数据存储和显示等功能。

3 系统应用实例

为验证该测试系统的准确性和可靠性,随机选取4套某点频源进行验证。首先采用手动方法对4套产品的所有通道、所有指标项进行覆盖性测试,并记录结果;然后利用该多套自动测试系统对4套产品进行测试,并自动记录结果。反复进行3次上述测试,取平均值,将手动测试结果与自动测试结果进行比较,其中一套产品的测试数据结果对比如图4所示。结果表明自动测试与手动测试结果基本一致,准确性好、可靠性高,满足产品规范的检验要求;同时,实际测试的时间点与时间轴设定的测试时间点完全相同,满足多套产品定时循环测试要求,测试系统达到设计目的。

图4 手动测试与自动测试结果对比图

4 结论

本文研究了以GPIB总线和PCI-96通道数字IO技术为基础构建了硬件平台,在Visual Studio 2010开发环境内基于C#语言开发了系统的测试软件,设计了“以用户为中心”的交互界面,实现了导引头点频源自动测试系统设计,之后对该系统的性能进行了实际应用验证,效果良好。该系统目前在我所已经成熟运用,并且经过了上百套产品的长时间检验,可靠性高、稳定性好。该系统运用后解决了点频源相位噪声、谐波抑制、杂波抑制等复杂指标的测试难题,实现了多套产品的全自动测试,将测试时间缩短到了原来的六分之一,极大地提提升了测试效率,保证了产品质量,缩短了交付周期。

得益于“搭积木”式的硬件设计以及模块化的软件设计,该系统具有良好的拓展性,可适应更多套产品的自动测试。此外,针对不同型号的点频源测试指标和接口,该系统预留了可配置的软硬件开发接口,有良好的可移植性及通用性,能够有效缩短类似自动测试系统的开发周期。