如何破解制造业转型升级痛点?

2022-06-10中国报道张利娟

文︱《中国报道》记者 张利娟

制造业是立国之本、强国之基。2012年至2021年,我国制造业增加值由16.98万亿元增长到31.4万亿元;制造业增加值已经连续12年位列全球首位。我国工业拥有41个大类、207个中类、666个小类,是全世界唯一拥有联合国产业分类中所列全部工业门类的国家,有220多种工业产品产量居世界第一位。

“十四五”时期,是建设制造强国、构建现代化产业体系和实现经济高质量发展的重要阶段。但今年以来,因疫情反复,制造业遭遇较大发展困难;同时,制造业工厂向东南亚国家转移,也引起各界关注。“拥有核心竞争力才是关键。中国制造业正经历转型升级,要夯实贸易发展的产业基础,增加技术含量和品牌含量,形成产业集群。”商务部研究院国际市场研究所副所长白明说。

转型升级痛点多

中国制造业的国际竞争力在过去很长一段时间体现为成本优势,但随着人口红利消失和贸易摩擦成为常态,中国制造业的成本优势难以为继,要想保持或持续提升国际竞争力,必须在创新上发力。

近年来,中国制造业企业的创新能力在持续增强。制造业企业总体上的创新投入、创新产出都在快速增长,创新协同能力持续提高,创新绩效持续改善。然而,不容忽视的是,在转型升级过程中也还面临诸多痛点和挑战。

“在数字经济背景下,传统制造业的智能化改造和数字化转型在我看来是必然趋势。”波司登创始人、波司登集团董事局主席兼总裁高德康在接受《中国报道》记者采访时说,“作为我国传统制造业,纺织服装产业如何通过数字化、智能化实现升级发展,一直是产业发展重点思考的问题。尤其是在我国制造业低成本优势逐步减弱的背景下,数字化、智能化转型也成为提升纺织服装行业竞争力的重要途径。”

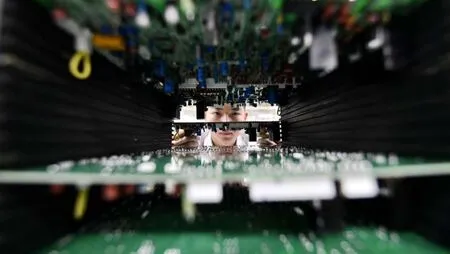

近年来,唐山市以高新技术产业开发区为依托,在支持老牌企业实施智能化改造的同时,积极培育高新技术企业。图为唐山一家企业工人在整理电焊机电路板。

2021年11月19日,观众在2021世界制造业大会上观看运行中的智能机器人。

然而,转型并非易事。从2014年就开始探索全链路数字化和智能化转型的波司登,一路走来也遇到过一些难题。“作为传统的纺织服装企业,团队整体对数字化的理解与新兴产业的企业相比差距很大;数字化建设成本高、系统性强,光有决心是不够的,还需要投入大量的资源和时间。此外,这项工作需要跨越部门、跨越组织边界,协同整合资源,需要企业同步推进组织变革,这对企业的‘共生’能力提出了很高的要求……总之,整个过程都不是一帆风顺的。但在这场数字化变革中,企业坚定地拥抱改变,快速作出调整非常重要。”高德康说。

不单是传统的纺织服装业,中国作为世界第一钢铁大国,钢铁业在转型升级过程中亦是如此。“近年来,我国钢铁工业高速发展,钢铁产量与消费量不断攀升,但当前仍面临诸多发展难题。”中国金属学会常务副秘书长王新江告诉《中国报道》记者,钢铁产业面临产业体系不完善,产业链不完备;集中度不够高,布局不够合理;智能制造领域的关键技术及核心基础部件仍依赖进口;以产学研用为主的创新研发体系发展不平衡等。

“总体来说,我国制造业面临‘大而不强’的局面。”采访中,不少业内人士都如是告诉《中国报道》记者,“制造业面临核心技术缺乏,发展质量不高,附加值低、利润低的问题;产业集群分散,地区之间竞争在一定时间范围内促进了制造业发展,但现在却出现了负面效应,比如在招商引资中形成的无序竞争;同时,中国制造业目前还在受‘夹板气’,高端制造业回归欧美,低端制造业青睐东南亚。”

在用友精智工业互联网总经理张友明看来,我国制造业在转型升级中主要面临四大痛点。一是缺人才,制造业转型升级需要吸纳战略型、领军型人才以及复合型、创新型人才,目前面临人才吸引力不足的局面。二是人员成本太高,大多数制造业企业的利润增幅在下降,但人员成本却一直在上升。三是缺核心技术,一方面部分企业没有能力去创新,又招不起高端型技术人才。另一方面企业对于创新的顾虑较多,一则担心创新投入不一定有回报,二则害怕创新成果不能得到很好的保护,容易被抄袭。四是缺乏安全感,在目前的国际形势下,从国外引进技术、设备、软件等都具有不确定性和不稳定性。

多举措破解痛点

面对转型升级过程中的诸多痛点,该如何破解?

在5G、云计算、物联网等数字技术的发展下,企业或多或少都已经进入数字化、智能化阶段。高德康以服装行业为例指出,很多服装企业在数字化转型中,对转型的战略规划并不清晰或者战略与业务发展不同步,二者的关联性没有建立起来,导致企业数字化转型难以带动业务发展。“其实,企业数字化能力既是技术能力,也更是业务运营能力,必须实现技术与业务的高度融合,真正把数字技术变为企业发力竞争的战略新优势,才能取得较好的效果。”高德康说。

王新江指出,目前我国智能制造领域的关键技术及核心基础部件仍依赖进口,必须建立以企业为中心的数字化系统研发体系,同时还要加强前沿技术攻关,实现科技自立自强,提升国产化水平。此外,还要加强标准化建设,发挥标准引领作用。

“破解痛点需要政府和企业两侧同时发力。”张友明告诉《中国报道》记者,政府第一要解决人的问题,加强人才培育、培养,因地制宜出台相关政策;第二,加强知识产权保护,知识产权保护不仅仅是一纸文件,要从各方面加以落实;第三,加大研发投入的退税退费;第四,在关键技术上应该学习航天业,通过举国体制进行技术攻关;第五,加强全国统一大市场建设,解决区域之间的竞争问题以及关键技术研发的市场问题;第六,企业要把握数字化、网络化、智能化方向,大力推动智能化生产,有实力的企业还是要积极研发新的技术,不要做成本性竞争,要有核心技术。

在中国工业经济联合会会长李毅中看来,制造业转型升级,应加大研发投入,推进“产学研用”相结合;大力发展数字经济,推进新一代信息技术和工业制造业深度跨界融合;同时,要发挥有效投资的关键作用,补短板、强弱项、调结构,无论是优化存量进行绿色化、智能化、高端化技术改造,还是发展增量建设高技术产业、新兴产业,都需要投资支撑。此外,要不断改善营商环境,实施更大规模的减税降费,进一步激发国有企业活力,支持民营企业的政策要落实见效。

助力“双碳” 技术升级是关键

绿色和低碳已成为中国经济、社会、生态发展转型的基本指导原则与重要评判标准。其中,制造业的碳减排是碳达峰碳中和目标实现的重中之重。在不少业内人士看来,对中国来说,节能减排是“达峰”手段,能源替代是“中和”途径,技术升级是“双碳”目标实现的关键。

“高能耗、高污染、高排放产业和低端制造业(即‘三高一低’)企业在更新设备时,应该选择智能化的生产设备。”谈及制造业如何助力“双碳”时,张友明说,从生产端来讲,制造业企业应该进行生产方式的变革,通过上智能化系统把各种生产要素连接起来,打通产业链,实现对资源的智能化调度,从而减少浪费。此外,还应积极发展循环经济,将制造生产纳入循环经济整体框架,最大程度降低制造业转型升级对能源与资源的需求。

钢铁工业是中国第二大碳排放行业,促进钢铁行业转型升级和节能减碳,将是实现“碳中和”的重要路径。对此,王新江表示,应进一步重视钢铁业高质量发展,推动绿色低碳新技术运用,可以把实用技术作为清单列出来,从而帮助企业推动研究前沿技术;推进节能减耗,实行能源消耗总量和强度“双控”;推进“两化”融合、智能制造,让钢铁业生产效率更高;完善碳交易市场,构建钢铁全过程低碳管控及评估平台,实现企业碳排放信息的智能化管理;企业则应优化产品结构,注重品牌建设。

“中国制造业要实现‘双碳’目标,需加快建立自主可控的绿色低碳技术创新体系。”上海市人大常委会副主任肖贵玉撰文指出,围绕服务于制造业低碳转型升级的原料/燃料替代、工艺技术改进和碳捕集与利用三大核心目标,要加快开发工业节能、氢能制备与储运、零碳电力、工业流程优化、碳捕获与碳汇等关键低碳技术,满足特定行业和关键环节的减碳需要;聚焦清洁能源、余热利用、梯级利用、高效电机、变频调速、高效保温、锂电储能等领域,要开展一批具有战略性、前瞻性、颠覆性的低碳共性技术攻关,满足中长期制造业全行业节能减碳的技术供应需要。此外,还要加快推进低碳技术创新的成果转移转化。