卷烟工艺中切丝宽度的均匀性问题探讨

2022-06-10朱键滢

朱键滢

摘 要:在新时期,卷烟生产应融合精细管理思想,加强工艺精细设计,提高制丝质量,维护现有客户,挖掘潜在客户,以精细工序增加卷烟体验。文章以卷烟工艺为出发点,采用T检测、离散分析方法、宽度控制技术等,控制切丝寬度,确保烟丝宽度更均匀,融合制丝管理方案,从工艺精密性视角,保证切丝宽度的控制精准性,为卷烟质量控制提出技术指导,希望为推动行业发展提供借鉴和参考。

关键词:卷烟;切丝;材料

中图分类号:TS4 文献标识码:A 文章编号:1674-1064(2022)04-0-03

DOI:10.12310/j.issn.1674-1064.2022.04.020

严峻的市场竞争中,合理控制烟草产品生产工艺是推动烟草行业发展进步的有效措施。在制丝各环节中,切丝工序较为重要。制定工艺任务时,要依据制丝规范处理烟片,切割成的烟丝,应保证宽度均匀性,符合制丝加工的各项规定。切丝宽度的控制质量直接决定着烟丝结构美观性、卷烟感官体验。因此,要以精细化制烟工序为出发点,积极探索宽度控制工艺,保证制丝质量。

1 制丝分析

1.1 准备工作

针对制丝均匀性,准确获取切丝宽度参数,准备切丝操作的用具与材料。选择具有代表性的卷烟产品,作为宽度数据采集目标[1]。

以烟草生产单位的切丝设备,作为切丝操作的主体,切丝设备有2台,型号为SQ341。

使用投影仪,放大切丝成品,准确测量烟丝宽度,确保宽度均匀性分析的准确性。

1.2 烟丝切割方法

将备用的卷烟样品进行叶片等量分组,分成两组,每组质量取2 500 kg。使用切丝设备时,叶丝宽度设计为1 mm,合理控制刀门,使刀具压力、切割转速保持一致。在切丝设备平稳运行时,取出切割完成的叶丝,取样3次,测量叶丝宽度。制丝分析准备了2台切丝机进行卷丝切割宽度对比分析。

第一组切丝机的30组叶片切割宽度保持在0.89 mm~1.12 mm,第二组切丝机的30组叶片切割宽度保持在0.74 mm~1.23 mm。

1.3 切割数据处理方法

1.3.1 T检验

借助T检测方法,测定两组切丝设备的叶丝切割宽度情况,对比两组数据的均匀性。假设两组切丝宽度的均值为0.9 mm,一组切丝资料的标差为1.0209,两组切丝结果的标差为1.002。两组差值预估结果为0.0187,差值比例为95%。经过T分布结果可知,在95%置信范围内表现不突出,两组设备切丝宽度一致的假设不成立。

1.3.2 离散分析

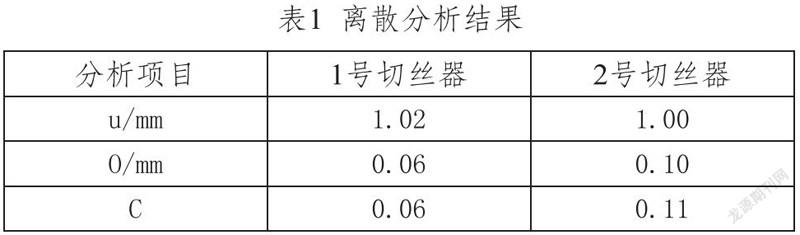

使用离散公式:C=O/u。公式中,C表示切丝宽度两组30个样本的离散归一度;O对应宽度资料的标准差,u表述宽度测量资料的平均结果。离散分析结果如表1所示。

由表1可知,1号切丝器的卷丝切割宽度参数的离散程度更趋近于0,平均性比2号切丝器更好。由此发现,使用离散分析方法,能够以量化视角,表达切丝宽度数据的分布状况,更易于分析宽度的均匀性。

1.4 切丝分析

结合两组切丝器的30组叶丝宽度数据分析发现,在均等设计宽度为1 mm时,两组切丝器处理的叶丝宽度表现出差异性。因此,加强叶丝均匀性控制,成为课题研究的关键。

2 切丝工艺优化

2.1 宽度控制程序的研发过程

2.1.1 卷丝切割宽度控制技术概述

烟草生产包含制丝、烘丝等多个工艺环节。在卷丝切割宽度控制方面,烟草单位对其重视较少,导致出现卷丝切割宽度不均、人们体验不佳等问题,不利于烟草单位的有序发展。针对卷丝切割宽度问题,要融合精细管理、精密工艺等思想,采用宽度控制技术控制卷丝切割宽度,保障卷丝切割宽度均等。

宽度控制技术是在制丝程序中使用定长刀具控制卷丝切割宽度。定长刀具表现出刀片厚、锯齿密集等特点,刀片厚度仅有3 mm。刀具使用的精密性直接关系到卷丝切割宽度的准确性。一般情况下,卷丝切割宽度参数设计为1 mm,控制偏差在0.05 mm以内,使用定长齿形刀片,优化卷丝切割设备的各类零件。

2.1.2 切丝宽度控制的现存问题

卷丝宽度控制技术能够高效应对烟丝宽度不均问题,确保宽度均匀。对卷丝切割宽度的切割刀具进行定长优化,使用齿形刀片,保证宽度控制的精密性。更换刀具时,要合理调整砂轮、刀辊间隔等结构。工艺优化时,需要改动的部件较多。如果烟草切丝生产量较高,会对烟草生产形成影响。

2.1.3 工艺优化目标

结合宽度控制改造实际存在的问题,应采用独立的宽度控制程序,以此保障叶丝宽度均等,增加制丝质量,减少更换刀具产生的影响,优化改造成本。为此,确定工艺优化目标为叶丝宽度控制标准1 mm±0.05 mm。

2.2 卷丝宽度控制程序的安装位置

在切丝机表层添加的宽度控制工艺,是保证卷丝均匀性的关键因素。此工艺安装在烘丝前。为控制切丝宽度的偏差量,在切丝、烘丝两项工艺之间,增加卷丝宽度控制程序。宽度控制程序的具体设计范围,在切丝程序后的225#出料、226#振槽两项工艺之间。

2.3 工艺优化

在确定宽度控制程序点位后,合理安装宽度控制程序。为保障宽度控制程序安装的有效性,改进225#与226#两个位置的工艺生产结构。在切丝、烘丝两项工艺体系优化时,以成本控制为改进理念,减少成本支出,借助图纸验算、现场模拟等活动,尝试改变225#出料角度,从20°调整至22°,出料高度增加200 mm,以此保障宽度控制程序安装的顺畅性,烘丝程序不予改动。

宽度限长程序的安装方位示意图如图1所示。图中,叶丝限长设备的装设位置是叶丝宽度控制程序的安装点位,在宽度控制程序中,融合精准控制算法,以控制叶丝宽度均等性,减少宽度均匀性不足问题。

在改进225#的角度、高度时,需要对出料设备前方进行高度调整,出料机高度增加150 mm,确保设备改进效果。完成高度调整后,应保证整机运行的平稳性,可使用工字钢结构,确保各系统对接质量,在设备上方添加螺栓,减少设备晃动。

2.4 宽度控制程序的移动导轨

叶丝宽度控制程序安装完成时,需要设计叶丝移动导轨,保证宽度控制程序的使用便利性。经过多次研究发现,移动导轨应设计为菱形,以保障滑轮定位的准确性,增强设备运行的平稳性[2]。

2.5 宽度控制程序的安装方法

优化225#出料程序,结合宽度控制程序的实际规格,调整出料斗的长、宽。

优化叶丝宽度控制程序的输料装置。在工艺中,以225#出料程序,作为宽度控制程序的输料装置,应去除宽度控制程序自身携带的输料装置。

在宽度控制程序的工艺方位,安装设备加装机架。

为保障程序运行时,各工艺运转不受干扰,采取导轨悬空设计措施,确保226#出料顺畅。

安装人员要规范安装宽度控制程序的电控模块,确保布线准确,增强施工规范性,稳定变频设备,实施宽度控制程序的试运行,验证其叶丝宽度控制的有效性,借助离散分析方法测定宽度均匀性。试运行时,取样3组,每组20片烟叶,叶丝宽度离散结果为0.03,保障宽度均匀性,证实此种优化工艺具有可行性。在宽度控制程序不運行时,使用防护罩,给予安全防护。

3 宽度均匀性的其他改善措施

3.1 更新工艺设备

烟草工艺管控人员,要关注市场科技的动态,及时引入生产工艺,升级现有设备,借助先进科技,增强烟草生产能力。在设备更新中要关注切丝各环节的技术发展动态,以卷丝宽度为出发点,积极探索具有较强生产精准性的技术,以逐步改善宽度不均问题,助力企业发展。

3.2 提升人员专业性

烟草单位在实际工艺精准控制时,应加强人员专业性建设,使其明确制丝质量的重要性。必要时,融合企业文化、人才技能考核等工作,降低人为工作失误的可能性[3]。比如,在设计切丝宽度时,参数以1 mm为标准,如果人工输入为1 cm,改变了计量单位,将会造成批量烟片切丝质量问题,延误烟草产品的生产进度。因此,要配合绩效考核方案,加强人员管理。

针对烟草单位内部的人员,以切丝机数量为小组划分依据。例如,烟草单位有四台切丝机,分出四个生产小组,每月进行切丝宽度评比,对于“抽样—离散”检测叶丝宽度大于0.06 mm的小组,要对整组进行切丝宽度工艺培训;对于检测结果小于0.04 mm的小组应给予奖励。以此,保证参数输入准确性,减少卷丝宽度不均的问题,逐步提高切丝的均匀性。

3.3 批量产品切丝宽度检查

烟草单位每月要进行一次切丝宽度的抽检工作。如果发现抽检结果大于0.06 mm,要及时排查切丝不均的原因,从人为操作不当、设备更新不及时、工艺参数不准确等方面,逐一进行工艺检查,防止切丝不均的问题再次出现。

针对切丝宽度不均的卷烟产品,要单独采用宽度控制技术,在宽度均匀时,再次进行产品包装。借助宽度检查、精度控制的工艺管控流程,逐步提高宽度均匀性,切实减少切丝质量问题。

3.4 运维工艺

在切丝机运行期间,使用PLC技术,在线获取设备运行状态,使用数据采集装置,及时获取切丝宽度资料,在线监测切丝工艺的精湛性。在切丝宽度线上分析的离散结果高于表1的0.06 mm最小值时,开展设备、工艺各环节的误差分析,及时校准生产参数,排除设备故障,形成切丝运维日志,便于宽度不均匀工艺纠错,形成信息追溯体系。

如果切丝设备存有较严重的故障,PLC给予反馈后,烟草单位管理人员,要及时暂停生产任务,及时处理故障,防止发生切丝质量问题。在切丝设备故障消除后,再行开展切丝生产。故障消除时,要试切丝10 min,确定设备无问题后,再进行批量生产,借助运维工作,保证切丝均匀性。

3.5 排除卷丝质量干扰因素

第一,原材料。烟片质量直接决定着制丝均匀性,主要集中于烟支体验。现阶段,在卷烟制丝时,加强烟片成分控制,积极运行智能设备,确保烟片各类成分混合的有效性,以此保障烟片成分的整体平稳性。针对原料中掺配的香料等各类成分,如果配比不当,会降低切丝精准性,甚至削弱切丝的均匀性。因此,为保证切丝质量,减少叶丝宽度不均问题,要合理配比烟片成分,保证烟片质量,为制丝生产创造有利条件。

第二,含水比例监控。在制丝环节中,含有加水、烘干等多个工序,加强水分控制,是保证切丝均匀性的关键。如果加水量不均等,烘干处理后,叶丝消耗量不同,形成叶丝宽度不均问题。为此,在切丝后,要使用红外水分设备,保证加水量的合理性,防止加水、烘干等工序出现的叶丝宽度不均的问题,尝试从各个工序中融合精细生产理念,以保证叶丝的均匀性。

第三,温度控制。在切丝工序中,加强温度控制,是保证切丝均匀性的关键措施。在温度升高时,会增加烟丝比例,甚至会降低烟丝分布质量。在切丝工艺中,合理控制温度,减少温度造成的生产影响。融合先进的温控工艺,积极抵消温度带来的不利因素,保证切丝均匀。

第四,流量控制。在切丝后的加料流量,对于卷丝均匀性具有一定干扰。如果加料量不均、物料含水量不均等,会改变加料流量大小,改变成品卷丝宽度,形成成品卷丝宽度不均的生产问题。因此,在切丝后的加料程序中,要加强流量控制,确保加料量的均衡性,可使用体积、重量控制的形式,采取定量加料形式。在定量前,要校准电子秤读数,防止读数不准造成的流量控制不善问题。一般情况下,电子秤的允许偏差为5%。

第五,环境控制。环境条件的变化会降低切丝成品叶丝宽度的均匀性,因此,烟草单位在制丝生产期间,要加强环境条件控制,借助智能科技合理控制环境条件,从温度、湿度、空气质量等方面,降低环境的影响。此外,在客观因素控制的同时,要积极开展人员、设备、管理各项工作,全面保证切丝的均匀性。

4 结语

综上所述,结合两组切丝机实际切丝宽度的数据处理发现,各组切丝机制丝宽度表现出差异性,离散分析具有定量反馈制丝宽度均匀性的优势。为控制叶丝宽度,减少宽度差异,要积极采用宽度控制技术,加强叶丝宽度精细控制,以精密加工,提高制丝质量。此外,要加强人员专业性,保证设备更新及时,有序落实切丝设备运维工作,从人员、设备、运维、工艺各个环节,逐步提高切丝精准性。

参考文献

[1] 肖静,李昆.卷烟工艺中切丝宽度的均匀性分析[J].轻工科技,2020(11):84-85.

[2] 蔡培良,李明,华卫,等.基于物联网大数据分析的卷烟包装工艺参数自优化研究[J].机械设计与制造工程,2020(6):117-120.

[3] 周文娟,屈飚.卷烟工艺标准多形式沟通传播的探索[J].传媒论坛,2019(24):69,71.