带封板贯穿件性能优化力学研究

2022-06-09朱建新余权舟肖文宇

朱建新,宋 煜,周 莹,余权舟,肖文宇

(上海核工程研究设计院有限公司,上海 200233)

0 引言

核电站有大量穿墙和穿楼板贯穿件[1-2],在功率升级设计过程中,需在原有的标准设计基础上进行力学性能优化设计,提高贯穿件的力学性能。在核电厂中,核岛厂房布置非常紧凑,一旦出现上述问题,再进行设计变更会增加施工难度。由于现场施工的条件所限,需在原有的基础上进行易操作的设计变更[3]。

1 贯穿件简介

管道贯穿件指贯穿结构模块墙、楼板及其他普通混凝土墙、楼板的部件。大多数安全壳内的管道贯穿件贯穿结构模块。

管道贯穿件贯穿结构的形式[4-6]主要有以下3种:

(1)开放式:工艺管道穿过套管,工艺管道与套管间可用密封胶密封,也可不密封;

(2)固定式:工艺管道与套管固定在一起;

(3)预埋式:工艺管道直接预埋于混凝土中。

2 主要问题

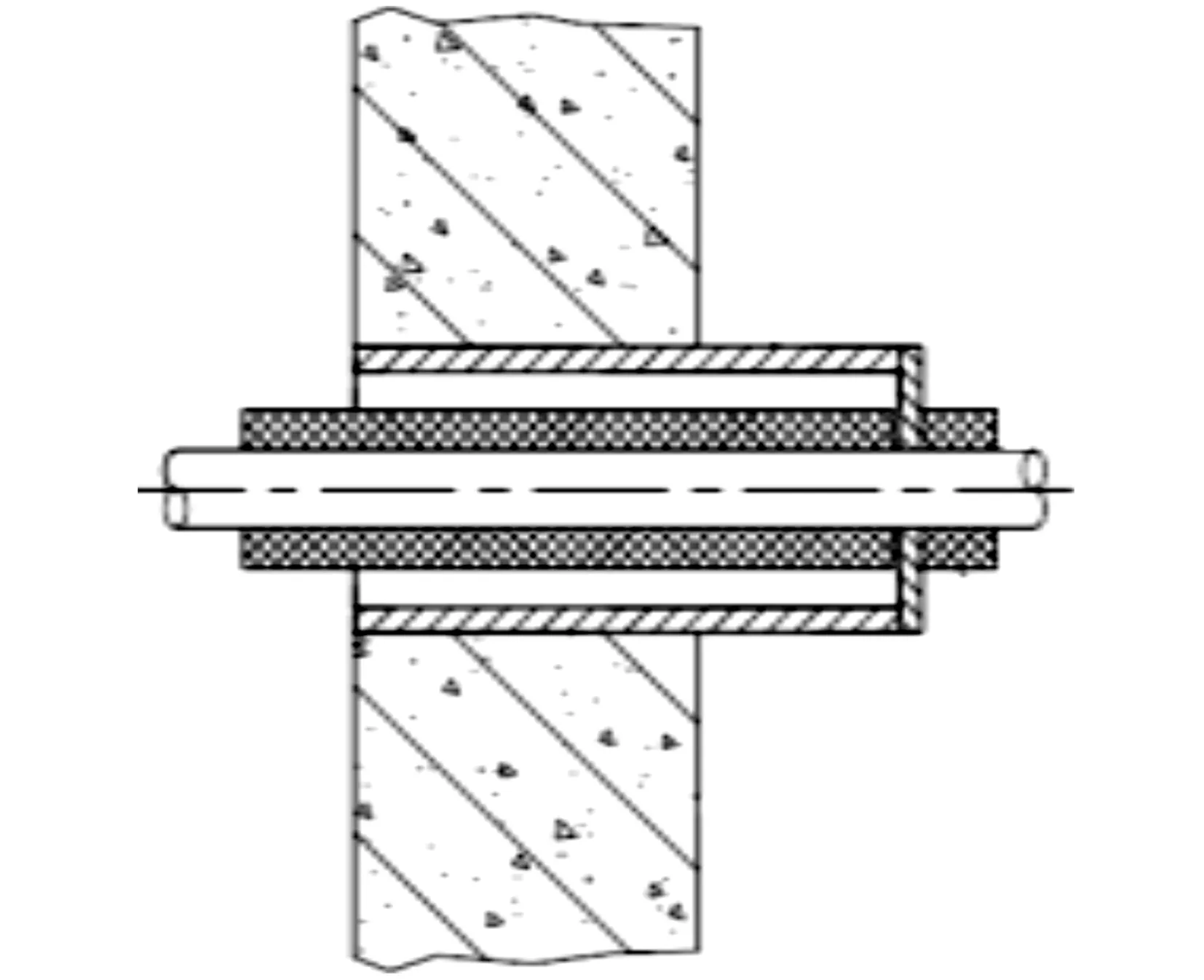

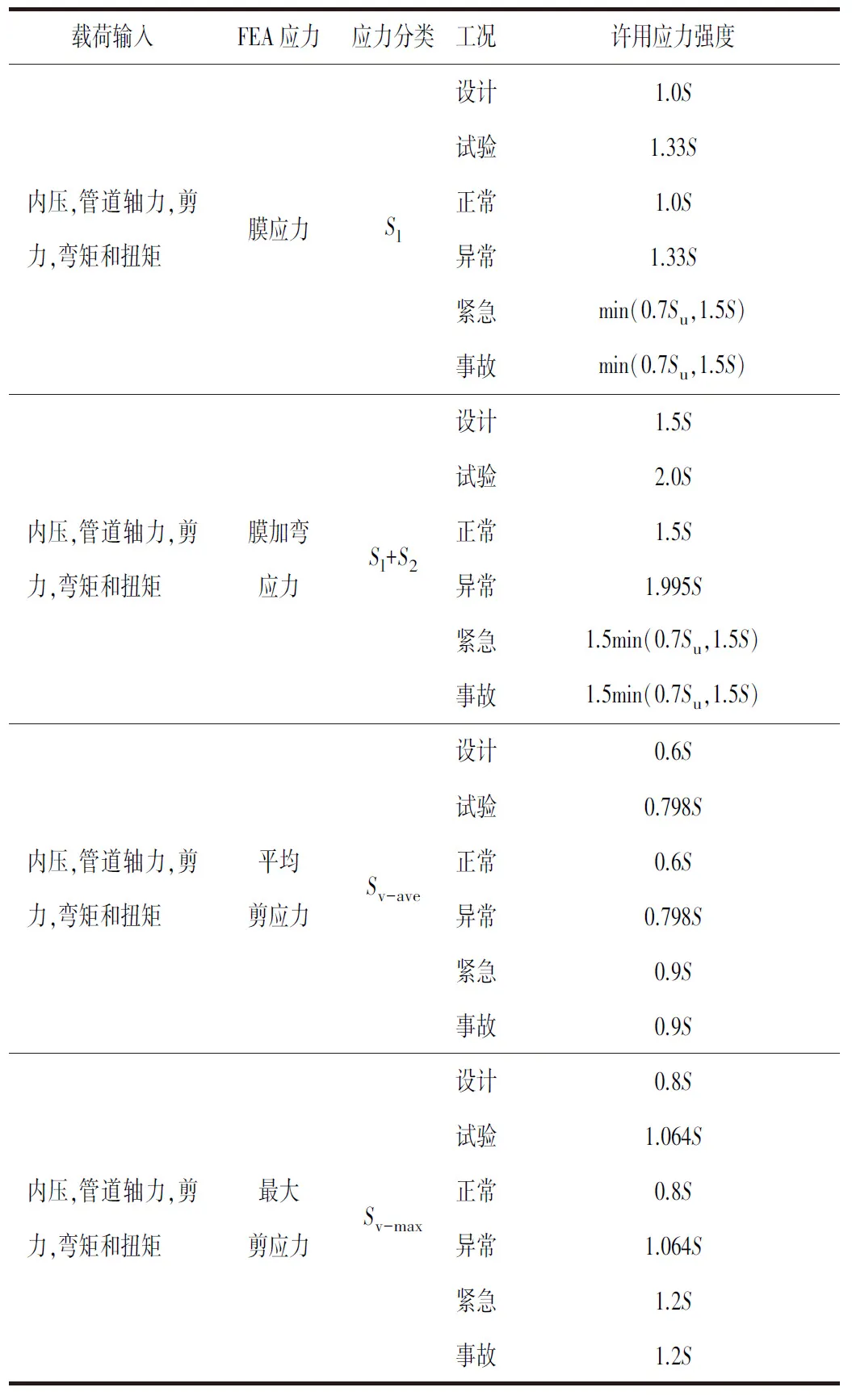

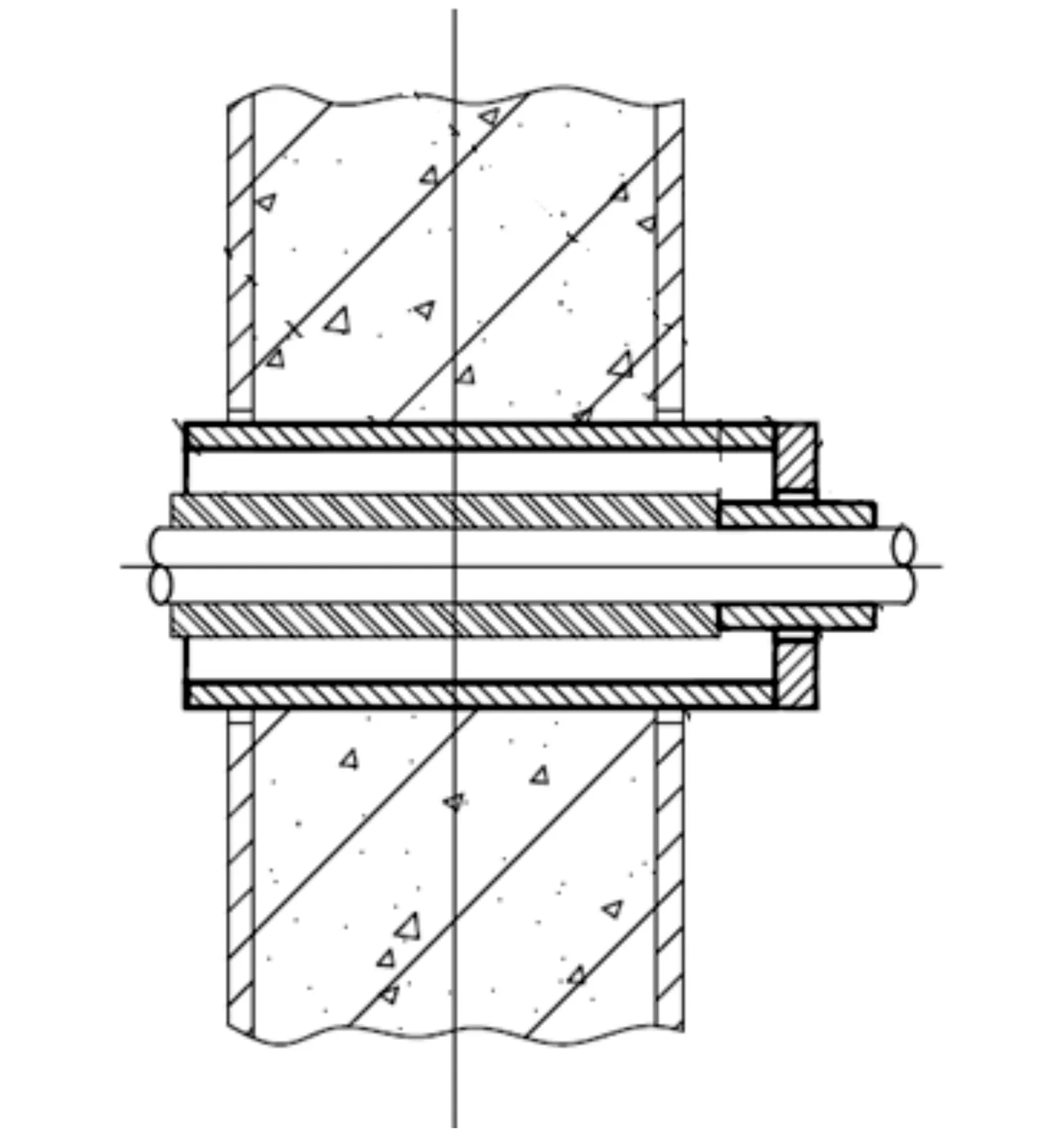

大部分需要设计变更的贯穿件是固定式中带封板的贯穿件,需要修改的带封板贯穿件的示意如图1所示。

图1 固定式带封板贯穿件示意图

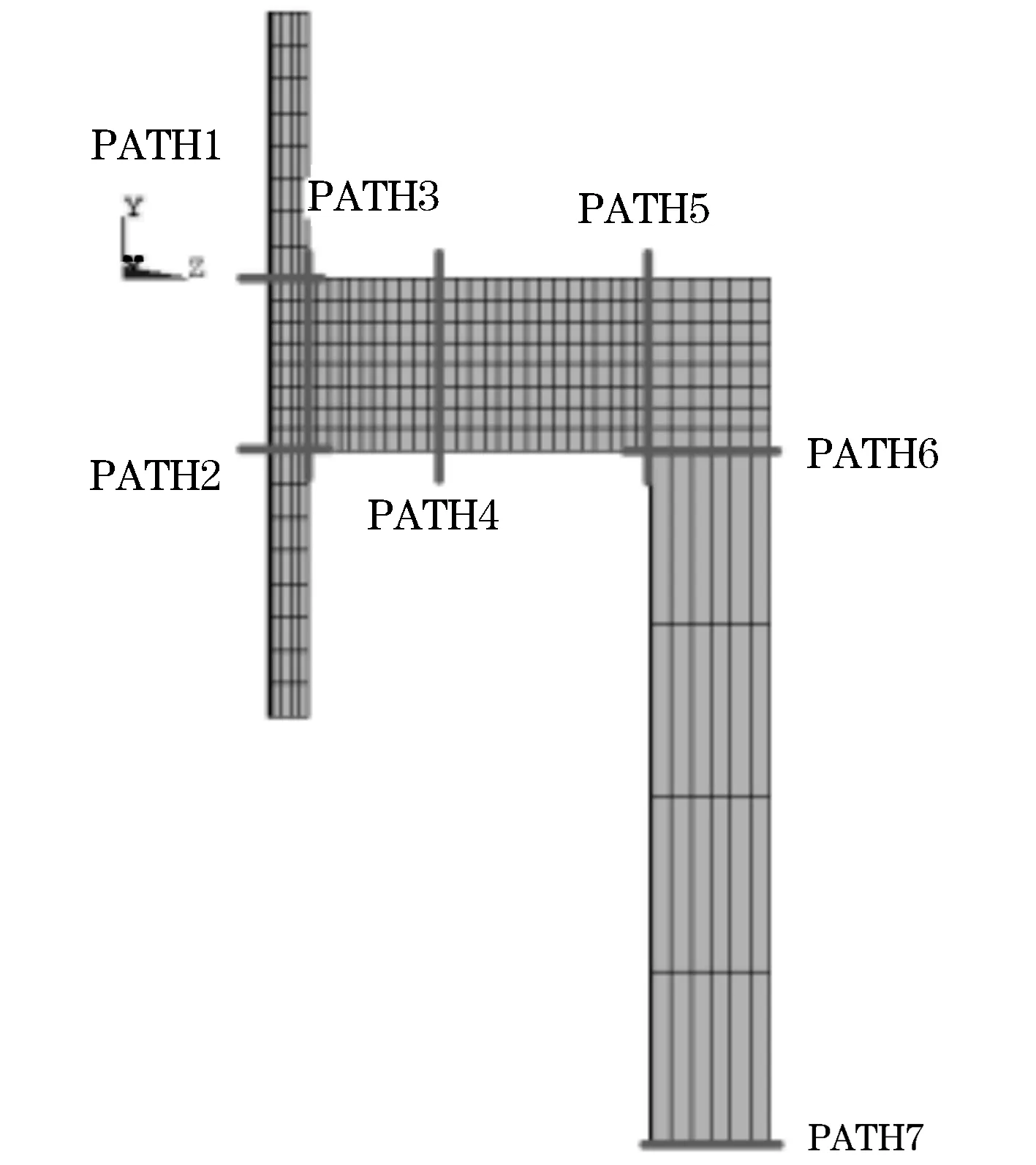

带封板的贯穿件评定路径见图2,其中管道及管道与封板间的焊缝(PATH1至PATH4)按照ASME 规范NC/ND分卷进行评定,封板及套筒(PATH4至PATH7)按照ASME 规范第Ⅲ卷NF分卷进行评定。

图2 带封板的贯穿件评定路径

评定准则如表1所示。

表1 带封板贯穿件评定准则

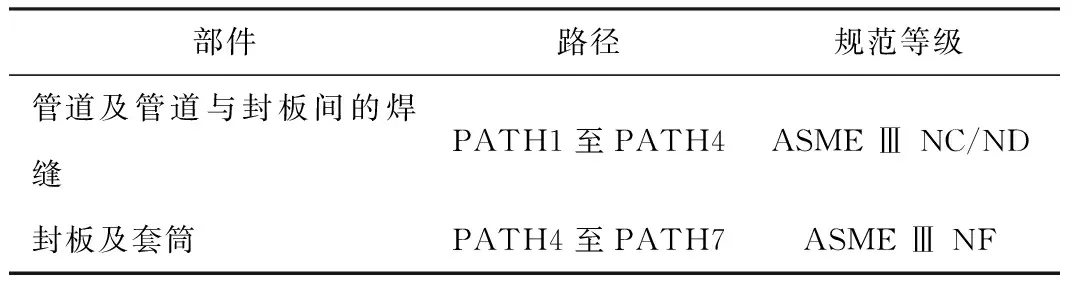

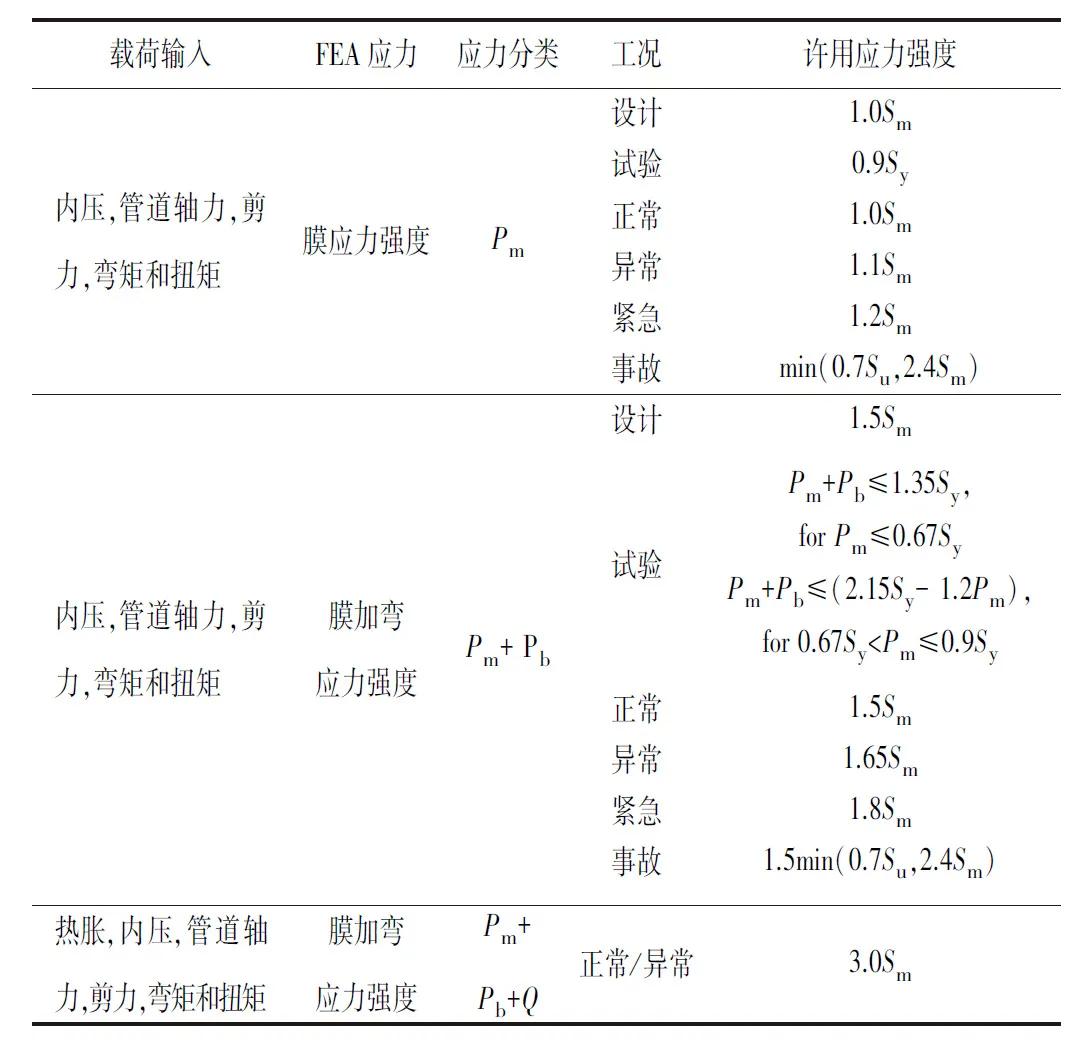

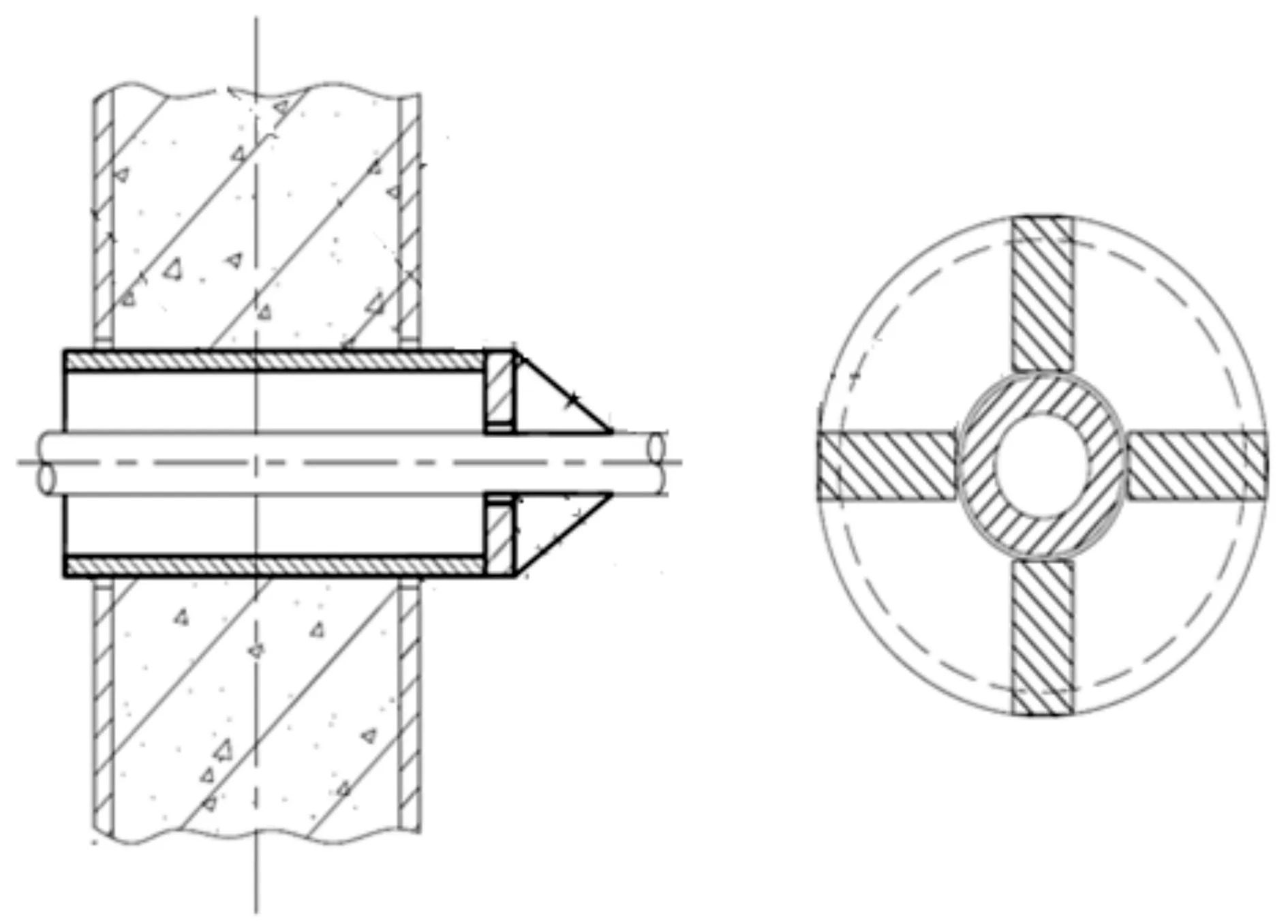

规定的验收准则是基于ASME规范第Ⅲ卷,NC/ND分卷 (附录ⅩⅢ)和NF分卷 (附录F) 中定义的应力准则,见表2、表3。

表2 带封板贯穿件ASME NC/ND区域的许用应力强度[7-8]

表3 带封板贯穿件ASME NF区域的许用应力强度[9]

管道计算时把热应力归为二次应力考虑,贯穿件评定时热应力归为一次应力并进行评定,因此当管道布置导致传递给贯穿件的热胀载荷过大时,导致贯穿件评定不满足规范要求。

对于贯穿件承受的载荷增大,由于布置空间没有相应变化,设备、管道尺寸的增大导致空间更狭小,勉强可容纳原堆型的设计方案,从而导致大量新堆型贯穿件计算结果不满足规范评定要求,主要不通过的路径为PATH3和PATH6。

3 优化方案

基于替换思路的3个解决方案如下:

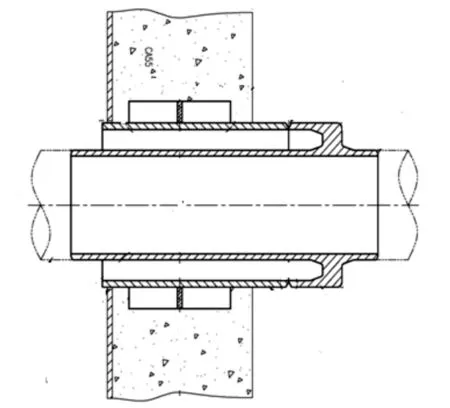

带封头的方案,见图3。不适合大面积使用,且每个封头都是锻件定制的,成本较高[4]。

图3 带封头贯穿件示意图

带膨胀节方案,见图4。改变了管系的约束边界,不再是固定点,管道要重新计算。

图4 带膨胀节贯穿件示意图

预埋式贯穿件方案:预埋式贯穿件部分结构模块已经加工完成,改回预埋式的,就要返工,把套管取出来,大孔封堵,重新开孔,安装预埋式贯穿件,影响工程进度,并且预埋式的有使用限制,温度超过93 ℃不能用。

3种替代型的方案都不可行,因此,考虑采取局部加强的方式来解决应力过大的问题。基于局部加强思路的解决方案为加强筋形式、加保护套管。

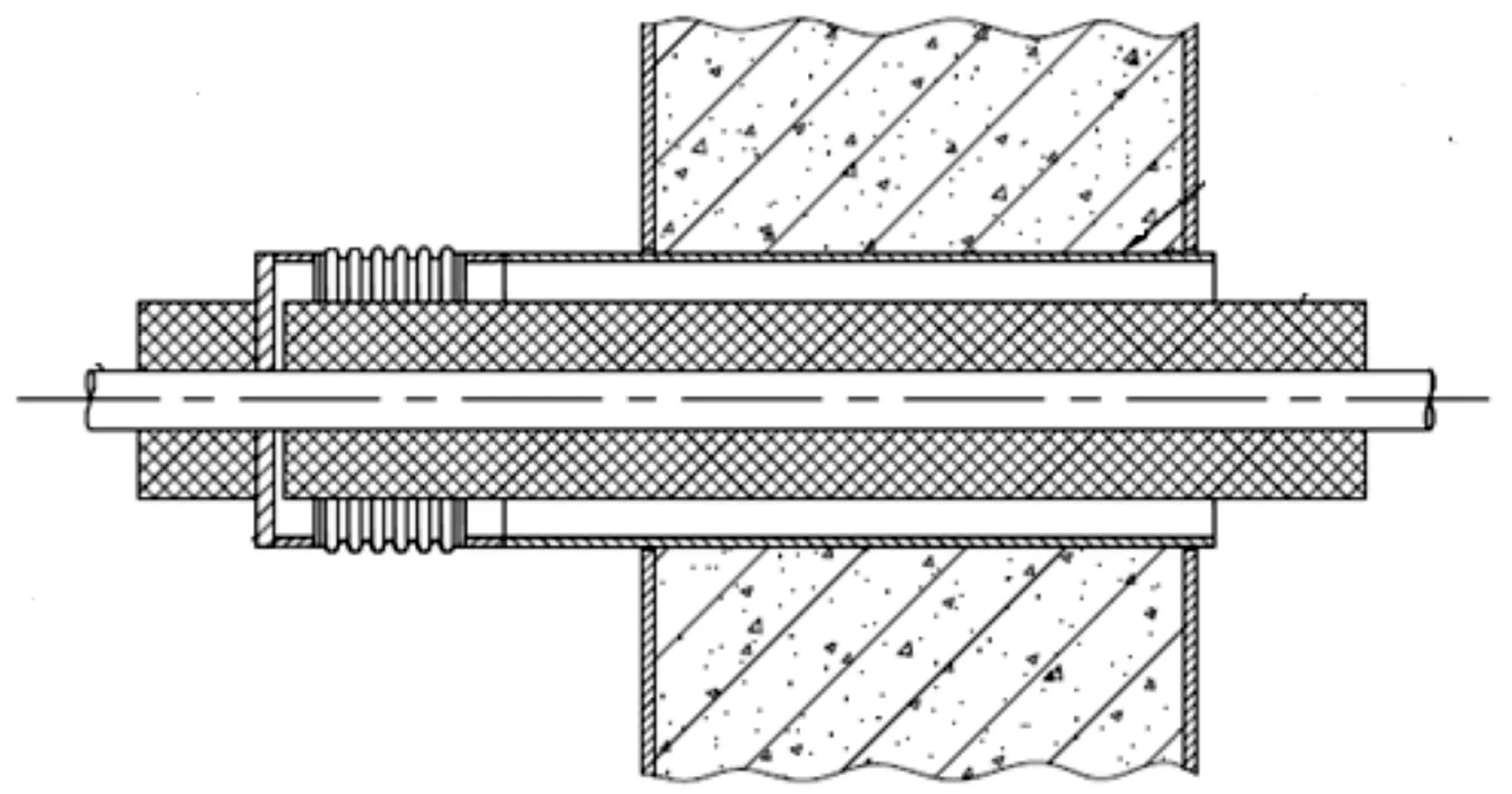

加强筋形式:在封板和管道的前段补焊加强肋板,达到局部加强,如图5所示。

图5 加强方案A贯穿件示意图

加保护套管:在管道外侧与封板之间补焊一段套管,并且将封板壁厚加厚,如图6所示。

图6 加强方案B贯穿件示意图

4 分析对比

带封板贯穿件最薄弱区域即应力最大位置通常发生在路径3和路径6上,因此后续将重点关注路径3和路径6的改善情况。

4.1 方案A优化分析

原带封板贯穿件路径3位置线性化结果中膜应力值为115.91 MPa,膜加弯应力值为216.82 MPa。A方案加强后带封板贯穿件路径3位置线性化结果中膜应力最大值为169.06 MPa,膜加弯应力最大值为203.58 MPa。加强肋板处应力集中影响明显,导致在加强位置膜应力不降反增。

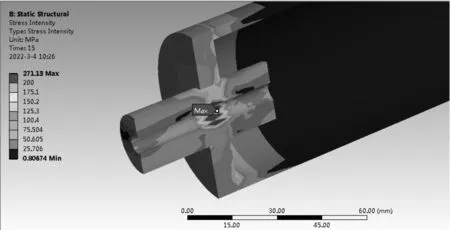

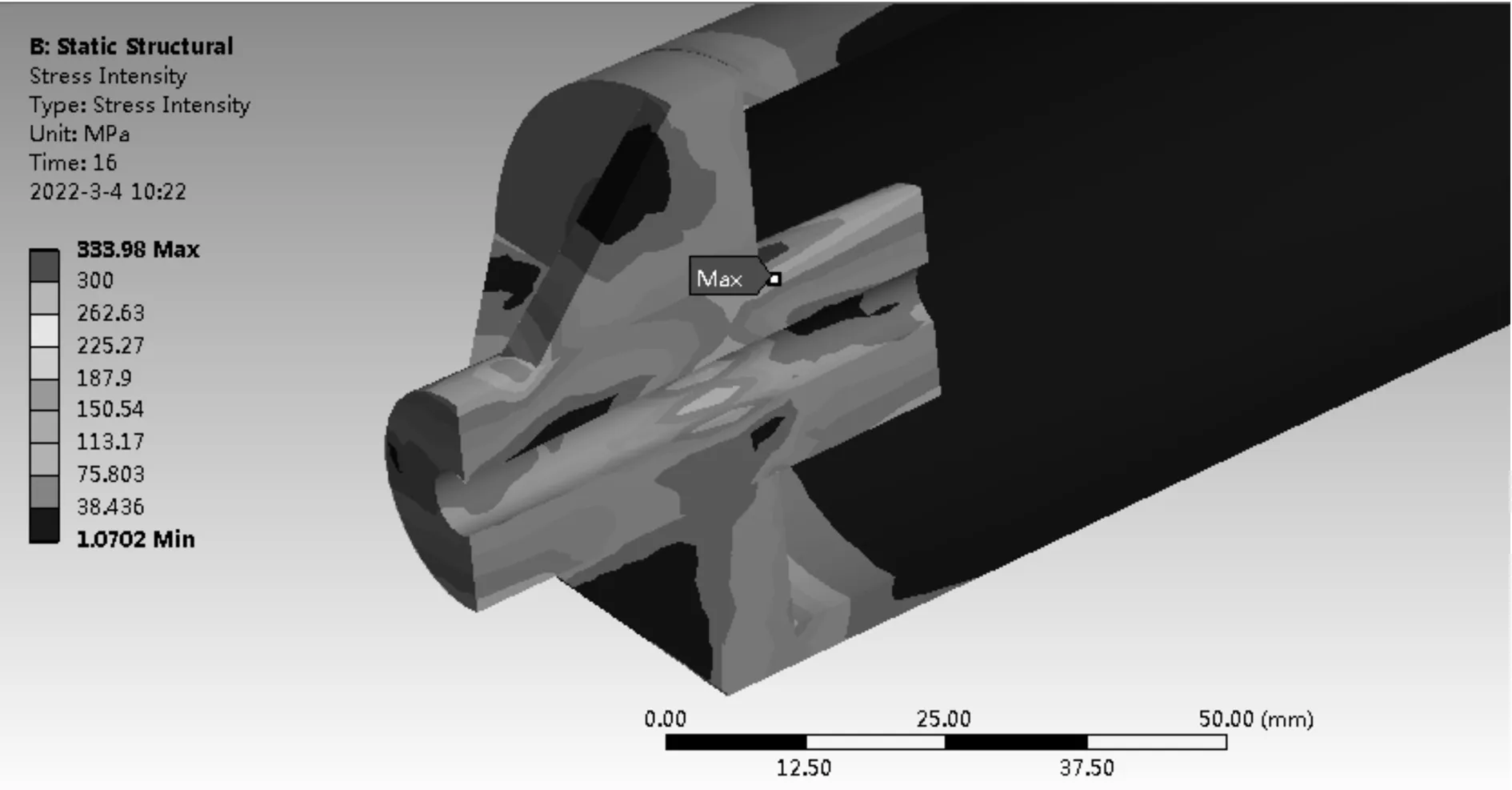

原带封板贯穿件路径6位置线性化结果中膜应力值为125.88 MPa,膜加弯应力值为190.63 MPa,如图7所示。A方案加强后带封板贯穿件路径6位置线性化结果中膜应力最大值为199.11 MPa,膜加弯应力最大值为317.06 MPa。加强肋板处应力集中影响明显,导致加强模型应力增大,如图8所示。

图7 原贯穿件应力云图

图8 加强方案A贯穿件应力云图

从应力图中可以看出,原带封板贯穿件最大应力出现在封板和管道内部,A方案加强后带封板贯穿件最大应力出现在封板和套管处,且最大应力值不降反升,这是由于发生集中应力,导致局部应力增大。

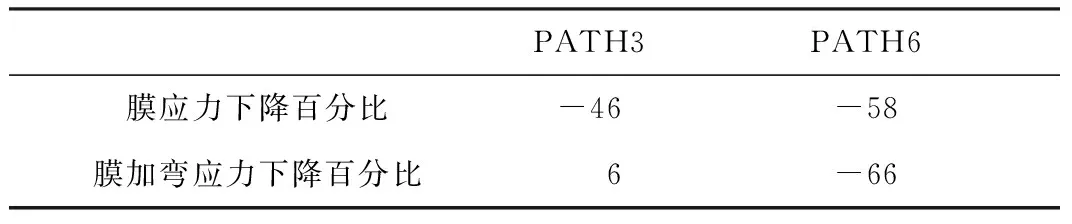

表4为方案A应力下降百分比。

表4 方案A应力下降百分比 %

4.2 方案B优化分析

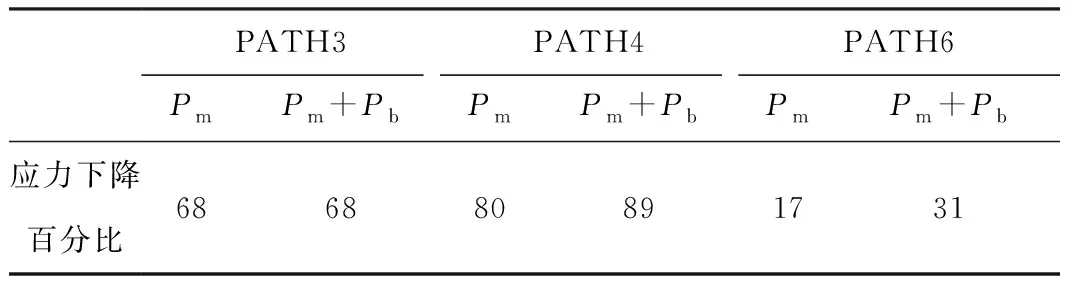

评定方案B时,由于承压边界发生改变,因此需增加NF的评定,关键路径选取规则同带封板贯穿件原路径相同,通过结果对比,发现应力均有大幅下降,如表5所示。

表5 方案B应力下降百分比 %

原带封板贯穿件路径3位置线性化结果中膜应力值为146.92 MPa,膜加弯应力值为183.69 MPa。B方案加强后带封板贯穿件路径3位置线性化结果中膜应力最大值为47.11 MPa,膜加弯应力最大值为59.27 MPa。

原带封板贯穿件路径4位置线性化结果中膜应力值为172.93 MPa,膜加弯应力值为432.82 MPa。B方案加强后带封板贯穿件路径4位置线性化结果中膜应力最大值为33.77 MPa,膜加弯应力最大值为45.93 MPa。

原带封板贯穿件路径6位置线性化结果中膜应力值为67.76 MPa,膜加弯应力值为83.19 MPa。B方案加强后带封板贯穿件路径6位置线性化结果中膜应力最大值为56.1 MPa,膜加弯应力最大值为57.68 MPa。

4.3 方案对比

对方案A和方案B进行对比分析,研究发现方案A的加强侧在热胀的情况下同时发生热胀,因此在局部加强后,加强肋对二次应力没有起到缓解的作用,而方案B在封板加厚后,实际二次应力承载过渡区域增大,因此能起到缓解应力的作用。

5 尺寸优化

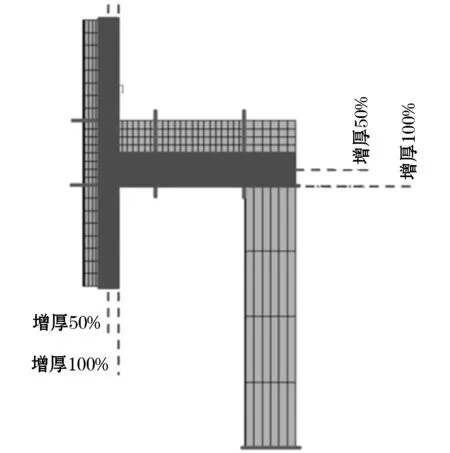

基于方案B贯穿件应力大幅下降,在方案B的基础上做进一步研究,现有制造工艺最大可以增加至2倍壁厚,优化方案如图9所示,封板和保护套管同时增厚50%,或封板和保护套管同时增厚100%。

图9 加强方案B优化示意图

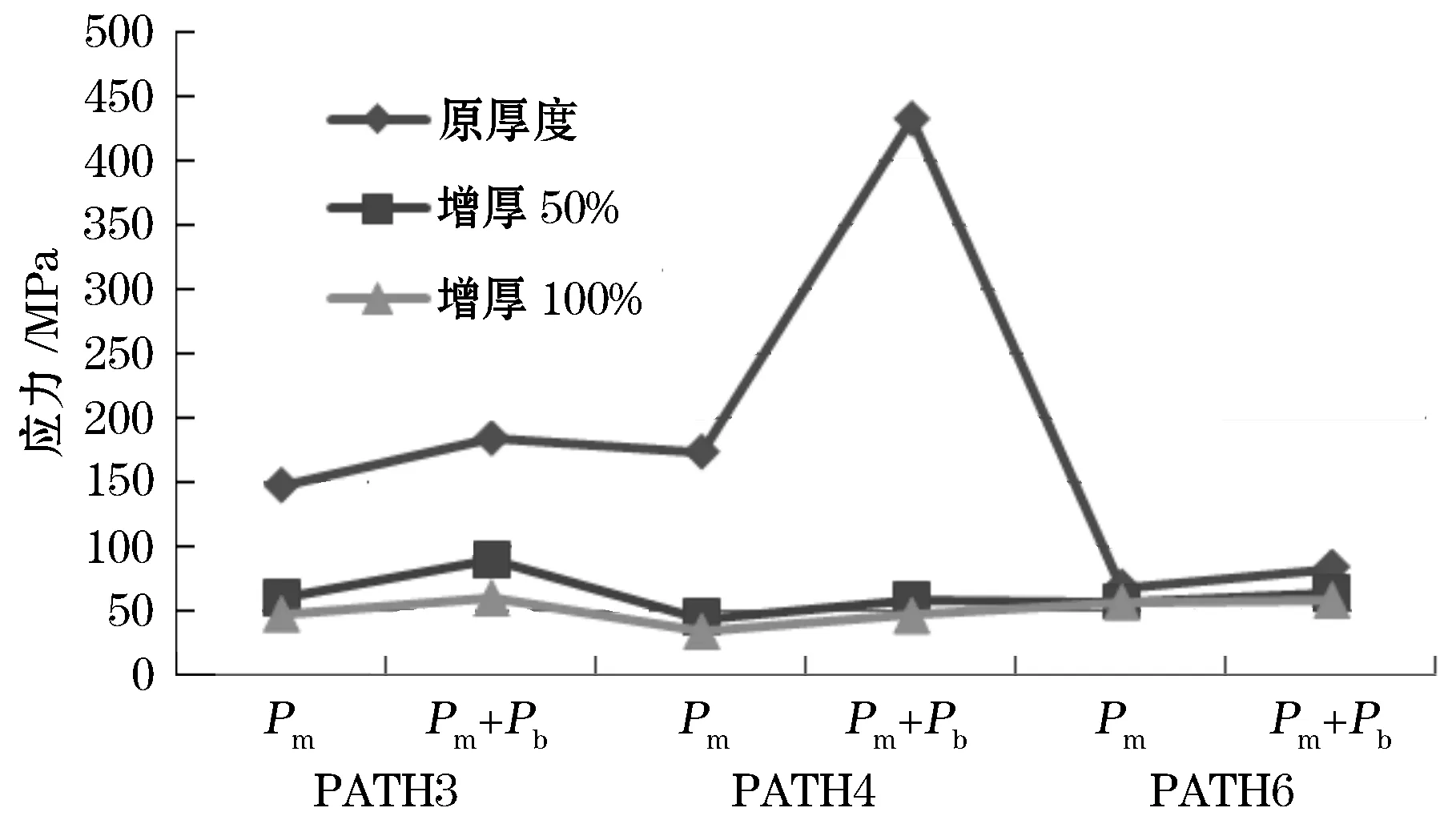

对增厚50%和增厚100%分别进行计算,得出以下结论:

壁厚增加50%,最大应力减小86.64%,壁厚增加100%,最大应力减小89.39%。

增厚50%后,较大应力处(封板位置)应力减小幅度超50%,改善效果非常明显,较小应力处(套管处)应力减小幅度约20%,增厚100%后应力减小明显,表明增厚效果前期比较明显,较大应力处(封板位置)应力降幅较大,对套管的应力也有一定缓解,后期应力值趋于稳定,影响程度减弱,如图10所示。

图10 加强方案B优化对比图

由于加工工艺限制,管道保护套管壁厚最厚不能超过管道壁厚,封板厚度最厚不能超过管道壁厚加保护套管壁厚的2倍。因此在后续实际工程应用中,首先考虑增加保护套管,最大增加至管道壁厚,如若计算不通过,再增厚封板壁厚,最大增厚至管道壁厚与保护套管壁厚的2倍。

6 敏感性分析

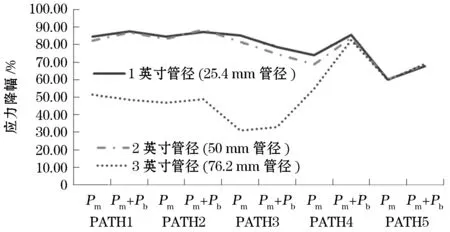

电厂内贯穿件应用于各种管径下,在基于方案B的加强情况下,对方案B进行管径的加强方案敏感性分析,下面对1英寸(1英寸=25.4 mm)管道贯穿件、2英寸管道贯穿件、3英寸管道贯穿件进行分析,结果如图11所示,可见管径尺寸对加强方案的应力缓解有影响,1英寸、2英寸管道贯穿件的加强方案对应力的缓解幅度更大,1英寸和2英寸管道贯穿件的变化较小。1英寸和2英寸管道贯穿件局部加强后降幅达到80%左右。3英寸管径局部加强后降幅达到60%左右。管径较小的局部加强后降幅较大,该局部加强方案在靠近管道处的应力敏感度较大,靠近套管位置的敏感度较小,如图11所示。

图11 加强方案管径尺寸敏感性对比图

7 结论

本文在原有各种型式贯穿件承载特点的基础上,结合管道其他约束方式的设计分析经验,提出了带封板贯穿件的修改方案。通过对各方案的力学分析、加工和安装可行性与经济性分析的论证,确定最终修改方案并已应用于核电站的工程设计中。修改方案可以广泛应用于各种堆型高承载贯穿件的设计中,避免管道压力边界的结构设计修改,为工程设计提供了补充设计方案。

根据研究发现,在工程条件所限的情况下,局部加强方案可行。加筋肋方案会引起应力集中,不适用于贯穿件的加强。增加保护套管并增厚封板对贯穿件加强效果较好。增加保护套管并增厚封板前期效果比较明显,较大应力处(封板位置)应力降幅较大,对套管的应力也有一定缓解,后期应力值趋于稳定,影响程度减弱。管径对加强方案的应力缓解有一定影响,管径越小,缓解效果越明显。管径较小的局部加强后降幅较大,在靠近管道处的应力敏感度较大,靠近套管位置的敏感度较小。

对于贯穿件的加强形式,应增加保护套管类似的一体化连续性的局部加强,不应加强板类似的间断性的局部加强,间断性的局部加强会导致应力集中,不利于缓解应力。