1.2米跨超声速风洞扩开角控制系统研制

2022-06-09陈海峰马列波张永武

陈海峰,张 胜,马列波,阎 成,张永武

(1.中国空气动力研究与发展中心高速空气动力研究所,四川 绵阳 621000;2.北京航天测控技术有限公司,北京 100041)

1 引言

1.2米跨超声速风洞(以下简称1.2米风洞),是中国空气动力研究与发展中心在2018年建成通气的一座半回流、下吹、引射、暂冲式三音速风洞。该风洞试验马赫数范围宽、运行工况参数较为复杂,与之匹配带来了风洞洞体状态组合多的运行条件。风洞扩开角调节片是不同洞体状态组合的重要执行机构,它包括超扩段调节片、支架段调节片、增量引射器调节片三部分。

超扩段调节片的主要作用是在超声速运行时,通过扩开角形成二喉道,降低风洞的运行压力比、节省试验用气或降低风洞运转功率[1-2];支架段调节片的主要作用是在亚、跨声速试验时,通过该调节片扩开角缝隙把驻室的空气抽到扩压段中,从而保持试验段气流的正常流动,保证试验段气流的均匀性[3-4];增量引射器调节片的主要作用是在亚、跨声速运行时,利用主气流的高压引射作用将部分低压废气重新通过扩开角缝隙引入风洞回路中,从而大大节省气源的消耗量[5]。

风洞扩开角控制系统负责试验之前风洞相应洞体状态组合条件的更换。在试验开始前的准备阶段,由风洞试验运行管理上位机通过安全联锁PLC向扩开角控制系统发送试验准备指令,扩开角各部分调节片机构根据试验工况,自动预置调节片位置,运行到位后,向安全联锁PLC发送扩开角就绪信号,以保证风洞在不同运行参数下的扩开角状态。

2 研制内容和技术指标

2.1 研制内容

该系统研制内容主要包括以下方面

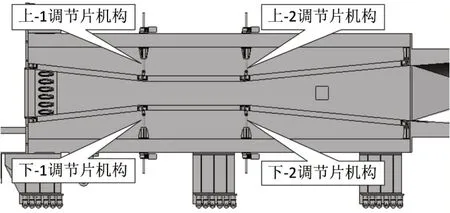

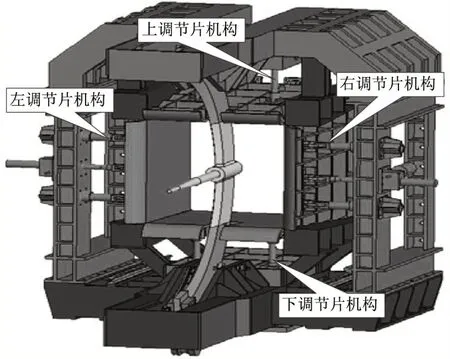

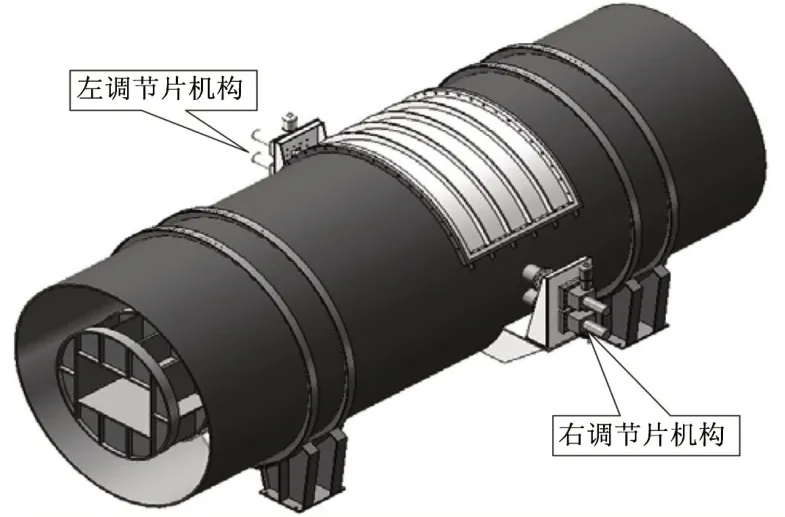

(1)完成超扩段调节片扩开角控制(含上-1、上-2、下-1、下-2,共4组调节片机构)、支架段调节片扩开角控制(上、下、左、右共4组调节片机构)、增量引射器调节片扩开角控制(含左、右共2 组调节片机构),共三个部分的控制系统研制工作。实现对三个部分共10组调节片所对应10台伺服电机的位移精确控制(包括点动控制、定位控制、联动控制),同时具备伺服系统的状态反馈及报警等功能,三部分对应的调节片结构示意图分别如图1、图2、图3所示。

图1 超扩段调节片结构示意图

图2 支架段调节片结构示意图

图3 增量引射器调节片结构示意图

(2)完成控制PLC 程序和触摸屏HMI 程序的开发,实现系统本地操作;完成与风洞安全联锁系统通讯,实现系统远程操作。

2.2 技术指标

根据风洞运行更换洞体状态条件对扩开角控制系统的性能要求,结合调节片结构条件,研制的控制系统技术指标如下:

1)超扩段调节片行程420mm,运行速度5mm/s,定位精度0.1mm,丝杆导程3mm;

2)支架段调节片行程300mm,运行速度5mm/s,定位精度0.1mm,丝杆导程3mm;

3)增量引射器行程400mm,运行速度1.66mm/s,定位精度:0.1mm,丝杆导程1mm;

扩开角控制系统不但要达到技术指标要求,还要有完善的状态反馈及故障报警等功能,保证风洞洞体条件状态的安全可靠性。

3 系统研制

3.1 系统总体架构

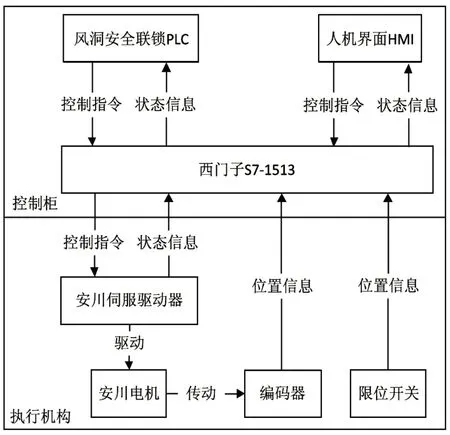

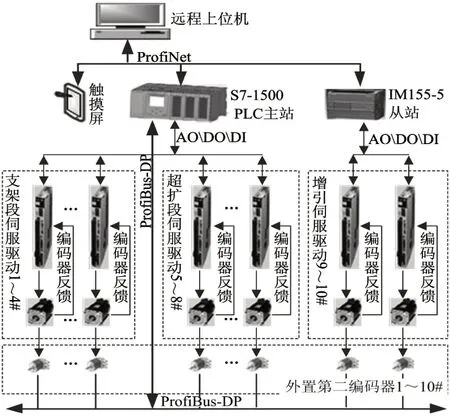

扩开角控制系统采用基于现场总线和网络、主从站布局形式的开放式集散系统[6],系统以PLC 控制器为核心,通过PorfiNET和ProfiBus-DP工业现场总线与上位机和现场控制设备实现通讯,伺服驱动器采取模拟量控制方式,系统控制原理图如图4所示。

图4 扩开角控制系统控制原理图

结合三部分调节片位置,系统采用主从站布局。S7-1500PLC 作为主站,布置在支架段调节片、超扩段调节片附近的控制柜内,两部分调节片控制指令和状态反馈信号信号接入主站;IM155-5 作为从站,布置在增量引射器调节片附近,该部分调节片信号接入从站,从站本身不具有CPU,全部控制指令由PLC 完成。其中主站与从站、PLC 与触摸屏及远程上位机之间通过ProfiNET 实时以太网进行通讯,外置编码器与PLC之间通过Profibus-DP总线进行通讯,主从站通过电缆接线给伺服驱动器发送模拟量和使能、抱闸开关量运动指令,同时接受伺服驱动的就绪、故障等反馈指令。扩开角控制系统结构拓扑图如图5所示。

图5 扩开角控制系统结构拓扑图

3.2 系统硬件方案

超扩段、支架段、增量引射器三部分调节片共10套执行机构在运动控制及状态反馈上,共用一套PLC控制器;在伺服驱动方面除行程位置、运行速度等指标有差别外,其余在控制原理及实现功能方面类似,现以超扩段为例阐述具体硬件方案。

3.2.1 PLC控制器选型

由于西门子的S7-300、S7-400PLC 将逐步停止生产,今后将主推S7-1500 系列PLC,它是对前两个系列PLC 进一步开发的自动化系统,集成了大量运动控制相关的工艺对象功能,如电子齿轮、电子凸轮、位置控制等,具有卓越的可操作性和极高的性能,非常容易实现编程调试工作[7]。扩展的AI/AO、DI/DO等模块可自由编程应用,模拟量输出AO模块完成伺服运动指令的发送;数字量输出模块DO完成伺服驱动的使能、抱闸、报警复位信号;数字量输入DI 模块完成伺服驱动的就绪、报警、限位信号[8]。

PLC配置如下所示[9]:

CPU:1513-1PN 6ES7513-1AL00-0AB0,1块;I/O扩展模块:IM155-5 6ES7155-5AA00-0AB0,1块;DI32模块:SM521 6ES7521-1BL00-0AB0,2块;DO32模块:SM522 6ES 7522-1BL00-0AB0,2块;AO8模块:SM532 6ES7532-5HF 00-0AB0,2块。

3.2.2 伺服驱动装置及反馈编码器的选型

超扩段调节片外置绝对式编码器安装在减速机构末端,丝杆导程3mm/圈,表示丝杆运动3mm,编码器转1圈,该部分机构的定位精度要求为0.1mm,所选外置绝对式编码器单圈分辨率8192/圈,定位精度分析计算见下式:

由式(1)可知,编码器反馈精度满足0.1mm的要求。

机构运行速度要求达到5mm/s,机构减速比为1:14,伺服电机转速一般指每60秒即每分钟的转速,因此,要求伺服电机每分钟的运行速度至少为:

由式(2)可知,电机转速至少要达到每分钟1400 圈,即1400rpm;运行速度结合伺服电机扭矩、驱动功率等指标要求,最终选定安川低速、中功率容量、大转矩系列伺服电机,型号为:SGM7G-44AFC6C,电机额定转速1500rpm,额定功率4.4kW,额定扭矩28.4N m;匹配选择的伺服驱动器型号为:SGD7S-550A,驱动器使用三相AC200V输入,可以支持最大的电机容量为7.5kW,支持模拟量电压、脉冲序列指令。

超扩段调节片行程420mm,导程3mm/圈,则外置绝对式编码器所需要的圈数应大于:

综合另外两个部段支架段、增量引射器的要求,统一选择了TR的CEV58S/M系列绝对式编码器,该编码器分辨率每圈13位8192线,圈数可设置,最大圈数12位4096圈。

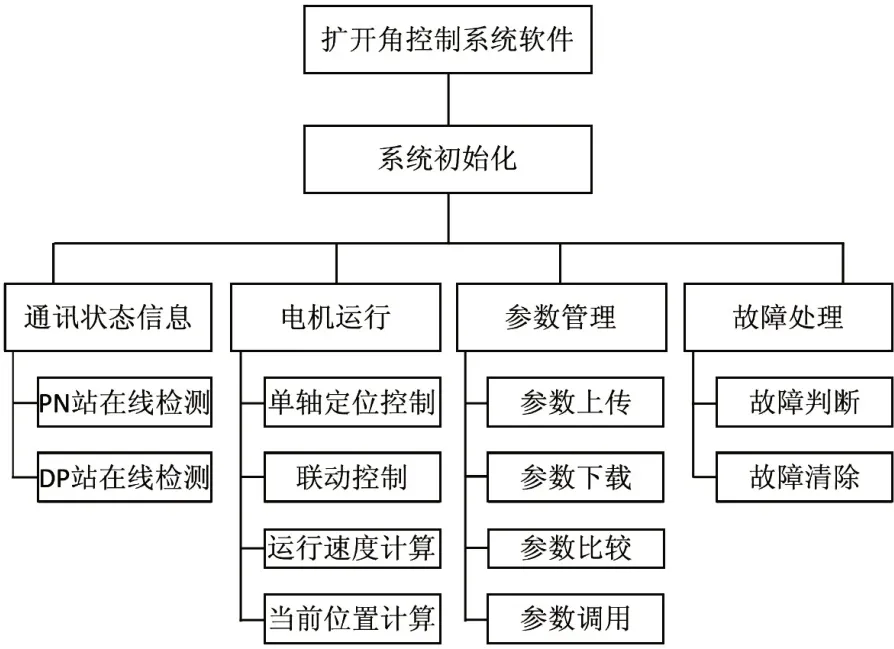

3.3 系统软件设计

扩开角控制系统的软件部分主要由PLC 控制程序和HMI 程序组成。PLC 控制程序采用博途TIA Portal V13开发,HMI 程序采用集成在博途里面的SIMATIC WinCC Advanced V13.1开发。

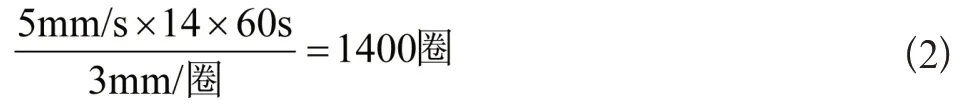

3.3.1 PLC程序设计

PLC 控制程序集成了通讯模块、电机运行控制模块、参数管理模块、故障处理模块,程序结构框图如图6所示。

图6 扩开角PLC控制程序结构框图

通讯模块通过PN站点的检测通讯,完成PLC与触摸屏即远程上位机之间的通讯,实现系统的本地和远程控制。

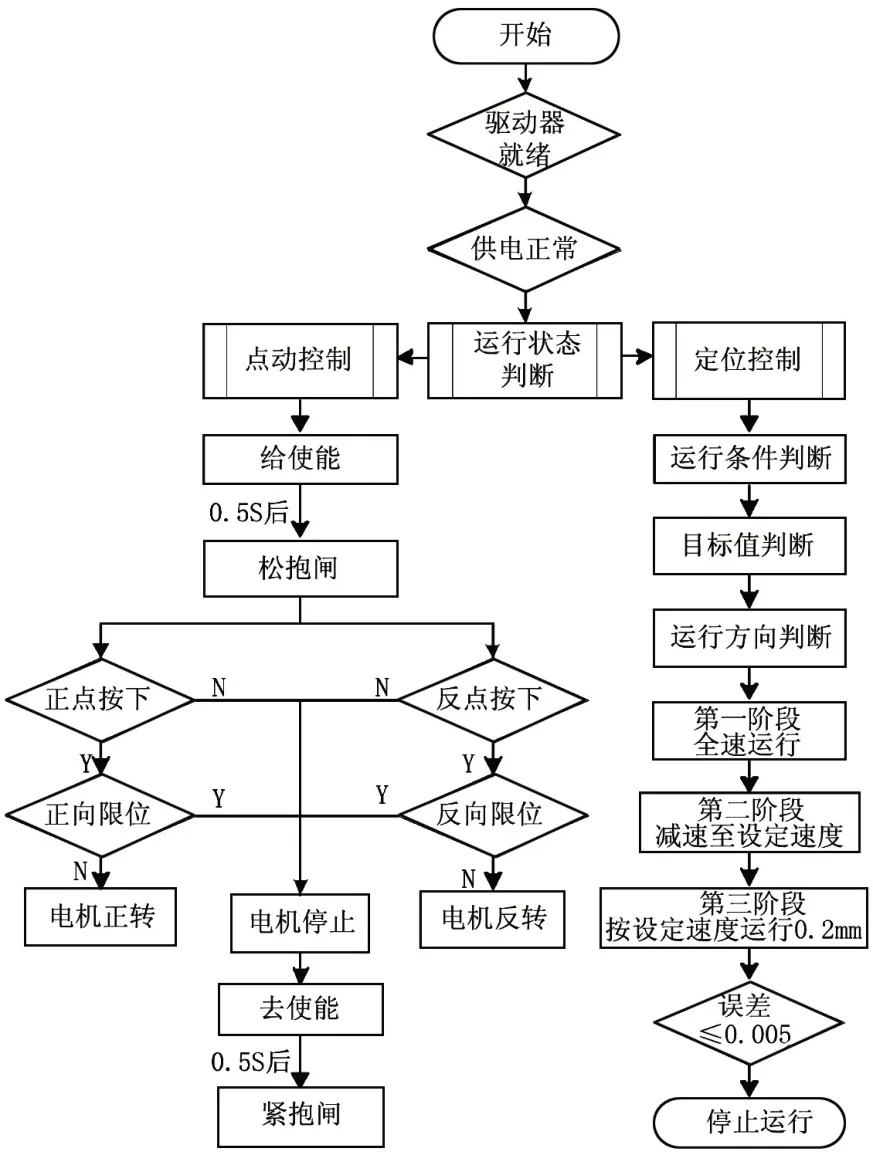

电机运行控制模块是扩开角PLC 控制程序的核心模块,具有电机运行条件判断、位置计算、定位运行初始化、速度计算、方向判断、故障报警、点动控制、定位控制等功能,电机运行控制流程图如图7所示。

图7 电机运行控制程序流程

参数管理模块完成参数组赋值、保存、上传、调用等功能;故障报警模块主要是对设备的上电状态、伺服报警情况、轴的限位情况、系统报警等信息进行显示和故障清除功能。

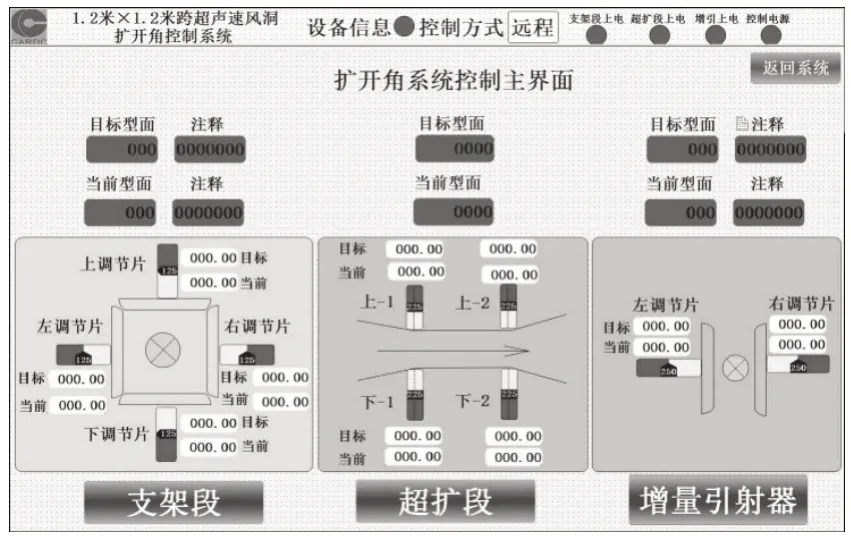

3.3.2 HMI程序设计

HMI程序主要完成执行机构状态信息和故障报警信息的显示、实现触摸屏操作控制。在扩开角控制系统本地控制时,操作人员通过控制柜上的HMI 输入各型面位置参数与控制指令,完成各调节片的位置控制,并实时对系统运行状态和位置信息进行监测。触摸屏主界面截屏如图8所示。

图8 扩开角系统控制主界面

作为人机界面,HMI 程序除了主界面外,还包括支架段、超扩段、增量引射器的点动控制、单动控制、联动控制、参数设置、报警画面等。

4 关键技术分析与解决措施

4.1 多重联锁条件设计

扩开角控制系统的全程实时安全联锁保护,是确保机构安全运行的关键措施,安全联锁保护由PLC 实现。在调节片运行过程中,为了保证系统运行的绝对安全可靠,设置多重安全联锁条件:

a.通过计算当前理论位置,并与反馈位置比较,通过机构的外置绝对编码器反馈实际运行位置实现机构的软限位功能,若机构运行超差,立即输出停止运行信号,并关闭使能,同时输出抱闸控制信号;

b.当伺服驱动器出现故障报警时,关闭使能,同时输出抱闸控制信号;

c.通过机构的限位开关,对机构的运行进行硬件联锁保护;

d.试验过程中,扩开角控制系统需要对机构实际位置进行监控,若发现机构位置偏差超出误差范围,需及时向风洞安全联锁系统发送报警信号,由安全联锁系统按照指定流程进行处理;

e.当驱动器检测到过载、过热、过流、过压、欠压、短路、断路或缺相等状态时,立即启动其安全保护联锁电路,实施设备安全保护;

f.当核心控制器失电时,关闭伺服使能、关闭伺服主电源、电机抱闸;当触发急停命令后,电机立即断电抱闸。

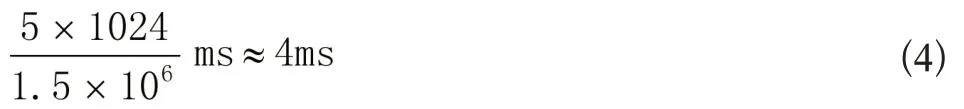

4.2 Profibus-DP的响应时间

Profibus-DP的网络通讯速率与站点距离有关系。Profibus-DP支持9.6Kbps到12Mbps的传输速率;12Mbps时最大传输距离为100m,1.5Mbps时为最大传输距离200m。系统DP各子站分布在长度不超过100m的走线地沟之上,最远站点的距离小于200m。在一个有着32 个站点的分布系统中,Profibus-DP对所有站点传送512bit/s输入和512bit/s输出,在12Mbit/s 时只需1ms。显然对只有11 个子站的系统来说,DP 的网络传输速率完全满足需求。Profibus-DP应用的实际经验是12Mbps传输速率一般难以达到,DP传输速率一般设置为1.5Mbps。根据扩开角系统通讯数量(不超过5KB),完成一次数据传输所需的时间为:

扩开角系统最远子站间DP走线长度小于200m,完全满足实时控制的要求。

5 系统调试

扩开角控制系统研制成功后,进行了机电联调,运行速度实测计算达到技术指标要求,并用激光跟踪仪实测了调节片定位精度,最大偏差量都小于0.1mm,精度达标可以稳定试验段气流,提高试验段气流的均匀性[10-11],保证了风洞不同试验工况所需洞体条件的可靠更换,风洞流场校测试验结果全部达到国军标先进指标[12]。

6 结束语

扩开角控制系统通过控制调节片机构实现不同的扩开角度,保证了风洞在不同运行工况下的洞体条件,达到了功能需求和技术指标要求。系统设计时充分考虑了技术先进性和实用性的关系,研制方案合理,运行可靠,联锁保护功能完善。