Si相形貌对4012铝合金钎料钎焊性能的影响

2022-06-09丛福官刘玉龙

鲁 月,丛福官,刘玉龙,张 旭,吕 丹,郑 天

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

高硅铝合金具有诸多优点,被广泛应用在航空航天、汽车、机械等行业中。根据硅含量不同,铝硅合金可分为:亚共晶铝硅合金、共晶铝硅合金和过共晶铝硅合金[1]。高硅铝合金的使用性能直接取决于初晶硅的形态、尺寸、分布及其与基体的结合方式,Si相本身的断裂特性等。常见的初晶硅形貌包括:六边形板状、八面体等轴晶体、含有平行孪晶的等轴晶体、含有2~ 5个辐射状孪晶的星状晶体和球状晶体[2]。铸造合金的遗传现象是指熔铸生产过程中配制合金用的原辅材料、废料、变质剂等原始固态组织中某些相的形貌特征残存在目标合金材料中的现象[ 3-4]。铝合金的制备通常采用中间合金来配制。本试验通过对比不同初晶硅形貌的Al-20Si中间合金制备4012铝合金钎料的钎焊性能,以提升434复合材料的钎焊质量。

1 试验方法

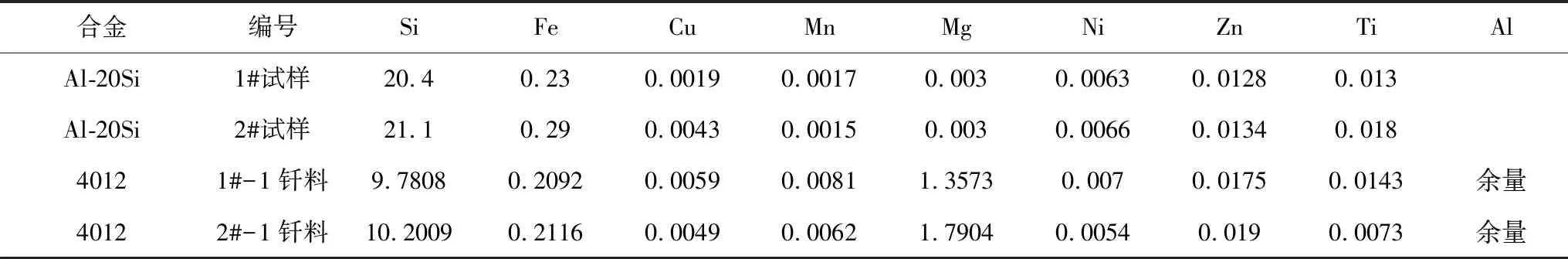

将不同Al-20Si中间合金及其所制备的4012铝合金钎料分别进行光谱成分分析、金相观察、SEM测试,并对其进行熔铸试验及钎焊润湿性试验。表1为两种中间合金及其所制备的4012铝合金钎料的化学成分。

表1 不同Al-20Si中间合金及其所制备的4012铝合金钎料的化学成分(质量分数/%)Table 1 Chemical composition of Al-20Si master alloys and 4012 aluminum alloy solders(wt/%)

钎焊试验选用VTB335型真空钎焊炉,炉温精度控制为±5 ℃,4012铝合金钎料尺寸为8 mm×8 mm×8 mm,母材选用尺寸为1.4 mm×10 mm×10 mm的3003H-24铝合金板材,钎焊温度分别为595 ℃、605 ℃、615 ℃,保温60 min。钎焊前将钎料及母材接触面进行砂纸打磨,并分别在质量分数为15%的NaOH溶液及30%的稀HNO3中浸泡约2 min,以除去表面氧化膜,再用无水乙醇进行清洗并吹干。微观组织观察采用Leica MPS30金相显微镜以及ZEISS-EVO18型扫描电子显微镜。重熔试验选用RJ2-22-8井式加热炉,额定温度800 ℃,温差±5 ℃。

2 试验结果

2.1 微观组织观察结果

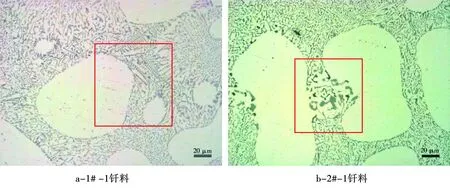

图1为不同Al-20Si中间合金的微观组织形貌。从图1可以清晰地观察到两种中间合金的Si相形貌及尺寸都存在着明显的差别。1#试样的Si相尺寸较大,且多呈五星瓣状,而2#试样的Si相呈棱角尖锐的块片状。

图1 不同Al-20Si中间合金的微观组织Fig.1 Microstructures of different Al-20Si master alloys

图2为两种中间合金铸造的4012铝合金钎料的微观组织形貌。由图2可以看出,两种合金拥有不同形态的溶质富集区,其中2#-1试样中存在明显的块状Si相(如图中方框所示)。

图2 不同Al-20Si中间合金制备的4012铝合金钎料的金相组织Fig.2 Microstructures of 4012 aluminum alloy soldars with different Al-20Si master alloys

2.2 钎焊润湿性试验

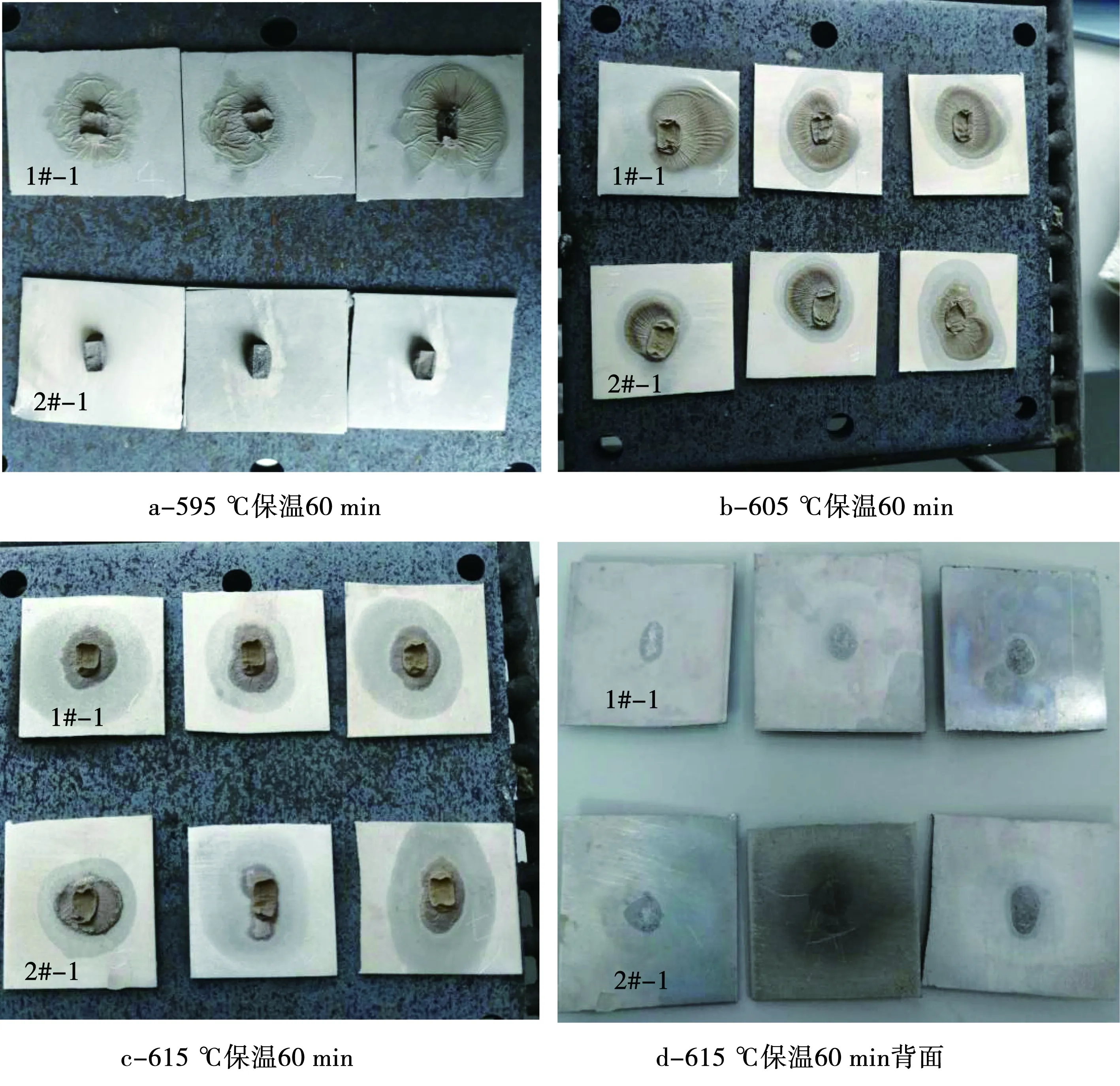

为了验证两种中间合金制备的铸态4012铝合金钎料钎焊性能的差异,将酸碱清洗后的4012铝合金钎料与3003铝合金母材同时放入真空钎焊炉进行不同制度的钎焊试验,试验结果如图3所示。

图3 不同钎焊制度的4012铝合金钎料钎焊试验结果Fig.3 Macroscopic morphologies of 4012 aluminum alloy soldars brazed with different brazing parameters

由图3可知,当两种4012铝合金钎料在595 ℃保温60 min后, 1#-1钎料钎焊后优先发生熔化,并出现流淌现象,润湿性较好;而2#-1钎料钎焊后虽然出现坍塌,但没有润湿,说明2#-1钎料的破除氧化膜能力较差。继续提高钎焊温度到605 ℃,保温60 min时,两种钎料均发生了熔化,并润湿母材,但2#-1钎料的润湿面积明显小于1#-1钎料的,由此可以推断2#-1钎料的流淌性略差。经过615 ℃保温60 min后,两种4012铝合金钎料熔体润湿面积均小于605 ℃保温60 min的,母材背面可以清晰地看到熔蚀区域(图3d),这是由于钎焊温度过高,导致母材发生熔蚀,钎料大量渗入,但2#-1钎料的渗透量较多。

钎焊后试样的金相组织如图4、图5所示。由图可以看出,在不同的钎焊制度下,4012铝合金钎料组织的扩散厚度有所不同:当钎焊制度为605 ℃保温60 min时,1#-1钎料的扩散率(扩散厚度÷母材厚度)为35%,而2#-1钎料的扩散率为47%;当钎焊温度升为615 ℃,保温60 min时,两者的扩散率分别为72%及71%,基本相同。另外,1#-1钎料钎焊后的组织中Si相多呈针条状,在2#-1钎料钎焊后的组织中依然可以观察到块状的Si相(如椭圆所示位置)。

图5 不同铸态4012铝合金钎料在615 ℃保温60 min钎焊后的微观组织形貌Fig.5 Microstructures of different cast 4012 aluminum alloy solders being brazed and holding for 60 min at 615 ℃

2.3 铸态4012铝合金钎料的重熔试验

对两种4012铝合金钎料进行重熔试验,熔化温度为720 ℃,并分别采用快冷模具、普通模具、坩埚以及随炉冷却四种方式进行冷却,以观察不同的冷却速度对Si相形貌的影响,结果如图6所示。由图6可见,1#-1钎料重熔后在不同冷却速度浇铸的情况下,均无明显的块状Si相;而2#-1钎料重熔后仅在金属铸模冷却条件下未发现块状Si相(图6f),其余情况下均出现熔化前的组织形貌特征,说明块片状初晶硅相具有一定的遗传效应。

3 分析讨论

在室温下,Al-Si合金分为Si溶于铝的固溶体α相和Al溶于Si的固溶体β相。577 ℃为Al-Si合金的共晶温度,在此温度下Si在α相中的溶解度最高,w(Si)=1.65%。Al在β相中溶解度极低,一般将β相看做纯Si。w(Si)<12.2%时,合金结晶过程先析出α相,降至共晶温度时,再析出α+β共晶体,通常把共晶体中的β相称为共晶硅;w(Si)>12.2%时,合金结晶过程先析出β相,通常把这种β相称为初晶硅。影响初晶硅形貌的主要影响因素包括:冷却速度、过热温度以及合金元素。从表1中可以看出两种中间合金的合金元素含量并无明显差别,因此导致两种中间合金具有不同Si相形貌的主要原因是铸造工艺不同。

重熔试验结果出现了明显的遗传现象。根据前苏联 П.С.Попепъ的文献中所提到的相关理论[6],金属熔体在接近液相温度时会出现保持原料组织形态的亚稳定胶状物质层,这种物质通常会成为冶金组织遗传性的载体。要想破坏金属的组织遗传性,需要合金化温度高于临界温度值。也就是说,两种中间合金在生产过程中由于工艺制度不同导致了不同的Si相形貌。而本次重熔试验中选用的熔化温度未到达破坏原料组织遗传性的临界温度,因而中间合金Si相组织具有明显的遗传性。

同时,从重熔试验结果可以看出,冷却速度居中的金属铸模得到的片状初晶硅的尺寸最小。这是由于初晶硅熔点较高,可能在浇注前的液相中就已经形核,当选用慢冷方式浇铸时,初晶硅晶核的长大速度大于形核速度,所以冷却速度偏低时,初晶硅的尺寸较大(见图6b)。随冷却速度度升高(铸模浇铸),由于金属铸模的吸热作用,导致熔体温度很快降到液相线以下,浇注前的熔体中初晶硅来不及长大,最终获得尺寸较小的初晶硅(见图6d)。随冷却速度进一步提高(快冷模具),空气快速吸收了大量的热量而降低了初晶硅形核所需的热激活能,从而初晶硅相的长大再次起主导作用,因此所获初晶硅尺寸较大(见图6h)。因此,在高硅合金浇注过程中存在一个最佳冷却速度,对于本试验的结果而言,最佳冷却方式为普通金属铸模浇铸。

此外,从钎焊润湿性试验结果可以看到,1#中间合金制备的4012铝合金钎料具有优先熔化现象。导致这种现象的主要原因有以下两方面:一方面,长期以来多重孪晶凹角生长机制(TPRE,twin plane re-rent rant edge)被认为是硅晶体的主要生长方式[7],但Hellawell等人认为,片状Si相的生长方式主要以片层堆垛生长机制进行[8];不同形貌的初晶硅相在熔化过程中产生了不同的生长机制,而拥有片状Si相生长所需能量大于五星瓣状Si相所需的,因此受热过程中会较慢熔化。另一方面,可能是由于2#中间合金制备的试样在595 ℃时出现氧化膜包覆现象而未发生钎料流淌。这说明两种中间合金在相同镁含量的条件下,破除氧化膜的能力存在差异,推测是由于不同形貌的初晶硅与Mg元素形成了不同的化合物,在高温钎焊过程中部分化合物未挥发出足够的活性Mg,未起到吸附氧气的作用,形成了较厚的氧化膜导致钎料无法流淌。具体原因还需要进一步研究。

4 结 论

通过对比不同微观组织的Al-20Si中间合金制备的4012铝合金钎料的钎焊润湿性试验和重熔试验,可以得到以下结论:

1)试验用的不同Al-20Si中间合金具有不同的Si相形貌, 1#试样中Si相呈五星瓣状且尺寸较大,而2#试样中Si相呈片块状、尺寸较小,主要是由于中间合金制备过程中的工艺参数不同所导致的。

2)用1#中间合金制备的4012铝合金钎料熔化温度较低且润湿性较好。

3)对两种钎料以不同冷却速度重熔铸造试验后,两种试样的微观组织中依然保留着熔化前的微观组织特征,说明Si相具有一定的组织遗传性。