一种永磁球形同步电机系统滑模控制方法研究

2022-06-09刘吉柱潘建国潘明强李净净

刘吉柱,陈 壮,潘建国,潘明强,李净净

(1.苏州大学 机电工程学院,江苏 苏州 215000;2.杰克中央研究院,浙江 杭州 310000)

许多工业设备和仪器,例如机器人关节和用于计算机视觉的摄像机驱动器,都需要在3-D工作空间中实现三自由度运动[1,2]。当前机器人多自由度运动系统由多个单自由度电机控制单元实现,其传动系统复杂庞大,摩擦、齿侧间隙等非线性因素不可避免地损害了动态性能和伺服跟踪精度。因此,永磁球形同步电机(Permanent magnet spherical synchronous motor,PMSSM)受到了极大的关注,它可以在高精度和高扭矩的范围内进行多自由度运动(除了在其工作空间的边界之外没有奇点),提高了精度和响应速度[3,4]。

永磁球形同步电机是一种具有强轴间耦合的多变量非线性系统,静态和动态性能较差,且由于非线性转子动力学、复杂磁场和定向测量,设计球形电动机的控制系统特别困难[5]。传统上,一些控制律已应用于永磁球形同步电机的研究,如PID[6],反步法[7],开环解耦[8]等。与大多数运动系统一样,永磁球形同步电机控制律的推导依赖于使用外部传感系统获得的方向反馈,而传感系统中涉及的结构和计算复杂性经常限制永磁球形同步电机的控制性能[9]。球形电机采用开环控制,虽然实现了自转与倾斜运动的解耦,但由于涉及系统识别和力/扭矩计算的许多不确定性而仍然存在困难,导致系统的稳定性差[10,11]。

近年来,提出了许多先进的机电一体化和运动智能控制方法,包括模糊控制、神经网络、鲁棒神经网络控制、滑模控制(Sliding mode control,SMC)和模糊神经网络等[12-14]。利用模糊控制器提出了一种永磁球形同步电机动态解耦控制算法[15],但存在诸如模型的估计误差和外部扰动之类的不确定性,可能影响控制系统的精度。为了减少不确定性和干扰对跟踪性能的影响,开发了一种基于神经网络的鲁棒控制器,但需要训练神经元以在应用之前改善性能。鲁棒控制通常可以使用固定方案控制器来克服不确定性和非线性的影响,以确保系统的稳定性[16],但它也缺乏瞬态性能。SMC是一种广泛使用的控制方法,对系统不要求有精确的模型,具有算法简单、抗干扰性能好等优点,特别适用于不确定非线性控制对象[17]。提出的具有可变阻尼比的非线性滑模控制方案具有更快的瞬态响应[18],前馈补偿减少了系统的抖动[19],在速度环中引入连续滑模控制技术提高了系统的鲁棒性[20],但稳态速度波动较大。

基于上述研究,本文对球形电机结构进行了优化设计,针对球形电动机非线性多变量系统抗干扰能力差、抖振等问题,提出了一种指数趋近律+终端(Terminal)滑模控制方法。本控制策略在悬浮方向引入Terminal算法来改善动态响应和抗干扰能力,并在旋转方向结合指数趋近律函数来解决抖振问题,提高球形电机系统跟踪能力。最后,基于TMS320F28335的球形电机样机驱动系统,通过试验证明所提出的滑模控制方法的有效性。

1 结构

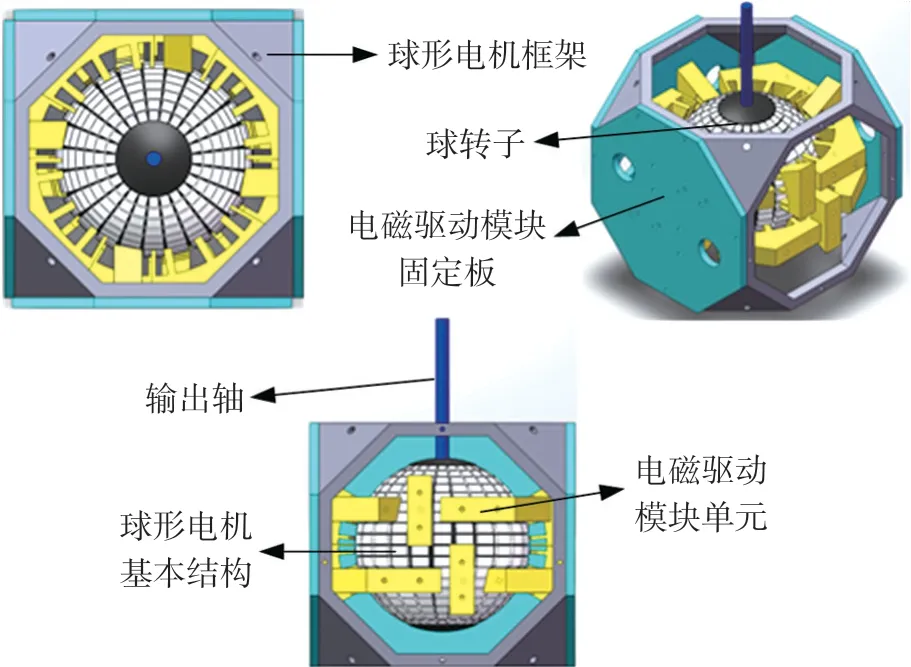

球形电机的结构如图1所示,根据球形电机关节的结构参数,转子的运行范围仅受外壳的影响,可达到140°,电机转子的直径为100 mm,球转子上的永磁体采用Halbach阵列磁体结构,可获得较理想的正弦磁场,减小齿槽转矩,降低电机的电磁转矩脉动。球转子采用空心结构。球形电机定子由4个定子模块组成,每个定子模块上均由4个电磁驱动模块组成。

定子线圈的电流必须单独控制,因为极间距在操作期间会连续变化。通电后各个电磁驱动模块与永磁体两两作用产生互斥的力,电机转子得以实现悬浮,同时各个电磁驱动部分和永磁体两两作用产生转矩。可通过改变通电策略,从而实现转子的多自由度运动,在考虑负载和摩擦的情况下对这一永磁球形同步电机进行优化,可实现最大输出扭矩或最大加速度。

图1 球形电机基本结构

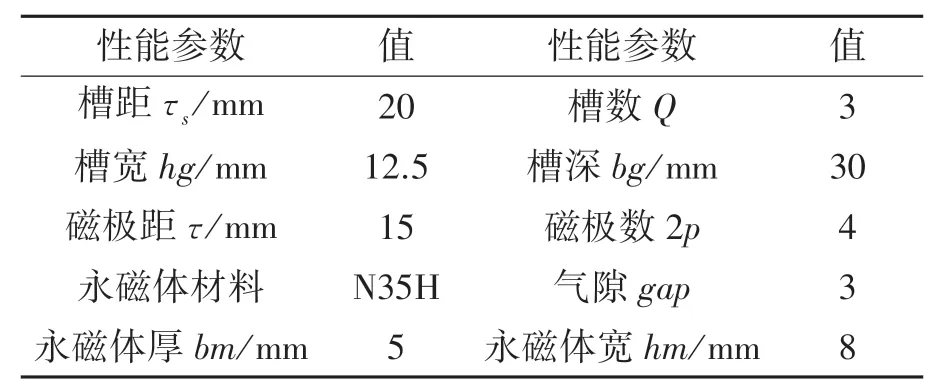

通过有限元仿真对球形电机相关参数进行优化设计,如表1所示。使用优化的球形电动机进行仿真,单个定子模块的转矩为0.6 N·m,如图2所示,则总转矩为2.4 N·m。

表1 球形电机性能参数

图2 球形电机单个电磁驱动模块的转矩仿真曲线

2 滑模控制方法

2.1 球形电机的动态模型

将球形电机电磁驱动模块展开,并假设长度为无限长理想情况,根据麦克斯韦应力张量法,电机单个模块在d-q轴上的电磁力方程为

式中:f x是单边切向力,f y是单边悬浮力,μ0是磁导率,并且假定μ0在电磁驱动模块中各处都相等,M0是磁化强度,η0是绕组的绕组密度,而Nm是永磁体阵列极对数,e是自然常数,y0为气隙高度,G为电机结构常数且表达式为

式中:L是空间周期,Γ是定子绕组层的高度,Δ是永磁体的厚度,ω是电动机的角速度,根据结构优化后参数可知每个执行电机的参数K为10.4 N·A-1,γ1为196 m-1。

当球形电动机受到外力干扰时,为了控制球转子到其原始平衡位置,可对应控制每个定子驱动部分的电流以确保球形电机恢复平衡,静态坐标系中的球形转子关节可得

式中:Z是z轴方向上的位移分量,M是球转子质量与负载之和,f Lz是z轴方向上的外部干扰力,F z是静态坐标系中z轴方向上的合力。整个定子驱动模块等效于电磁驱动模块,z轴方向上的悬浮微分方程为

式中:id是下部电磁驱动模块的输入电流之差,i0是稳定悬浮在3mm的电流,定义,h=

则在平衡状态下,数学模型分析如下

2.2 基于Terminal滑模控制算法

设R1=ξr-ξ,R2=̇R1,ξr是给定输入位置,ξ是实际反馈位置,那么球形电机驱动单元的位置误差状态方程可表示成

式中:η>0,k>tf L,同理根据李雅普诺夫稳定性分析

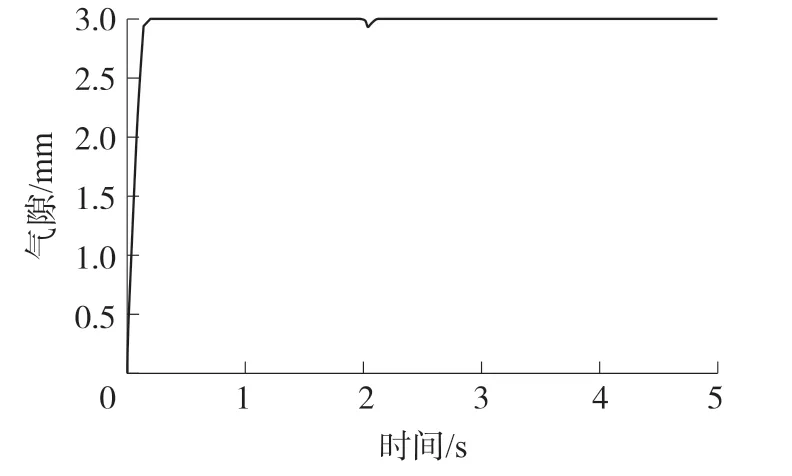

可得悬浮方向基于Terminal滑模满足稳定性条件。设定球转子位于z轴上,通过Simulink/MATLAB位置环模型分析,球形电机悬浮响应曲线如图3所示。球形电机在0.15 s左右的时候达到平衡状态,当在2 s左右给定电机0.05 N扰动时,经过0.14 s再次达到平衡状态,可快速实现稳定悬浮。

图3 悬浮响应曲线

2.3 基于指数趋近律滑模控制算法-速度环

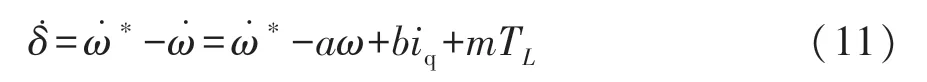

设ω*为给定机械角速度,上文ω为实际机械角速度,,则

则机器人关节球形电机定子电磁驱动模块角速度误差方程为

设计速度环滑模切换函数,选用线性切换面

基于指数趋近律

得出基于指数趋近律的控制律为

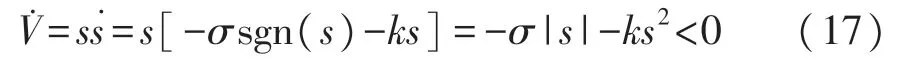

式中:ueq是控制系统里可确定部分,uvs是控制系统里不可确定部分。根据李雅普诺夫函数

所以此电磁驱动模块在指数趋近律滑模作用下是稳定的。

球形电磁电动机定子驱动模块的速度环仿真系统是在Simulink/MATLAB中构建的。如图4所示,将所提出的SMC方法的速度控制性能与常规SMC方法进行了比较。仿真结果表明,所提出的SMC算法具有较好的抗抖振性能,速度响应快且无超调现象。

图4 常规SMC和所提出的SMC方法下球形电机的速度曲线图

所提出的滑模控制方法和常规滑模控制方法下的速度修正系统通过MATLAB R2016a进行了仿真,球形电机修正系统的动态电流响应曲线如图5所示。基于指数趋近律的参数为C=2,k=75,σ=2,这两个电流环采用PI经典控制策略。

图5 常规SMC和所提出的SMC方法下PMSSM的电流曲线

2.4 基于指数趋近律滑模控制算法-位置环

式中:pr为位置环给定输入,p为位置环反馈实际位置,则定义位置环滑模面

则控制律表达式为

根据李雅普诺夫稳定性可知

式中:满足ε>0,k>0,因此<0成立。经Simulink/MATLAB仿真分析,空载时,常规SMC和所提出的SMC方法下位置响应曲线如图6所示。

图6 常规SMC和所提出的SMC方法在无负载下的PMSSM位置曲线

当给定扰动负载0.05 N时,常规SMC和所提出的SMC方法下位置响应曲线如图7所示。通过对比可知,所提出的SMC方法下的位置伺服系统跟踪性能较好,且无超调,加载时相比常规SMC方法,位置跟踪误差小且调整能力好,不存在震荡现象。

图7 常规SMC和所提出的SMC方法在有负载扰动下的PMSSM位置曲线

在空载和负载条件下常规SMC方法和所提出的SMC方法球形电机电流响应的仿真曲线如图8所示。

图8 常规SMC和所提出的SMC方法下PMSSM电流曲线

控制参数为c2=4,ε=10,k=20。给定位置为30°,扰动负载为0.05 N。在动态过程中,与常规滑模控制方法相比,所提出的SMC方法响应速度最快,且超调最小。因此,所提出的滑模控制方法具有更好的动态跟踪特性。

3 试验

当球形电机旋转一定角度时,以绕z轴为例,试验中需要使用性能较好的激光位移传感器实时跟踪记录转过的角度。本文采用的激光位移传感器型号是LDS-P-50,0.5μm的分辨率,2.5μm的重复定位精度,最大采样频率可以达到2 kHz,测量范围为50 mm。

基于TMS320F28335主控芯片,试验平台如图9所示,整个系统搭建主要包括所设计的球形电机(试验中结构优化后的球形电机参数如表2所示)、DSP28335控制板、功率驱动板、电源等。通过单个DSP控制板控制两个功率驱动板输出多路PWM信号从而控制定子的电磁驱动模块进行同步控制。在球转子输出轴上清晰标记一点,激光位移传感器实时跟踪记录标记的位置,通过计算变换将得到的位置信息转换为实时绕z轴转动的角度。当给定绕z轴旋转角度为30°时,基于本文所提出的SMC方法的位置响应如图10所示。

图9 试验平台

表2 电机参数

图10 基于所提出的SMC方法下的角度位置曲线图

从图10可以看出,球转子绕z轴转动30°的阶跃响应起始时间为674 ms,经过278 ms左右调整时间电机稳定到给定旋转角度30°处且超调量较小为0.4%,整个过程持续到952 ms,通过位置信息转换得到最大跟踪误差为0.12°,如图11所示。

图11 基于所提出的SMC方法下的位置跟踪误差曲线图

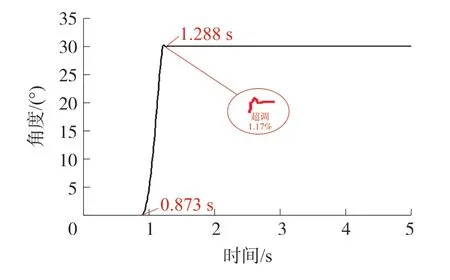

通过与常规滑模控制方法进行试验对比,验证了针对永磁球形同步电机所提出的控制算法,如图12、13和14所示,球转子绕z轴转动30°的阶跃响应起始时间为873 ms,经过约398 ms调整时间电机稳定到给定旋转角度30°处且超调量较大为1.17%左右,整个过程持续到1 271 ms,同时得到最大跟踪误差为0.35°且波动范围较大。因此本文提出的滑模控制方法能让永磁球形同步电机具有较好的动态特性。

图12 基于常规SMC方法下的角度位置曲线图

图13 基于常规SMC方法下的位置跟踪误差曲线图

图14 常规SMC和所提出的SMC方法下PMSSM电流曲线

4 结束语

本文针对机器人一体化球形电机关节的多自由度高速高动态控制,提出了一种指数趋近律+Terminal滑模控制方法。通过分析可知,相比常规滑模控制,所提出的滑模控制方法悬浮响应快,抗抖振性能好,速度响应快且无超调,位置跟踪性能较好且稳态误差较小。试验结果验证了此方法改善了机器人关节球形电机高动态特性,提高了抗干扰能力。本文所建立的动力学模型是在一定的理想条件情况下,动力学模型存在一定误差,旋转方向和悬浮方向的耦合现象不能完全根除,因此还需要进一步研究解耦模型的建立,使模型更加准确。