城市轨道交通WJ-18B型减振扣件研发及应用

2022-06-08赵宁宁张欢崔道金李进李彦山蔡世生陈晨

赵宁宁 张欢 崔道金 李进 李彦山 蔡世生 陈晨

1.宁波市轨道交通集团有限公司运营分公司,浙江 宁波 315201;2.北京铁科首钢轨道技术股份有限公司,北京 102206

截至2021 年底,中国内地累计有50 座城市投入运营城轨交通线路,总里程达到9 192.62 km。扣件系统是轨道结构的重要部件,不但具有保持轨距、抵抗横向荷载的能力,还可提供良好绝缘性能和弹性[1-3]。

目前我国一些城市轨道交通采用下锁式双层非线性减振扣件,服役一段时间后会出现扣件双层铁垫板间弹性垫板横向位移过大、扣件空吊、尼龙锁扣离缝、轨距难以保持、钢轨波磨等情况[4-7]。因此,亟待研发出一套既满足行车安全,又满足减振需求的扣件系统。

1 减振扣件结构设计

1.1 结构方案

我国高速铁路道岔扣件已铺设十余年,目前使用情况良好,弹性铁垫板未出现开裂破损等现象[8-9]。WJ‐18B 型减振扣件(以下简称减振扣件)是在高速道岔扣件的基础上优化设计的。

减振扣件由弹条、T形螺栓、螺母、平垫圈、绝缘轨距块、轨下垫板、弹性铁垫板、锚固螺栓、重型弹簧垫圈、盖板、缓冲调距块和预埋于混凝土轨枕中的预埋套管等组成,见图1。钢轨高低调整时采用轨下调高垫板和铁垫板下调高垫板。

图1 减振扣件组成

减振扣件结构特点:①在钢轨轨底与弹性铁垫板间设轨下垫板,不提供弹性,仅起绝缘缓冲作用,符合上硬下软的设计理念;②铁垫板与钢套通过橡胶硫化成一体,可提供一定的横向刚度;③弹性铁垫板钉孔错列式布置,可减小扣件横向尺寸,满足现场横向空间小的施工要求。

1.2 减振扣件技术参数

①每组扣件钢轨纵向阻力不小于9 kN;②弹性铁垫板静刚度为15 ~20 kN/mm,动静刚度比不大于2.0;③轨距调整量为-20 ~+16 mm;④钢轨高低调整量为40 mm;⑤扣件单个弹条扣压力9 kN,弹程8 mm;⑥预埋套管抗拔力不小于100 kN。

1.3 关键零部件设计

1)轨下垫板

考虑在列车运营过程中轨下垫板会发生纵向或横向窜动,设计时沿钢轨纵向将轨下垫板两端的边耳卡在承轨台上,形成纵向限位;垂直钢轨方向轨下垫板外凸边缘与弹性铁垫板的挡肩形成横向限位,如图2所示。该减振扣件轨下垫板不提供弹性,采用硬质橡胶,厚度有2、6 mm两种规格,用以调整钢轨高低。

图2 轨下垫板限位示意

2)弹性铁垫板

参照高速铁路道岔扣件的应用经验设计本扣件的弹性铁垫板。考虑地铁的空间尺寸,钉孔间距为230 mm(横向)×110 mm(纵向)。

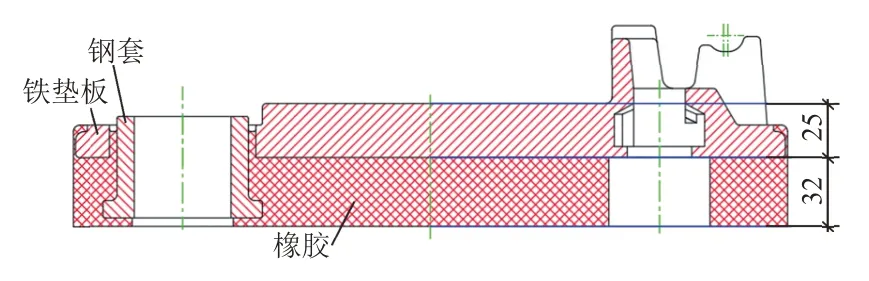

弹性铁垫板由铁垫板、钢套和橡胶硫化成一体,整体性好。弹性铁垫板总体高度为57 mm,其中铁垫板厚度为25 mm,橡胶厚度为32 mm,如图3 所示。弹性铁垫板的高度也可根据现场的轨面标高进行特殊设计。

图3 弹性铁垫板横断面(单位:mm)

2 减振扣件组装疲劳性能试验

在标准状态下进行减振扣件的组装疲劳性能试验,试验荷载参照欧洲标准EN 13481‐5:2012《铁路应用-轨道-扣件系统性能要求第5 部分:钢轨在表面或钢轨被埋置在槽中的板式轨道扣件系统》中B 类扣件疲劳荷载参数取值。垂向力取43 kN,横向力取34 kN。钢轨高度100 mm。试验方法参照TB/T 3396.4—2015《高速铁路扣件系统试验方法第4 部分:组装疲劳性能试验》。

减振扣件经300万次荷载循环组装疲劳性能试验后,各零部件状态良好,未出现伤损现象。轨距扩大量为2.0 mm,满足TB/T 3395.1—2015《高速铁路扣件第1 部分:通用技术条件》中轨距扩大量不应大于6 mm的要求。

3 减振扣件现场应用

3.1 试验段铺设

选取宁波地铁1 号线下行K11+600—K11+780 圆形盾构隧道内半径400 m 的曲线段作为试验段,铺设减振扣件,采用60 kg/m 钢轨,见图4。试验段为坡率3‰的下坡。目前扣件服役状态良好,能够满足列车运营和日常养护维修要求。

图4 WJ‐18B型减振扣件试验段现场铺设

3.2 轨道结构动力性能测试

列车以59.5 ~65.2 km/h 通过试验段时减振扣件各项动力学性能指标均满足TB 10761—2013《高速铁路工程动态验收技术规范》要求。轮轨垂向力、横向力最大值分别为83.6、24.8 kN,脱轨系数最大值为0.35,轮重减载率最大值为0.16,轮轴横向力最大值为14.1 kN,列车可保证运行的安全性。钢轨轨头横向位移最大值为1.56 mm,动态轨距扩大量最大值为2.66 mm,这两个测试参数均较小,扣件可有效保持轨距,钢轨不易发生波磨。钢轨垂向位移最大值1.02 mm,扣件可有效提供弹性。

3.3 减振性能测试

3.3.1 对比段和测试断面的选取

为测试减振扣件的减振性能,考虑隧道断面形式、曲线半径、坡度等因素,选取1 号线下行线圆形盾构隧道内半径450 m 的曲线段作为对比段。铺设无缝线路DTⅢ2 型普通扣件,采用60 kg/m 钢轨;坡率26‰,下坡;列车行驶速度为60.0 ~66.1 km/h。

试验段、对比段的测试断面分别取在K11+700 和K17+200。

3.3.2 计算方法

人体敏感振动是铅垂向的振动分量[10-12]。GB 10071—88《城市区域环境振动测量方法》以铅垂向Z振级来评价环境振动对人体的影响。借鉴GB/T 10071—88中关于铁路测量评价量的规定,读取每次列车通过时传递至隧道壁的振动加速度,采用GB/T 13441—92《人体全身振动环境的测量规范》中的铅垂向计权网络,对1 ~80 Hz 的振动信号计权,得到Z振级的最大值Lzmax。通过Lzmax的插入损失对不同扣件的减振效果进行评估。

CJJ/T 191—2012《浮置板轨道技术规范》中减振效果测量的频率范围为1 ~200 Hz,测量参数为隧道壁垂向振动加速度。采用分频振级均方根的差值ΔLa评价减振效果。ΔLa的计算公式[13]为

式中:Lq(i)、Lh(i)分别为普通扣件区段和减振扣件区段隧道壁垂向振动加速度在1/3 倍频程第i个中心频率的分频振级,dB。

根据JGJ/T 170—2009《城市轨道交通引起建筑物振动与二次辐射噪声限值及其测量方法标准》规定,采用GB/T 13441.1—2007《机械振动与冲击人体暴露于全身振动的评价第1 部分:一般要求》中的频率计权方法计算得到4 ~200 Hz 的分频振级,将分频最大振级作为减振效果评估指标。

本文采用Lzmax的插入损失、ΔLa和分频最大振级综合评价减振扣件的减振效果。

3.3.3 测试内容及结果分析

将加速度计布置在一侧隧道壁距轨面以上1.4 m处,测试两种扣件所在断面隧道壁的垂向振动加速度。选取20 辆列车经过试验段和对比段时的有效数据进行分析。

普通扣件、减振扣件隧道壁Lzmax的平均值分别为83.4、77.1 dB,插入损失为6.3 dB。

20 辆列车通过试验段和对比段时隧道壁垂向振动加速度分频振级平均值见表1。由式(1)和表1中的数据计算得出ΔLa为9.8 dB。

表1 20辆列车通过时隧道壁垂向振动加速度分频振级平均值

普通扣件隧道壁分频最大振级为86.2 dB,减振扣件隧道壁分频最大振级为73.4 dB。

4 结论

1)经300 万次荷载循环组装疲劳性能试验后,WJ‐18B型减振扣件各零部件状态良好,未出现伤损现象;轨距扩大量为2.0 mm,满足TB/T 3395.1—2015中轨距扩大量不超过6 mm的要求。

2)经在宁波地铁线路试验段试用,减振扣件服役状态良好,能够满足列车运营和日常养护维修要求。对轨道结构动力学性能进行测试,减振扣件各项动力学性能指标均满足规范要求。

3)经减振性能测试,减振扣件区段隧道壁Lzmax插入损失为6.3 dB,ΔLa为9.8 dB。普通扣件隧道壁分频最大振级为86.2 dB,减振扣件隧道壁分频最大振级为73.4 dB。减振效果明显。