地铁车辆用QJ型四点接触球轴承轴向游隙测量方法

2022-06-08张福有车世红张宗峰

张福有,车世红,张宗峰

(中车大连机车研究所有限公司,辽宁 大连 116085)

四点接触球轴承是一种角接触球轴承,其内、外圈沟道为桃形截面,当只有纯轴向载荷作用时钢球与套圈之间为两点接触,可承受双向的轴向载荷。四点接触球轴承还可以承受力矩载荷,兼有单列角接触球轴承和双列角接触球轴承的功能。QJ型四点接触球轴承广泛应用于地铁车辆的齿轮箱中,轴承的轴向游隙影响着地铁车辆牵引部件的性能,其测量方法十分重要。

1 现有轴向游隙测量方法

关于四点接触球轴承轴向游隙测量的标准有GB/T 32323—2015《滚动轴承 四点接触球轴承轴向游隙的测量方法》,JB/T 8924—2010《滚动轴承 铁路机车用轴承》等,这些标准规定的轴向游隙测量方法有仪器测量法和简易测量法,其在实际应用中均存在一些测量准确性问题。

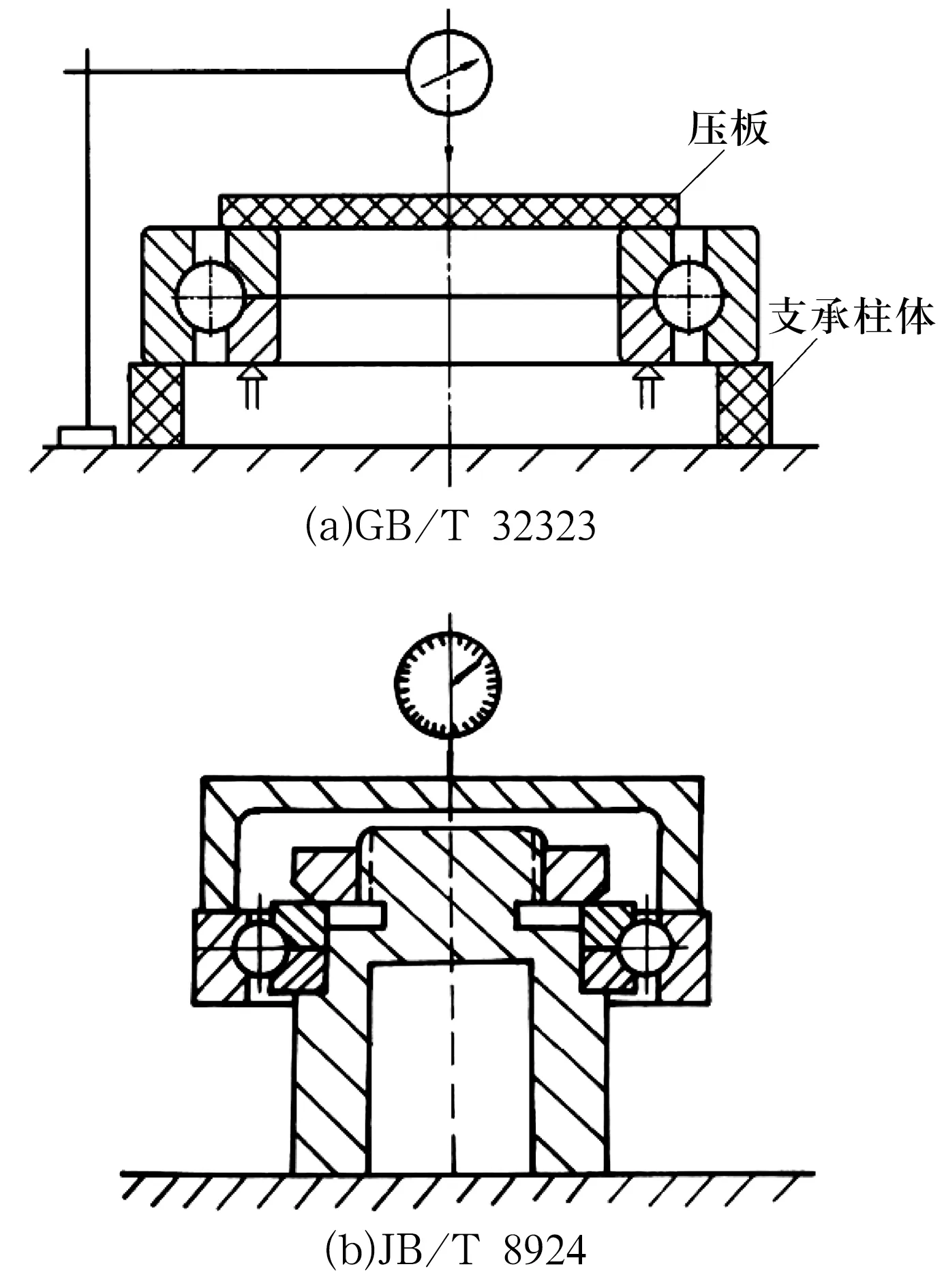

GB/T 32323规定了仪器测量法和简易测量法。仪器测量法一般采用X190系列轴向游隙测量仪,固定轴承外圈并对内圈进行正反2个轴向的加载进行测量。这种测量方法简便实用,但对于机车轴承而言,仪器的系统误差相对较大(比如X195A的系统误差约±0.008 mm),测量准确度不高。简易测量方法[1]如图1a所示,将外圈一端面支在3个均布、等高的固定支点或一支承柱体上,将压板置于上半内圈的端面上并将指示仪置于压板中心,外圈保持不动,通过压板向下施力,使上半内圈向下至极限位置,记下指示仪读数后松开;用手将下半内圈向上抬起至另一极限位置,记下指示仪读数后松开;然后将轴承双半内圈分别旋转60°,120°,重复测量并记下读数,3次测值的算术平均值即轴承的轴向游隙测量值。这种方法更为简便,但存在测量人员的手动施力导致测量误差的问题。

JB/T 8924规定了简易测量方法[2],如图1b所示,先将轴承两半内圈通过芯轴固定,保证两半内圈不发生错位偏移,然后将外圈从轴向的一个极限位置移到另一个轴向极限位置进行测量。该测量方法不仅存在测量人员手动施力导致的轴向游隙测量误差,还会由于芯轴与轴承内圈的配合间隙影响轴向游隙测量准确性(若芯轴与轴承内径面为过盈配合,测量时安装、拆卸内圈非常不方便;若为间隙配合,两半内圈就会产生错位)。

图1 标准规定的四点接触球轴承轴向游隙简易测量方法

2 改进方法

在生产实践中,通过对QJ型四点接触球轴承轴向游隙测量方法的不断优化,提出如下思路:在轴承轴向游隙极限位置测量内圈及外圈端面位置的变化,从而得到轴承轴向游隙。并在该思路基础上总结出3种简单易行的四点接触球轴承轴向游隙测量方法。

2.1 分体测量法

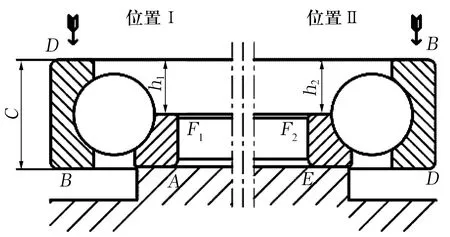

如图2所示,h1和h2为轴承轴向极限位置时半内圈小端面到外圈端面的距离,即轴承外圈宽度C的一半。因此,可通过测量h1和h2并与C进行比较,从而计算得到轴承的轴向游隙。

图2 分体式轴向游隙测量示意图

具体的测量方法为:在位置Ⅰ处,将内圈放置到平台上,然后将外圈组件按图示顺序与之配套;从外圈轴向向下施加一个测量载荷,测量内圈端面F1与外圈端面D之间的距离h1并做好记录;在位置Ⅱ处,将轴承另一个内圈放置到平台上,同样将外圈组件按图示顺序与之配套,从外圈轴向向下施加一个测量载荷,测量内圈端面F2与外圈端面B之间的距离h2并做好记录。按图示几何关系可以得到轴承的轴向游隙Ga为

Ga=C-(h1+h2) ,

(1)

式中:h1为第一半内圈A为支承面时内圈端面F1到外圈端面D的距离;h2为第二半内圈E为支承面时内圈端面F2到外圈端面B的距离。

2.2 位置极限法

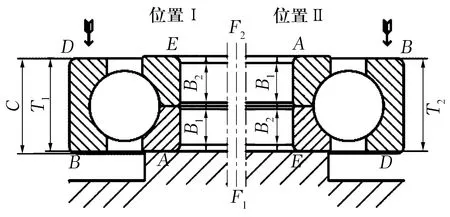

如图3所示,T1和T2为2个轴向极限位置的轴承装配高,是轴承半内圈宽度Bi与一半外圈宽度C/2之和,可以通过这几个参数的测量对比计算得到轴承的轴向游隙。具体的测量方法为:在位置Ⅰ处,将内圈置于平台上,将外圈组件按图示顺序与之配套,从外圈轴向向下施加一个测量载荷,测量外圈端面D与内圈端面A之间的距离T1并做好记录;在位置Ⅱ处,将内圈置于平台上,外圈组件按图示顺序与之配套,从外圈轴向向下施加一个测量载荷,测量外圈端面B与内圈端面E之间的距离T2并做好记录:根据图示的几何关系可以得到轴承的轴向游隙Ga为

图3 位置极限法测量示意图

Ga=B1+B2+C-T1-T2,

(2)

式中:B1为第一半内圈宽度;B2为第二半内圈宽度;T1为第一半内圈A为支承面时轴承装配高;T2为第二半内圈E为支承面时轴承装配高。

2.3 同向端面高度差法

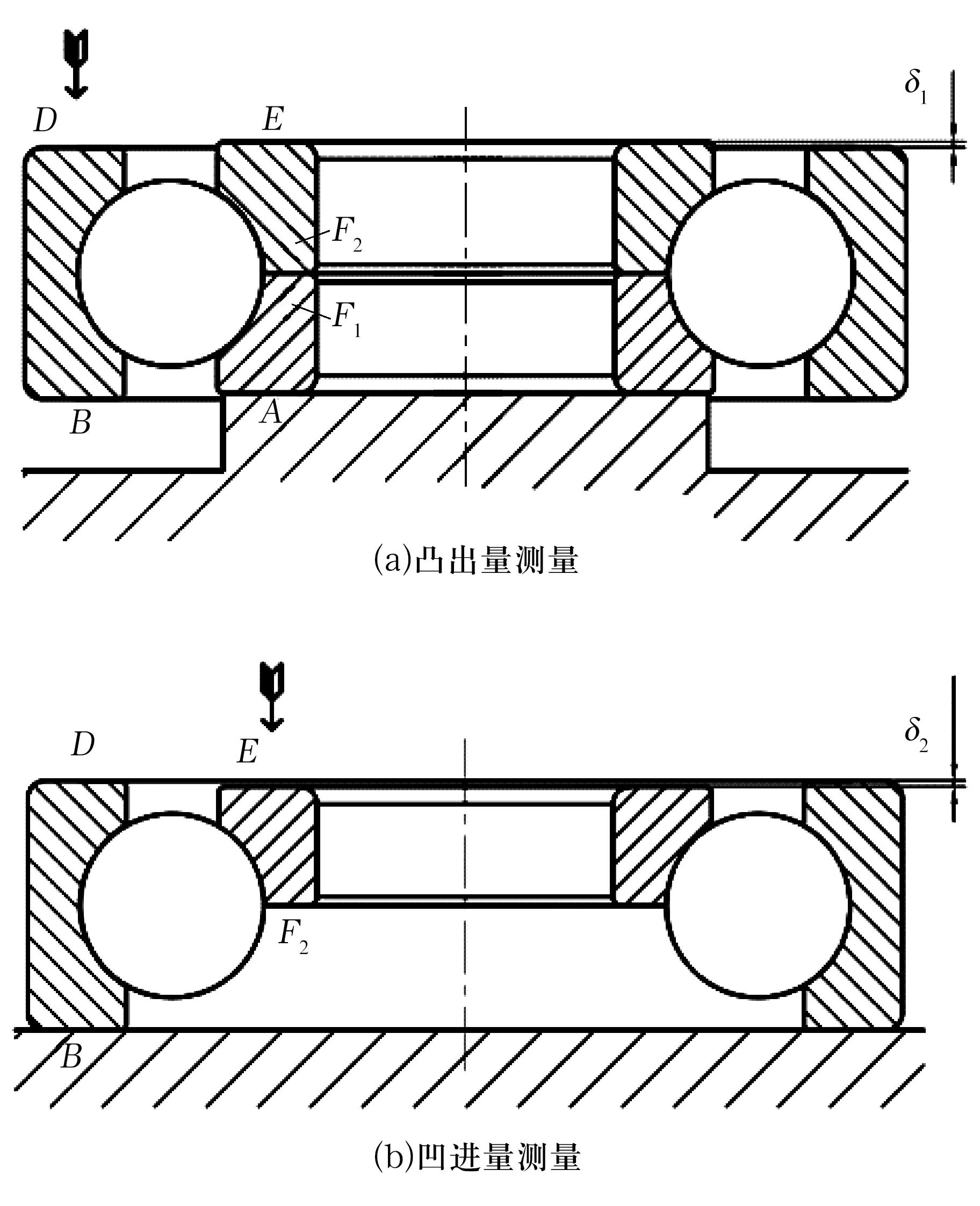

如图4所示,轴承的一个半内圈在轴向2个极限位置与外圈端面位置的变化量即轴承的轴向游隙。具体的测量方法为:将内圈放置于平台上,按图4a所示顺序放置,外圈悬空,从外圈轴向向下施加一个测量载荷,测量内圈端面E面相对外圈端面D面的凸出量δ1并做好记录;将外圈放置于平台上,按图4b所示顺序放置,内圈悬空,从内圈轴向向下施加一个测量载荷,测量内圈端面E面相对外圈端面D面的凹进量δ2并做好记录。根据图示的几何关系可以得到轴承的轴向游隙Ga,即

图4 同向端面高度差法测量示意图

Ga=δ1+δ2,

(3)

式中:δ1为第一半内圈A面为支承面时第二半内圈E面凸出外圈端面D面的凸出量;δ2为第一半内圈同侧的外圈B端面为支承面时第二半内圈E面凹进外圈端面D面的凹进量。

3 应用效果

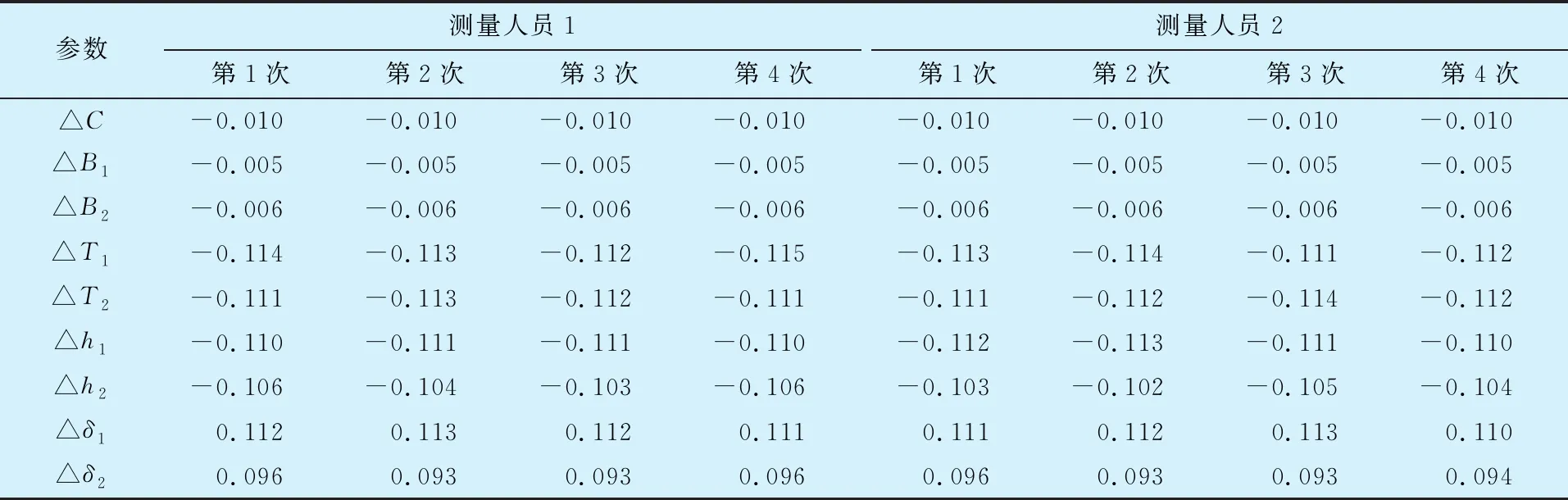

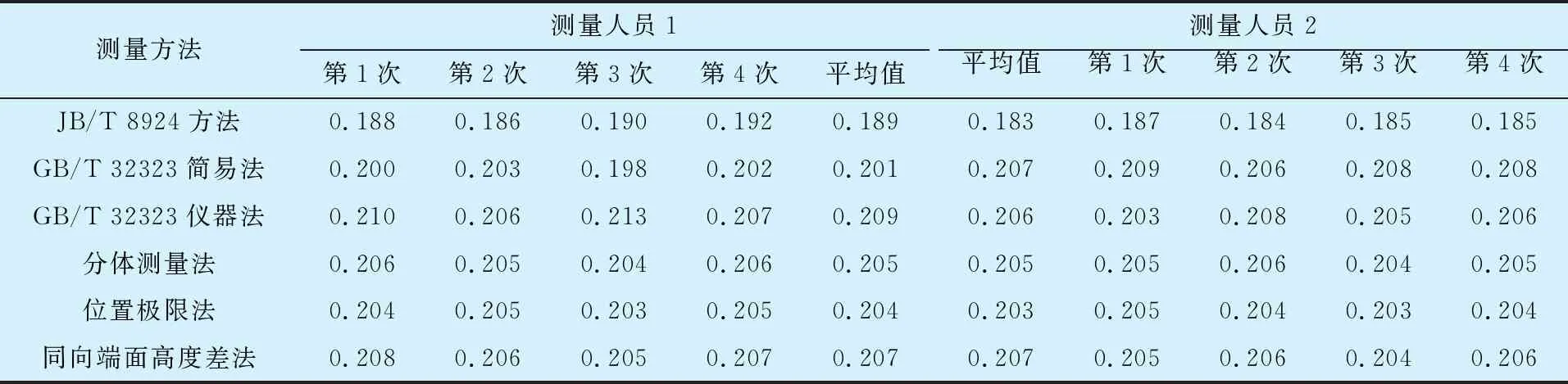

为验证新方法的效果和可行性,对同一套QJ214成品轴承,通过2位测量人员用不同测量方法分别测量4次并计算对应的轴向游隙,结果见表1和表2。

表1 QJ214轴承参数的测量结果

表2 QJ214轴承的轴向游隙

由测量结果可知:JB/T 8924规定方法(测量时芯轴与轴承内径之间的间隙为0.03 mm)的测值偏小,与其他方法之间的误差较大;GB/T 32323简易法测量时,2位测量人员所得测量平均值之间的误差较大,约0.007 mm;依据GB/T 32323规定的X195仪器测量时,2位测量人员各自的最大测量误差则较大,分别为0.007,0.005 mm;本文所提3种方法由不同人员测量时所得结果基本相同,重复定位精度小于0.003 mm,三者测量平均值之间的误差也小于0.003 mm。

所设计的3种四点接触球轴承轴向游隙测量方法在生产实践中都有所应用:分体测量法适用于大型四点接触球轴承轴向游隙的测量;位置极限法分别测量轴承两侧装配高度极限值后再通过计算得到结果,误差小但测量计算过程相对繁琐;同向端面高差法可以利用凸出量、凹进量测量仪进行快速测量,无需单独测量零件参数就能快速准确地得到轴向游隙,适用于中小型四点接触球轴承轴向游隙的测量。实际应用中,还需根据四点接触球轴承的尺寸,装配现场等实际工况选择合适的测量方法,以提高轴承合套率和生产效率。