基于正交试验的浮选药剂制度优化

2022-06-08李鹏

李 鹏

(峰峰集团有限公司 邯郸洗选厂,河北 邯郸 056041)

邯郸洗选厂选煤工艺为50~1 mm原煤三产品重介旋流器分选、1~0.4 mm粗煤泥CSS分选机分选、小于0.4 mm细煤泥直接浮选。浮选入料主要为煤泥分级旋流器溢流,以及CSS精煤脱水弧形筛筛下水,浮选采用4台型号为XJM-24的浮选机,小时处理量约1 500 m3。生产中,为了提高精煤产率,提高尾煤灰分,采用多加捕收剂的方式,浮选精煤灰分偏高时,主要调整起泡剂来控制精煤灰分,造成油比过大,个别油比高达20∶1,导致浮选药剂耗量过大,生产成本过高。为优化药剂制度,降低药剂用量,取用浮选机入料进行实验室正交试验,寻找最佳药剂用量和油比,同时,探究捕收剂和起泡剂对浮选指标的影响大小,为指导浮选生产提供依据。

1 入浮原煤煤质特性分析

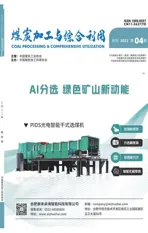

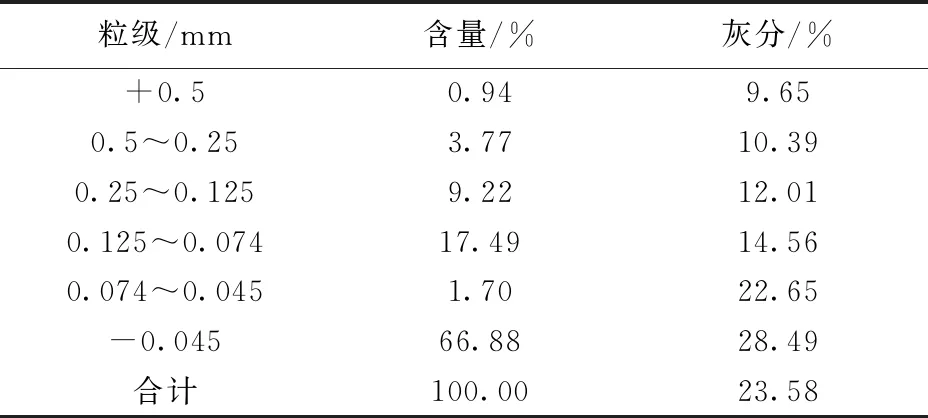

根据GB/T 477-2008《煤炭筛分试验方法》对试验煤样进行粒度组成分析,试验结果如表1所示。

表1 煤泥粒度组成

分析表1中数据可知,该煤泥灰分整体随粒级的减小而不断增大,入料原煤中大于0.25 mm含量为15.83%,灰分为9.89%,灰分较低,可以直接作为精煤产品回收,且这部分低灰颗粒由于粒度较大在浮选过程中容易与气泡脱附而成为尾煤产品[1-3],造成精煤损失,因此可以在上游流程中控制,使其不再进入浮选系统;小于0.045 mm粒级含量58.03%,灰分32.18%,浮选入料灰分为23.94%,说明该煤泥中高灰细泥含量较高,浮选过程中容易造成细泥夹带,导致浮选精煤污染[4-6]。

2 分步释放试验

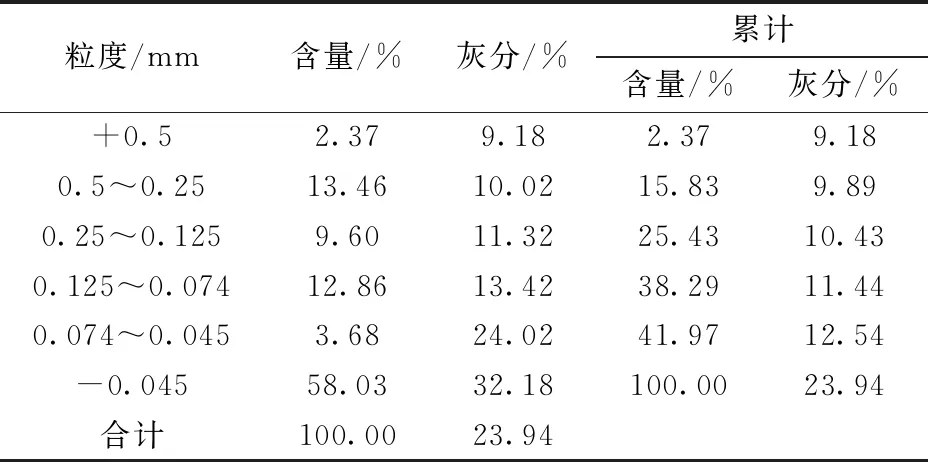

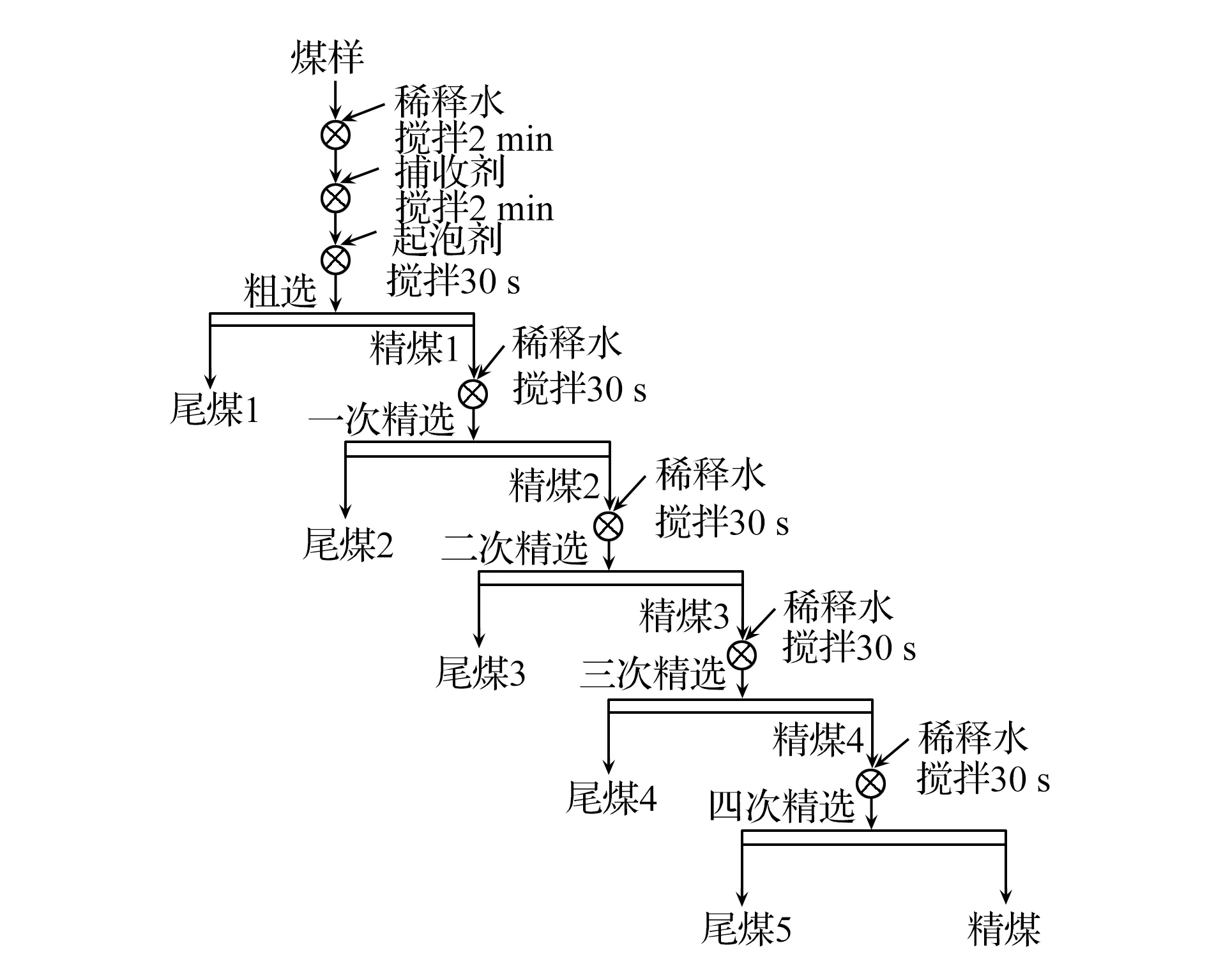

按照GB/T36167—2018《选煤实验室分步释放浮选试验方法》进行试验,试验流程如图1所示,试验结果如表2所示。

图1 分步释放试验流程

表2 分步释放试验结果

从表2中数据可知,经过一次粗选,可以获得灰分为10.2%的合格精煤,精煤产率为79.13%,浮选尾煤灰分为74.26%。实际生产中,浮选精煤合格的前提下,尾煤灰分仅有60%~65%,所以,调整药剂制度,对浮选指标有很大的改善空间。

3 正交试验

3.1 试验设计

浮选药剂主要有捕收剂和起泡剂2种,2种药剂之间存在交叉影响,所以单因素试验不容易确定最佳的药剂制度[7-10]。为了探究捕收剂和起泡剂最佳的药剂用量以及最佳的药剂配比,进行正交试验,选取捕收剂和起泡剂作为正交试验的2个影响因素,采用2因素3水平。

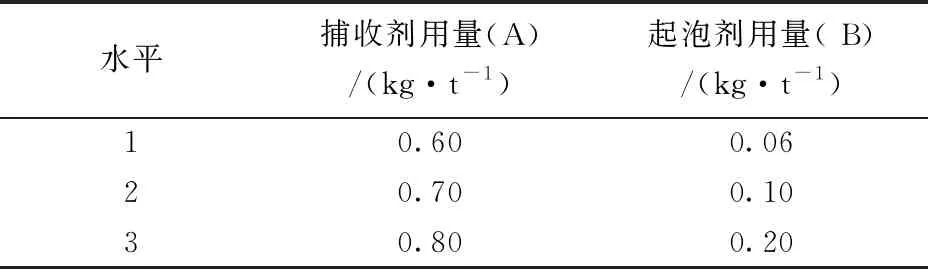

试验用1.5 L挂槽式单槽浮选机,药剂取自邯郸选煤厂生产用浮选药剂,浮选浓度为80 g/L,搅拌转速为2 000 r/min,充气量0.25 m3/(m2·h)、浮选时间3 min,正交因素水平见表3。

表3 正交因素水平

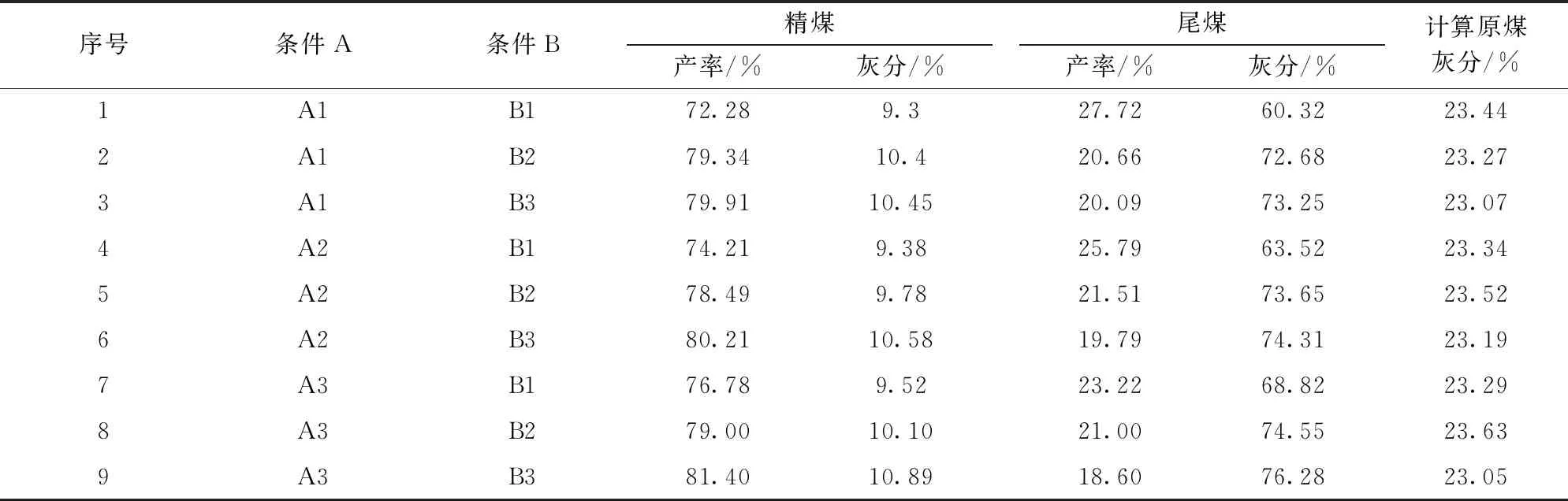

按照设计的因素水平进行正交试验,试验结果见表4。

3.2 结果分析

3.2.1 精煤产率

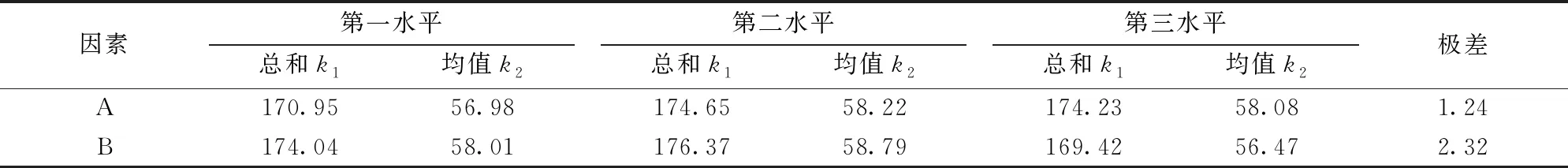

根据正交试验结果,计算出各因素水平的浮选精煤产率总和与均值,得出各因素的极差值,结果如表5所示。

通过对比极差值可以看出,起泡剂对精煤产率的影响远大于捕收剂对精煤产率的影响,即当捕收剂用量一定时,提高起泡剂用量,能显著提高浮选精煤的产率。通过结果分析可知,A3B3条件下,精煤产率最高,但是精煤灰分偏高,A2B3条件下,精煤灰分合格,且精煤产率高,所以,A2B3是最佳的药剂制度。

表4 正交试验结果

表5 基于精煤产率的正交数据分析

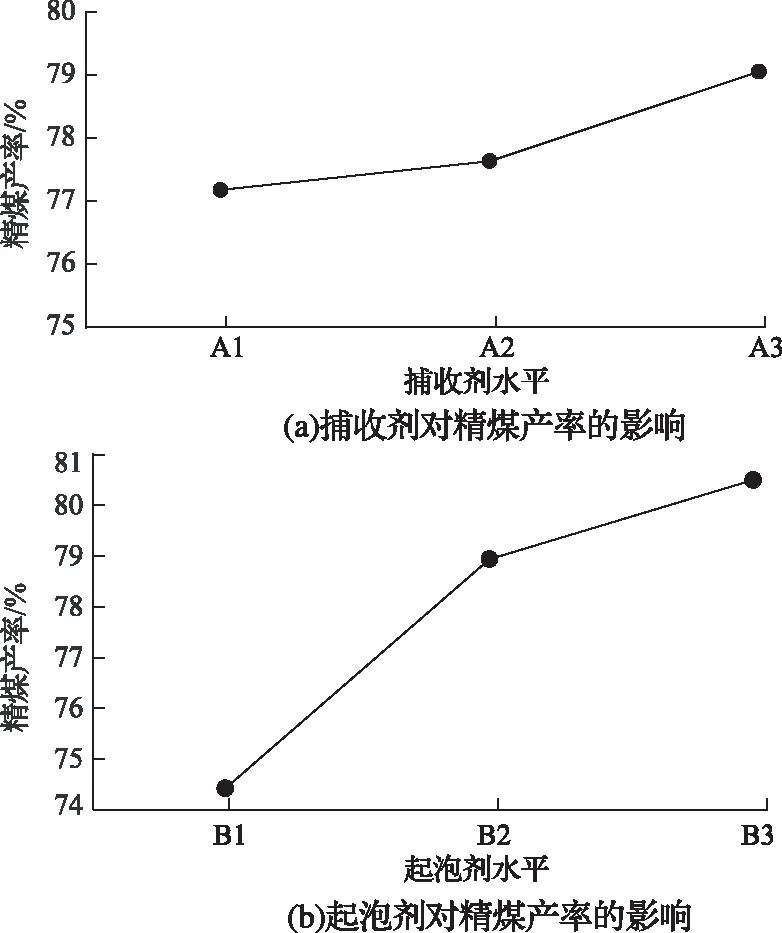

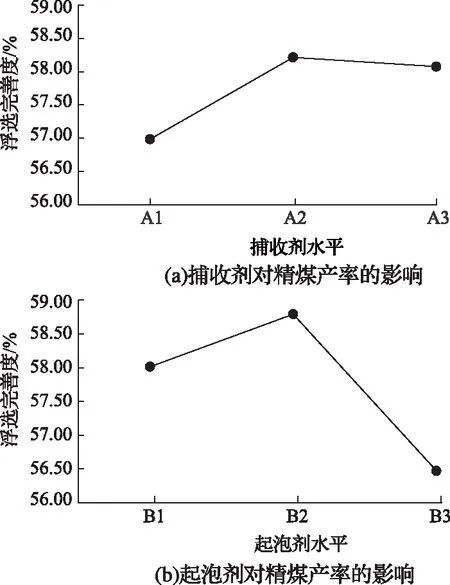

图2 捕收剂、起泡剂对精煤产率的影响曲线

从曲线的变化趋势可以看出,当提高起泡剂用量时,精煤产率大幅度提高,继续增加起泡剂用量,增加趋势变缓;当提高捕收剂用量时,精煤产率变化幅度较缓。

3.2.2 浮选完善指标

浮选完善指标用于评价同一原煤在不同分选条件下的浮选效果,表征浮选的完善程度,其计算公式为:

式中,ηwf为浮选完善指标,%;rj为浮选精煤产率,%;Aj为浮选精煤灰分,%;Ay为计算入浮煤泥灰分,%。

根据正交试验结果,计算各因素水平的完善指标之和与均值,得出各因素的极差值,数据见表6。 从表中数据可知,起泡剂对浮选完善指标的影响较大,最佳药剂制度为A2B2。

从曲线来看,随着药剂用量的增多,浮选完善指标先升高,随后降低,因为随着药剂用量的增加,虽然精煤产率提高,但是精煤灰分也会大幅度提高,造成精煤超灰;随着起泡剂用量的加大,浮选完善指标在达到最高值后,快速降低,是因为当起泡剂用量过大后,浮选精煤灰分快速升高。

表6 基于浮选完善指标的正交数据分析

图3 捕收剂、起泡剂对浮选完善指标的影响

3.2.3 综合分析

从上述分析可知,起泡剂用量加大之后,浮选完善指标先是达到峰值,之后快速降低,起泡剂用量过大,会造成浮选精煤灰分大幅度升高;捕收剂用量增大后,浮选精煤产率先升高,随后趋于平衡状态,浮选完善指标先升高,随后呈缓慢降低趋势,所以,当捕收剂用量过大后,不仅影响浮选指标,而且造成药剂消耗增多,生产成本加大。结合实际生产中对浮选精煤灰分的要求范围,综合来看,A2B2效果最佳,即1 t煤泥的捕收剂用量为0.7 kg,起泡剂用量为0.1 kg。

4 浮选入料粒度的优化

邯郸洗选厂生产系统分南北两个系统,浮选入料主要由煤泥分级旋流器溢流和CSS弧形筛筛下水两部分组成。从入浮煤泥小筛分数据可以看出,入浮原煤中大于0.25 mm较粗粒级含量为15.83%,且这部分较粗粒级灰分较低,在浮选过程中容易损失到浮选尾煤中。

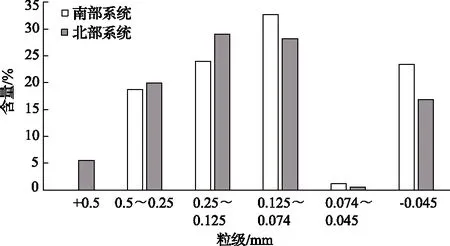

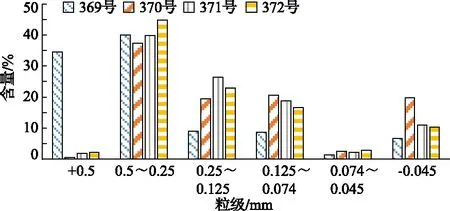

分别对2组入料进行粒度组成分析,检测出大于0.25 mm粒级的来源,通过调整工艺参数,减少这部分物料进入浮选系统。2组入料粒度组成如图4、图5所示。

图4 煤泥分级旋流器溢流粒度组成

图5 4台CSS脱水弧形筛筛下水粒度组成

从粒度组成数据以及柱状图可以看出:北部系统的煤泥分级旋流器溢流中大于0.25 mm含量为25.4%(占本级),存在跑粗现象;369号弧形筛的筛下水中大于0.25 mm含量为74.36%(占本级),跑粗较为严重。

根据试验结果,对相应设备部件进行更换或者操作参数进行调整。

(1)调整煤泥分级旋流器参数。经过检查,北部系统煤泥分级旋流器底流口直径180 mm,几乎没有磨损,所以,为了降低溢流跑粗问题,生产中,适当降低入料压力,由125~130 kPa降低至120~125 kPa。

(2)更换369弧形筛筛板。经过测量,发现369弧形筛筛缝磨损至0.8 mm,需及时更换筛板,新筛板筛缝为0.5 mm。

(3)调整后的入浮粒度组成。设备更换和参数调整后,检测浮选入料粒度组成,结果如表7所示。

表7 浮选入料粒度组成

由表7可知,调整后浮选入料中大于0.5 mm粒级含量降低了1.43%,0.5~0.25 mm较粗粒级含量降低了9.69%。

5 浮选工业试验

以实验室试验结果为指导,进行生产工业试验,主要降低捕收剂用量,再根据指标情况调整起泡剂用量;在保证浮选精煤合格的前提下,尽量提高浮选尾煤灰分和浮选精煤产率。经过一段时间的试验摸索,统计试验前后1周的生产药剂用量和浮选指标,如表8和图6所示。

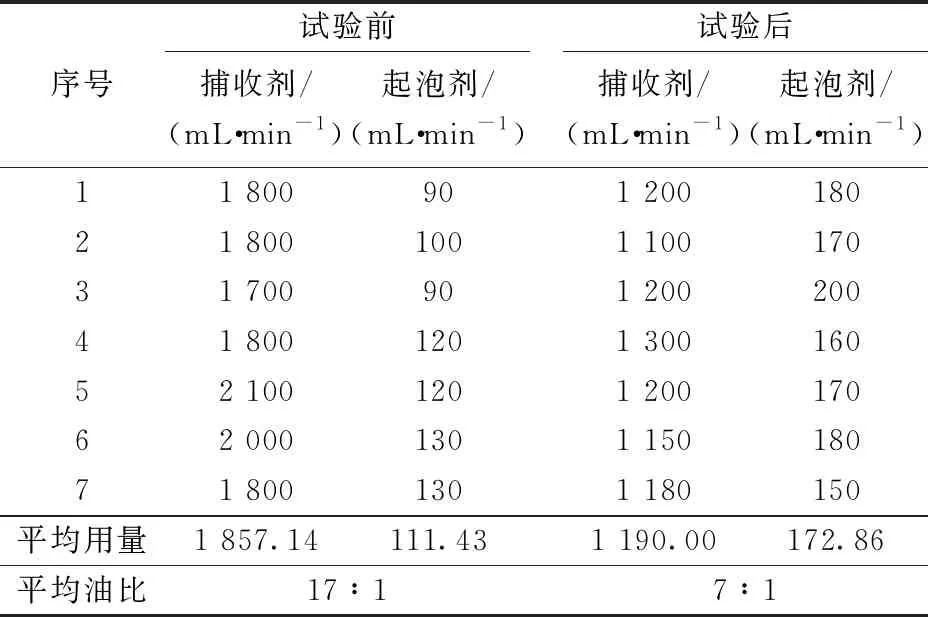

表8 工业试验前后药剂用量对比

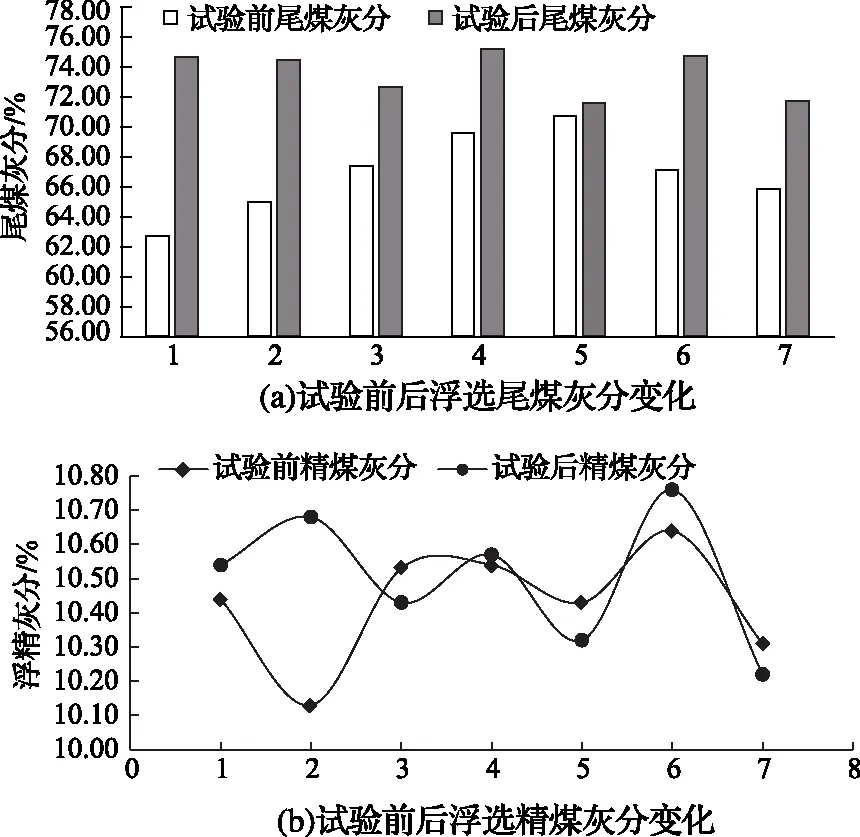

图6 试验前后浮选尾煤灰分的变化

从表8生产统计数据可知,捕收剂用量比调整前降低667 mL/min,起泡剂用量比调整前提高61.43 mL/min,油比由调整前的17∶1降低至7∶1,经过测算,浮选药剂单耗比调整前降低1/3,平均每月节省药剂15 t左右,每月节省药剂成本8.7 万元。

从图6曲线可以看出,在浮选精煤灰分合格的前提下,试验前后浮选尾煤灰分有明显的提高,平均灰分提高5%,计算浮选精煤产率提高约2%。

6 结 论

(1)通过浮选正交试验,起泡剂用量增大能更大地提高浮选精煤产率,但是用量过大,会造成浮选精煤灰分快速升高;捕收剂用量过大,除了会影响浮选指标外,主要造成药剂消耗的增多,生产成本加大。

(2)合理的药剂制度对浮选指标起到关键作用,油比过大不仅影响浮选产品灰分,还会造成生产成本的提高。

(3)生产中,严格控制浮选入料粒度,通过上游流程提前回收合格粗粒级物料,尽量避免过粗颗粒进入浮选系统,既能减少浮选入浮量,又能减少过粗低灰颗粒的损失,对改善浮选指标,降低浮选药剂量,都有积极作用。