斜沟煤矿选煤厂降低煤泥水药剂消耗改造

2022-06-08宫平平

宫平平

(山西焦煤西山煤电斜沟煤矿,山西 兴县 033602)

1 概 况

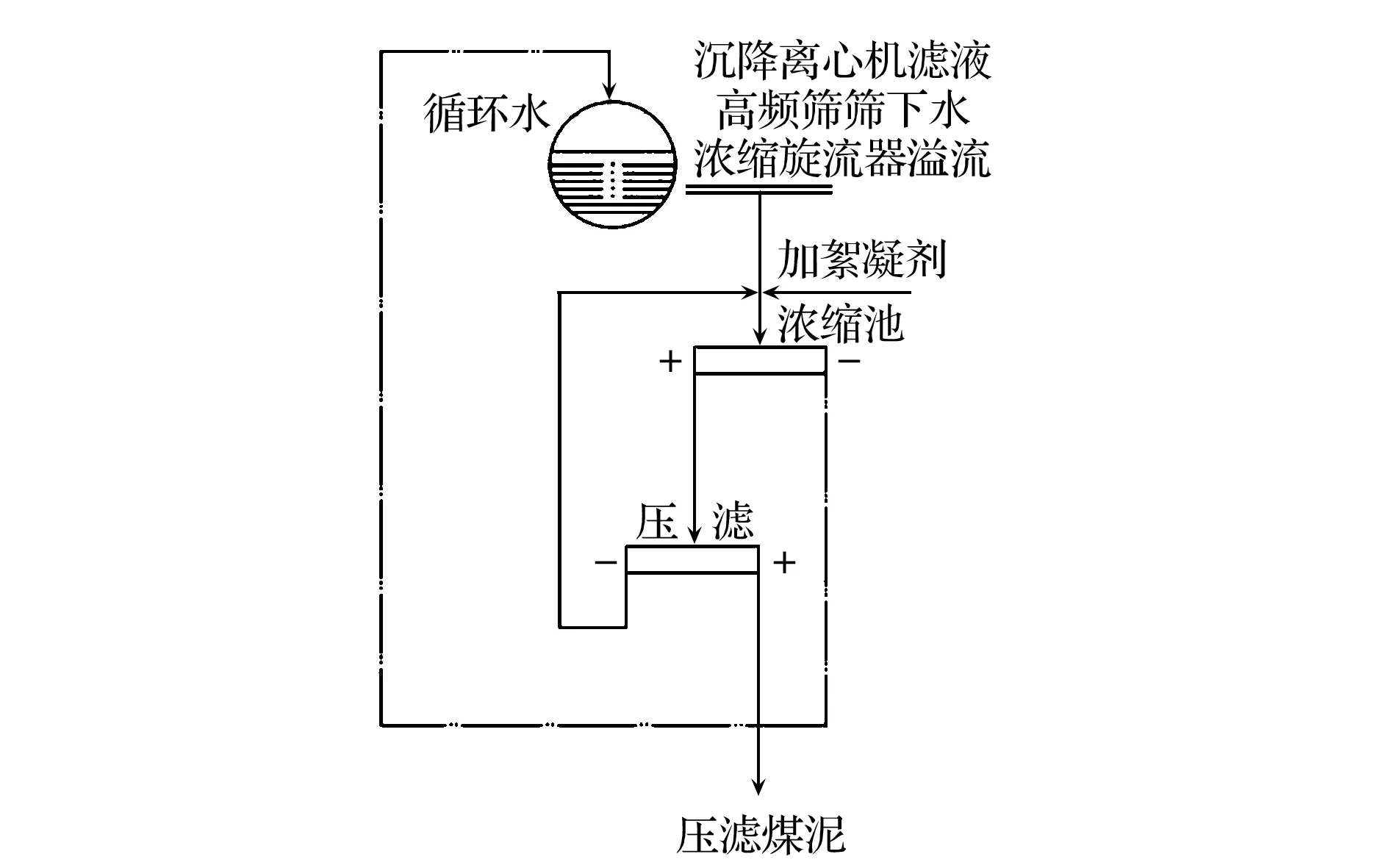

斜沟煤矿选煤厂隶属于山西焦煤西山煤电集团有限责任公司,位于山西省吕梁地区兴县县城以北50 km的魏家滩镇,是一座处理能力15 Mt/a的现代化矿井型炼焦煤选煤厂,分两期建设安装,现一二期系统均已投入生产运行。该厂极细粒级煤泥絮凝沉淀脱水回收系统主要由4台直径38 m的高效浓缩机和12台ZKGS550/2000-U型程控隔膜压滤机组成。由沉降离心机离心液、高频筛筛下水和浓缩旋流器溢流组成的煤泥水进入浓缩池分配箱后,通过入料管给入浓缩机缓冲桶内,通过絮凝剂添加系统将药剂添加至浓缩机,煤泥在浓缩池中进行絮凝沉淀,浓缩机底流进入快开压滤机脱水回收,溢流做为循环水复用,选煤厂极细粒级煤泥水流程见图1。

图1 选煤厂极细粒级煤泥水处理工艺流程

选煤厂煤泥水处理一直都属于复杂、难管的工艺环节,该环节的完善程度、管理水准、运行效果质量的高低直接影响选煤厂的社会效益、经济指标。斜沟选煤厂随着近些年不断延长开采年限,同时伴随机械化程度的提升,入洗原煤出现了含矸量大、粘度大等特点,导致了超细煤泥量的大幅度增加,因此如何采取对应的技术、管理措施,确保煤泥水系统低成本、高效率运行,促进各项技术经济指标稳定,是选煤厂现阶段急需解决的课题。

目前斜沟煤矿选煤厂煤泥水深度澄清的主要手段是利用加入化学药剂使煤泥水中的悬浮物以较大颗粒或松散絮团的形式沉降分离,根据相关数据可知,当絮凝剂的用量在3 g/m3时,沉降效果不佳,当达到10 g/m3时,沉降速度明显加快,当达到100 g/m3时,絮凝剂的作用不是“架桥”而是起分散作用[1]。由此可见,絮凝剂用量的大小是很重要的,絮凝剂的用量有一个最佳值,具体见图2。当用量过大时,不仅造成浪费,而且颗粒因超负荷现象会导致新的稳定现象(胶体保护作用)[2],为后续煤泥水脱水环节造成不利影响。

图2 最佳絮凝剂用量

2 现状调查及原因分析

2.1 现状调查

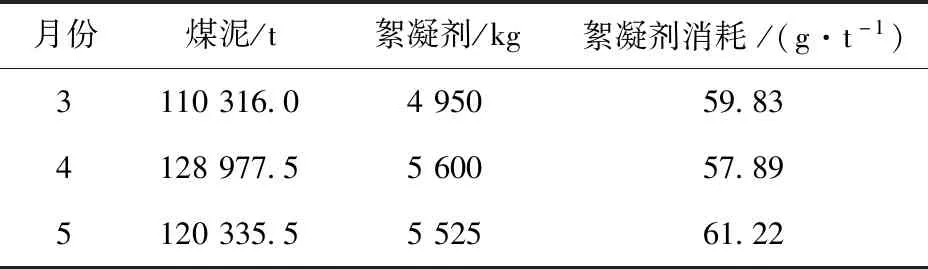

选煤厂一二期生产系统浓缩池分别采用了2台BAWJ-400J絮凝剂添加系统,使用药剂为聚丙烯酰胺,药剂消耗量居车间材料消耗的第二位。在一级洗水闭路循环内,对生产每吨干煤泥所用的絮凝剂平均值进行计算。斜沟选煤厂随机抽取3个月统计值如表1所示。

表1 改造前生产每吨干煤泥消耗絮凝剂值统计

由表1计算可知,生产每吨干煤泥所用的絮凝剂平均值为59.65 g。与其他同类型选煤厂相比,药剂耗量较大。为降低生产成本,提高经济效益,急需通过改造措施来降低煤泥水药剂消耗[3]。

2.2 原因分析

2.2.1 加药方式存在弊端

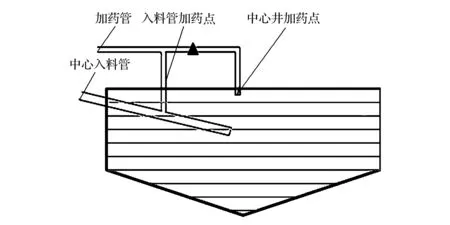

现有的加药方式为多点加药方式,即中心井加药和入料管加药共同使用。中心井加药即将配制好的絮凝剂水溶液通过螺杆泵直接输送到浓缩池中心井液面的上方,由于加药点在浓缩池液面以上,此加药点不能保证絮凝剂水溶液与煤泥水充分、快速、有效地混合,且与空气长时间接触干燥易发生堵塞,由此造成了药剂不必要的损失(见图3)[4]。

图3 改造前加药方式示意

2.2.2 无法实现对加药机的自动调节

加药机由粉末产品传输系统和药剂溶解储存系统组成。加药机在自动运行启动后,需要人工通过操作柜设定添加絮凝剂干粉时间和加药泵的运行频率。搅拌桶在液位达到设定下限时开始补加水,给料机运行添加药粉,搅拌机构搅拌一定时间后通过转移阀为储药箱加药,后启动加药泵为浓缩机加药。加药量的大小完全由人工调节,无法实现根据现场入料浓度、澄清层高度、原煤带量等综合因素自动调整加药量。

一二期加药系统共4台加药机,两期浓缩系统相距较远,澄清层高度的监测、附属设备的检查、各设备数据的获取等都需要岗位司机现场手动完成,工作强度高,严重影响了加药系统的工作效率。另外,遇停煤等待带煤期间不能快速及时对药剂量进行调整,操作滞后造成药剂的不必要消耗[5]。

3 降低煤泥水药剂消耗改造措施

3.1 关闭中心井加药管路阀门,增加加药管管径

本次改造目的就是为了让药剂和物料能够更加快速充分的混合。具体为将多点加药方式调整为入料管单点加药,同时关闭中心井加药管路阀门,只留入料管作为药剂进入口,增大加药管管径,多方面共同提升药剂与煤泥水的混合程度,以提高药剂的絮凝沉降效果(见图4)。

图4 关闭中心井加药管路阀门示意

3.2 加药系统智能化改造

3.2.1 增加污泥界面监测仪

浓缩池澄清层检测依靠人工用探杆探测,工作量较大且探测值因操作人员经验不同而有所偏差,效率低下。在浓缩池澄清层安装美国哈希公司的污泥界面仪,利用探头收发超声波信息以监测煤泥水层高度,可直接将数据实时反馈到自动加药系统。

3.2.2 加药系统软件的设计

斜沟选煤厂将局域网在全厂生产区域范围内进行覆盖,实现一、二期加药系统对浓度等数据获得全面监控,将控制柜面板上信息、流量计、污泥界面仪和继电器分别接入PLC系统模块中[6]。PLC模块依据入料浓度的实时数据对加药机给料机添加药粉时间进行实时调控,并将用量转化为电信号输出到执行机构,以达到调节絮凝剂浓度的目的。入料浓度与给药时间关系见表2。

表2 入料浓度与给药时间关系

另外,PLC模块依据污泥界面仪监测的澄清层高度对加药机给药泵的运行频率进行实时调控,澄清层高度与加药泵频率关系见表3。

表3 澄清层高度与加药泵频率关系

通过以上改造,加药机实现了药剂浓度、加药量大小根据入料浓度、澄清层高度的变化实时精准调控,全过程实现了自动控制,无需人工干预,加药系统的运行效率大大提升。智能加药系统控制示意如图5所示。

图5 智能加药系统控制

当生产过程中出现异常情况时,可切换到普通模式完成当班生产。普通模式下,岗位司机可在操作柜上进行加药泵的开停、频率大小的调节。

3.2.3 平板端控制

浓缩池设备PLC系统与选煤厂智能化后台系统互通,实现了PAD端对设备的监控,浓缩机电流、入料浓度、澄清层高度、压滤机进料时间等数据平板端实时更新,又能远程操作加药泵、飞力泵、扫地泵等设备启停,极大方便了岗位司机日常工作。

4 改造效果以及效益分析

4.1 改造效果分析

通过对煤泥产率及絮凝剂的用量进行统计,抽取7、8、9月计算絮凝剂消耗均值。

由表4统计数据可知,生产每吨干煤泥所用絮凝剂消耗为49.03 g。改造之后每吨干煤泥絮凝剂消耗降低了10 g。

表4 改造后生产每吨干煤泥消耗絮凝剂值统计

通过调整加药方式和对加药机的智能化改造,实现药剂与煤泥水的充分混合,实时监测数据为系统及时、准确调整加药量奠定了基础,通过改造减少了药剂消耗,降低了生产成本。

4.2 改造效益分析

生产每吨干煤泥所用的絮凝剂药量减少了10 g,按全年生产煤泥140 万t(煤泥水分按25%计算),絮凝剂价格约为1.8万元/t,全年节省药剂费用为:140 万t×75%×10 g×1.8万元/t=18.9万元。

5 结 语

斜沟煤矿选煤厂从关闭中心井加药管路阀门,增加加药管管径、加药机智能化操作两个途径入手进行改造,有效降低了煤泥水系统絮凝剂的消耗,降低了浓缩池岗位操作人员的劳动强度。在当前契约化管理势在必行的背景下,通过此次活动进一步完善了队组管理制度,强化了职工操作技能,提高了选煤厂精细化管理水平。