自升式平台靠导管架精密定位与安全控制研究

2022-06-08李学成

李学成

(1.中海辉固地学服务(深圳)有限公司,广东 深圳 518000;2.广东省海上油气设施检测工程技术研究中心,广东 深圳 518000)

0 引言

随着社会经济发展及海洋资源开发进程的加快,海上采油平台、海管、海缆成为重要的基础设施。中国海油已在中国沿海建设数百座采油平台及近7000km 石油管线和数百座导管架设施。

浅海区域海上油田建设、维护对海上钻井、完井、修井有了更多的实际业务需求,且均需采用钻井船靠导管架精就位作业。海上平台、海底管线和电缆等油田设施布局复杂且较为集中,给后期自升式钻井平台调整井作业施工带来很大困难。同时,由于作业越来越频繁,施工量逐年增加,因此存在1 个采油平台或导管架多次停靠钻井船的情况,受就装脚印影响,滑桩导致升船前后位置偏移的情况时有发生,因此需要采用现有装备技术提高就位精度,以便于现场指挥。针对该困难,发明了以多次精确就位及导管架带缆为代表的就位技术,解决了在海上油田中调整井作业时遇到的技术难题,在现场操作中,也发挥了极佳的应用效果。全站仪在陆地测量作业应用中已展现了良好的观测精度,该文主要研究以全站仪海上应用为基础的精就位技术及安全控制手段,为钻井平台就位及插桩安全作业提供参考。

1 材料与方法

1.1 材料

该研究涉及的资源与仪器设备主要有自升式钻井平台、测量级罗经、高精度DGNSS、综合导航系统、综合导航系统、平台/拖轮抛锚定位系统、全站仪等,主要设备系统及功能见表1。

表1 装备资源与功能

SET1100R 全站仪采用先进激光和电子技术,在测量中显得更加轻便、耐用和富有效率。该仪器特点:有2 个液晶显示屏可以方便查看测量中的数据;多功能的键盘可以简化操作;能够直接输入已知点的坐标,也能够直接输出SDR33的数据格式。特有的望远镜设计保证了测量的快捷和精确,能够直接接收棱镜反射回来的信号,也能够直接接收反射片反射回来的信号。还可以以无合作目标的方式观测,提高作业效率。

SET1100R 全站仪的精度和参数见表2。

表2 SET1100R 全站仪性能参数

1.2 原理

自升式平台靠导管架精就位是海上定位作业的一种类型,采用相对定位方式精确地引导可移动钻井平台按照设计位置关系靠近海上已有的生产设施,进行下一步生产活动。精就位包括确立位置和方向相对关系2 个方面。将2 台精密测量全站仪架设在钻井平台后甲板,实时跟踪测量全站仪到导管架或采油平台上已知靶点的距离和方位,输入综合导航系统并坐标反算获得全站仪站点坐标,通过最小二乘法获得最终平台参考点坐标。

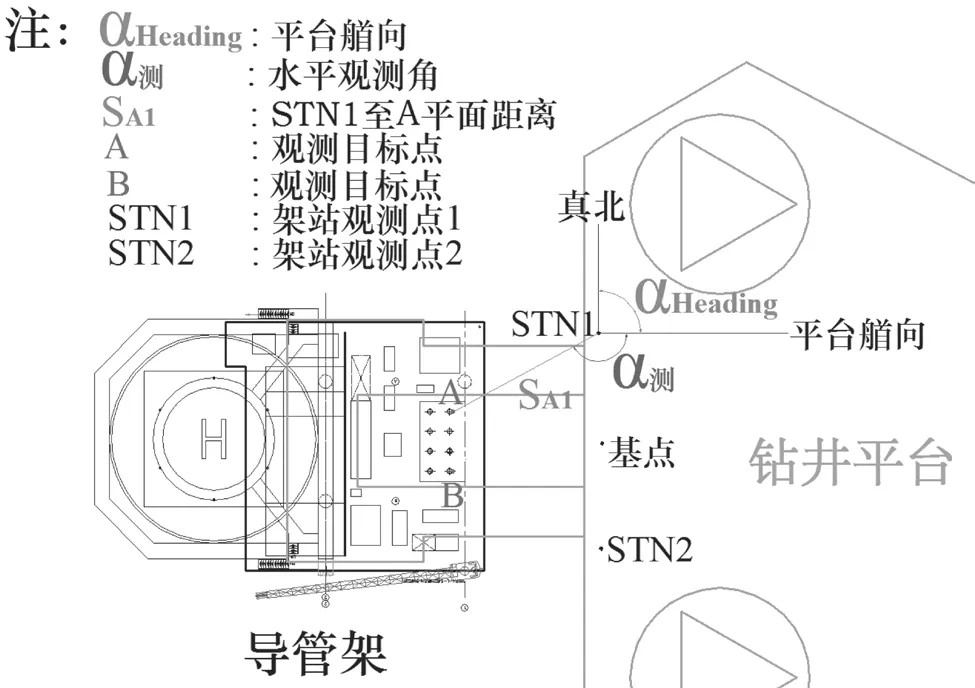

根据导管架上已知目标点A 坐标计算平台基点Datum的坐标的原理如图1 和公式(1)所示。

图1 自升式钻井平台靠导管架精就位原理图

式中:,为架站点STN1 相对Datum 的偏移量,E为点东向坐标,N为点北向坐标,S和分别为STN1 到已知目标点的平面距离S和水平观测角,α为平台艏向。

采用相同的原理原理课推导出根据STN2 计算的Datum的坐标,鉴于测量误差的存在,通过两全站仪观测并推算的钻井平台基点坐标不一致,最终基点坐标通常根据最小二乘法计算最终基点坐标,基点坐标实时输入综合导航系统并显示平台和导管架相对关系。

1.3 实施流程

海上钻井平台靠导管架精就位流程如下:作业前期准备→导管架的复测→平台拖航作业→平台进场,初就位→平台精就位作业→数据采集。

作业前准备阶段主要根据工区附近其他钻井船、采油平台、海底管线、海底电缆等其他海底地貌数据资料进行方案设计;根据方案设计配置并测试相应的软硬件资源,以确保达到海上应用要求。

导管架的位置与艏向是精就位作业的主要参考数据,其精度直接影响就位精度,通常在精就位作业前对导管架的位置和艏向进行复测,并在导管架上安装供全站仪观测的反射靶点,测定目标靶点准确位置。

在平台及拖轮安装定位设备,测量GNSS 天线、锚机导缆孔相对基准点的偏移距,确定架设全站仪的位置,并将各偏移距输入导航软件配置系统参数;校准钻井平台测量罗经并将测量罗经的改正值输入导航系统完成系统配置。平台拔桩并在导航系统引导下由主拖拖轮拖往目标导管架,期间应用DGNSS 提供实时位置数据。

平台到达目标导管架1km 范围时,在综合导航系统引导下开始进场作业,进场并初就位于距导管架50m~100m,平台点桩,使船稳定。拖轮在拖轮跟踪系统引导下将钻井平台锚头布放于设计位置。钻井平台稳定后,如果天气及潮流条件在允许值范围内且后续条件良好,就在钻井平台两测站点分别架设全站仪,对中、整平、归零;实时地瞄准并跟踪各自观测目标,由测得的距离、方位数据,实时输入综合导航系统软件计算并显示钻井平台与导管架之间相对关系。

拖航组根据显示的数据,指挥作业人员调整锚缆长度从而调整钻井平台船位直至将船位调整至设计位置;当船位符合设计要求时开始插桩作业。

待钻井平台升船压载结束后采集数据,并与之前的采集数据进行对比。平台升船到预定高度后采集最终数据,进行综合处理与分析,形成定位分析报告并向作业总监确认。定位报告主要包括作业时间、作业设备、参与人员、定位方法、采集数量情况、最终定位坐标及定位误差分析等关键信息。

2 应用案例及精就位成果

将该文介绍的作业流程应用到移动式平台拖航与精就位作业中,验证该方法的有效性。以HYSY944 平台就位WZ11-1 导管架平台为例,技术要求平台与导管架纵向距离8m,就位需要覆盖WZ11-1N 平台16#井槽A6S1 井(老井为A17H 井),同时注意导管架附近有海底管线安全。方案设计时考虑HYSY944 平台横向悬臂梁左右覆盖范围左舷7.315m、右舷7.925m,当悬臂梁从中间覆盖时,最外井槽之间距离有3×2=6m,悬臂梁钻塔覆盖范围边缘距左侧最外层井槽4.315 m,距右侧最外层井槽4.925 m。考虑平台压载和升船可能的偏移,就位允许纵向距离偏差±1.0m,允许横向距离偏差±1.0m;允许艏向偏差±1.5°,设计从平台16#井槽A6S1 井(老井为A17H 井)到HYSY944 的悬臂梁最远端的距离为24.384-15.39=8.994 m。

项目实施阶段,通过调整锚缆长度将HYSY944 钻井平台调整至设计位置,记录钻井平台初始位置,并实时监控升船过程中平台位置直至升船结束,当监测位置超出限值时,及时通知拖航组并采取调整措施。项目记录的升船结束后压载前的位置相对涉及位置东向和北向偏差分别为0.45m和0.13m,见表3,满足±1.0m 的容许值要求。

表3 平台压载前就位位置与就位设计值对比

升船结束并调平后进入压载环节,压载结束前,平台受外力影响,同样会产生位置偏移,结果显示,平台压载升船后采集位置较压载前在东向及北向分别偏移0.3m 和0.44m,见表4。就位位置仍在设计要求容许值范围内,经后续钻塔覆盖试验验证,钻塔中心能有效覆盖设计井口,全站仪精就位方式准确反映了钻井船与导管架相对关系。

表4 平台压载前后就位成果比较

3 讨论

3.1 精就位误差

自升式钻井平台设计上悬臂梁可纵向滑出且能横向移动,以使钻台覆盖所有的井口。考虑到不同的工区的地质条件对钻台负荷要求不同,悬臂梁通常不移动到横向和纵向的理论最大值。

为满足设计覆盖要求,保证作业顺利实施,精就位时应严格控制钻井平台船尾至导管架的纵向距离、横向距离及艏向偏差。

从原理公式可知,平台坐标的取决于3 个变量:平台首向heading、全站仪到观测点的距离以及水平观测角。定位的误差有距离误差、水平测角误差、平台首向误差。具体包括全站仪对中误差、测站的补偿值偏差、仪器观测差值、靶标测量误差、全站仪归零差、全站仪整平误差、角误差、罗经的轴线与平台的轴线不平行误差等。钻井平台靠导管架精就位为厘米级高精度就位,任何误差的积累将造成就位位置偏差从而导致钻塔无法覆盖设计井口,为保证作业精度,测量期间,应严格对中、整平、归零,并仔细确认观测靶标位置,通过双站点同时观测目标点并比较分别运算获得的基点坐标值差值小于0.02m 才可以进行后续作业。

3.2 精就位风险及控制

自升式钻井平台精就位作业为高风险作业,任何差错将造成严重损失。因此必须掌握自升式钻井平台的精就位的风险,并进行控制。通常,作业前须进行地质勘查及地貌调查以获得该区域的地层破裂强度;获得水深数据以获得既往平台精就位装脚印情况,判断钻井平台滑移方向并提前预防;严格将初就位位置控制在距导管架距离50m~100m,以保证最远端的锚能在精就位过程中产生足够的抓力,避免走锚事故发生;严格对精就位进行过程控制,综合考虑风流涌浪等海洋气象条件,保证精就位作业按要求在能见度 1n mile~1.5 n mile,风速低于10 m/s,平流情况下进行。精就位作业时,根据综合导航系统对钻井船位置偏差和艏向进行调整,随时注意海流和风流对钻井平台的推力,通过控制拖带船舶张力和调整钻井平台桩靴与海底摩擦力,防止移动速度过快导致锚缆遭受的张力过大造成断裂。在综合导航引导的基础上安排专人进行测距,实时监测钻井平台与采油平台或者导管架的距离,对整个过程进行定位监控,随时根据船体与设计就位坐标的偏差,调节钻井平台的各个锚链的收放调整船位到达设计位置,最终达到作业要求并点桩固定船位。

自升式钻井船就位采油平台或导管架,其附近通常会有前期作业平台留下的桩脚印,各平台桩靴脚印大小和相对距离各不相同。在自升式平台升船过程中存在桩靴受力向阻力较小的区域滑动,如图2 所示,导致平台就位失败,严重时撞击采油平台的事故发生,因此升船过程总必须通过精就位装备及综合导航系统实时监控,副拖轮带缆,随时应对滑移现象,直至升船结束。

图2 钻井平台滑桩风险示意

4 结论

基于全站仪相对定位的海上精就位技术能够很好地满足钻井平台靠导管架作业要求,对于提供实时船位相对关系供指挥决策具有重要意义。同时,在精就位作业过程中,必须严格控制产生相应误差的因素,提高作业精度,避免就位信息不准导致就位失败。

随着海上油气田不断开发调整,油田设施周边海底管缆愈加呈现复杂化、密集化特征,为后续自升式钻井平台精就位作业带来更大困难。新的形势对作业前调查、作业过程控制及装备保障手段提出了更高的要求。良好的作业前地质地貌调查,作业船舶的性能提升、测量及导航装备技术的升级改造都有利于提供更可靠的参考信息。随着装备技术水平提升,测量机器人及VR 技术的出现,视觉自动识别技术及三维导航技术的海上应用将是精就位的重要研究方向,将为海上精就位作业提供更有力的技术支撑。