关于提升液压支架推移千斤顶性能的研究

2022-06-08夏军

夏 军

(中煤北京煤矿机械有限责任公司,北京 102400)

0 引言

随着井下开采设备的迅速发展,综采工作面开采难度日趋增大,液压支架在井下工作面的使用环境也越来越恶劣。由于推移千斤顶在液压支架的底部使用,使用环境较其他油缸来说更为恶劣,在该情况下,推移千斤顶接口容易锈蚀、损坏,甚至会影响整台支架的正常工作。为减少矿方因推移千斤顶损坏导致的不便,提升推移千斤顶的使用性能十分重要。

1 研究内容

该研究主要针对液压支架中的推移千斤顶,根据现有的技术方法,对外部接头座的设计形式、内部零件的工艺方法[进行控制,来提高推移千斤顶在矿下的使用性能,延长其使用寿命。

2 现况分析

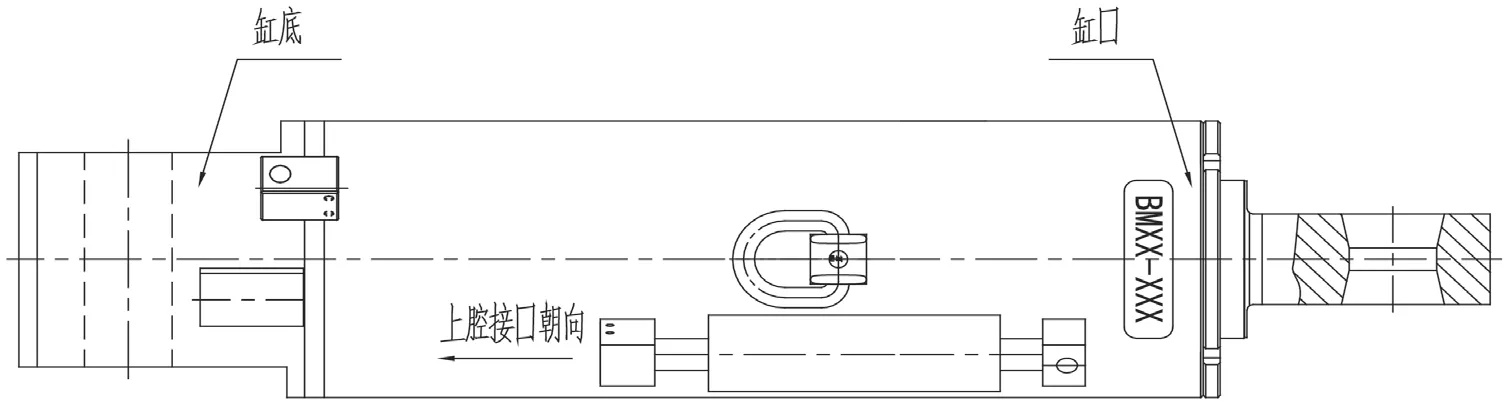

解决推移千斤顶接头座锈蚀问题,需要了解推移千斤顶在井下液压支架中的使用状态,对推移千斤顶进行优化设计。大部分推移千斤顶为倒装的使用状态,如图1 所示。

图1 推移千斤顶在底座中的位置示意图

由于部分矿下的煤、岩尘会从液压支架上面落下,图1中推移千斤顶工作时缸底位置高于活塞杆,上腔接头座接口冲缸底方向,工作时落下的煤、岩尘很容易就会堵塞阀口,导致其锈蚀。该情况下如果接口锈蚀,无法在井下进行返修,只能将推移千斤顶先升井,后将上腔焊接件全部去除再重新进行焊接。按照该方法,一方面升井返修会给矿方带来极大的不便,人力物力都会受到影响。另一方面,重新焊接上腔零件时缸口会产生变形,可能导致安装及后续使用中出现问题。

3 技术方案

在设计图纸之前,首先要对煤矿的地质、环境进行勘测,再进行材料及工艺方法的选用。该文以国内大多数常规煤矿的地质、环境为例,对液压支架推移千斤顶的性能提升进行研究。

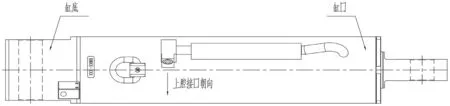

在进行研究之前,首先须了解推移千斤顶的结构构成。推移千斤顶主要由缸体、活塞杆、导向套、活塞头及部分其他零部件组成。其中缸体由缸管、缸底、接头座等零件焊接组成。如图2 所示。

图2 推移千斤顶内部结构示意图

在选材方面建议缸管、缸底、活塞杆均采用30CrMnSi,导向套采用42CrMo,活塞头及其余环套件采用40Cr,接头座采用20CrMo,进液管采用15CrMo。

3.1 上腔接头座结构对比

为解决推移千斤顶上腔接头座锈蚀问题,该文将推移千斤顶的上腔接头座的几种常用设计形式进行了整理,当前最常用的形式为上腔接头座接口朝向缸底方向,如图3 所示。

图3 上腔接口朝向缸底方向示意图

该结构在井下使用一段时间后上腔接头座锈蚀损坏情况较为严重,推移千斤顶升井返修及锈蚀严重无法修复,报废重投数量较多。

另一种结构为上腔接头座方向冲缸侧面方向,如图4 所示。

图4 上腔接口朝向侧面方向示意图

该结构在井下使用时较上种方案上腔接头座锈蚀情况有所改善,但使用一段时间后有小部分仍会出现锈蚀损坏的情况,并没有从根本上解决问题。

该设计提升的结构为上腔接头座朝向缸口方向,并将上下腔接头座的内部尺寸进行加长,使其可以适配不锈钢双道密封的过渡接头。如图5 所示。

图5 上腔接口朝向缸口方向示意图

该结构的优点为上、下腔接头座均安装了不锈钢过渡接头,过渡接头与胶管进行连接,不锈钢材质不易锈蚀,而且上腔接口朝向也不易与煤、岩层接触,降低了该处出现问题的概率。即使出现锈蚀,矿工可在井下直接将不锈钢过渡接头拆卸、更换,实现了接头锈蚀的不升井返修,简单方便,大幅提升了返修效率,赢得了矿方的认可。

3.2 工艺方法

在设计结构合理、安全性得到满足的基础上,工艺处理方式对油缸的使用寿命的延长作用明显,合理的表面处理方法可以减少锈蚀程度,对油缸起到一定的保护作用。当前针对不同的零部件有不同的工艺方式,该文将分别对零部件工艺方式进行汇总分析。

目前缸管类较常用的处理方法分以下3 种。1)内孔不进行处理。2)内孔进行镀铜处理。3)内孔进行熔铜处理。

缸管内孔不进行处理主要适用矿用环境相对较好或者矿下微生物易腐蚀铜的情况。若环境较为恶劣时,缸管内孔镀铜、熔铜方式均可提升缸管的抗腐蚀能力。其中缸管镀铜工艺为缸管内孔加工完成后进行镀铜,镀层厚度较薄,主要起表面防护作用。在使用时间较长后表面的铜容易脱落。缸管熔铜工艺为缸管加工过程中进行熔铜,熔后再进行缸管内孔剩余尺寸加工,铜层厚度较厚,使用时不易被腐蚀,进而提升推移千斤顶使用性能。

当前油缸内壁腐蚀是行业内高度关注并进行重点攻克的技术难题,以往采用的是内壁镀铜工艺来防腐,防腐效果达不到预期效果。随着工艺技术的不断创新,内壁熔铜工艺愈加成熟,基本能够满足油缸内壁防腐需求。油缸内壁熔铜表面处理技术是根据铜基合金性能,将铜基合金与油缸缸管内壁结合,即在油缸内壁表面熔覆铜合金层,在保证钢材性能的同时,兼有了铜的导电、导热和耐腐蚀性。加工过程主要是用焊接的方法在缸管基体表面融化铜合金焊丝,即可获得具有铜合金特定性能的防腐层。该工艺具有以下优点:热输入低,冷金属熔覆的焊接热输入仅为传统气体保护焊的1/3-1/4,并且对工件热变形量极小;熔覆层稀释率低,基本采用熔铜工艺的产品整体性能接近采用激光熔覆工艺的整体性能;适用焊材及基材范围广,可适用市面上所有的碳钢、不锈钢、铝、铜、镍等不同类型药芯、实心焊丝和基材;极低飞溅,冷金属熔覆焊接过程中基本可以做到无飞溅焊接;熔覆后硬度可达到HB280,盐雾试验大于520h,具有良好的表面耐磨性、耐腐蚀性等性能。该工艺技术也适用于液压支架再制造大修中立柱、千斤顶的内壁局部维修。

环套类零件主要包括导向套、活塞头、保持套、三半环等零件,目前环套类零件较常用的处理方法分以下3 种:1)表面军绿钝化。2)表面镀锌处理。3)表面镀铜处理。

上述3 种工艺均为精车加工完成后进行。当前军绿钝化使用相对较少,常规产品使用镀锌处理方式较多,为了环保,解决质量问题,采用锌酸盐镀锌,以氢氧化钠作为锌离子的配位剂,另外,氢氧化钠还能起到导电和活化阳极的作用。氰化镀锌溶液中的锌离子是以双配位化合物的形式存在的,而锌酸盐镀锌溶液中的锌离子只是以一种锌酸钠的单配位化合物的形式存在,而且锌酸钠配离子又没有锌氰化钠配合离子稳定,产生了一种先天性的缺陷。要解决这一问题,可以采用提高氧化锌与氢氧化钠加入量比值,来提高锌酸钠配离子的稳定性,进而提高镀液的阴极极化作用,使镀层结晶细致。在该基础上再加入一部分添加剂,可以得到结晶细致、覆盖能力和光亮度好的镀锌层。锌是一种化学性质很活泼的金属,锌镀层如果不进行后续的钝化处理,镀层很快就会变暗,并相继出现白色腐蚀产物,为了减少锌的化学活性,笔者采用的是铬酸盐溶液来钝化处理,使锌镀层表面形成铬酸盐转化膜层,达到防腐目的。高端产品的导向套采用镀铜方式较多。根据使用对比情况,采用镀铜工艺的环套使用较长时间后损伤情况最小。镀层厚度也可根据具体情况进行相应调整。

当前活塞杆镀层区段较常用的处理方法分为以下4 种:1)铜打底加硬铬。2)乳白铬加硬铬。3)激光熔覆。4)铜打底加硬铬与乳白铬加硬铬都为活塞杆加工完成后进行,镀后进行抛光就可以进行组装。目前铜打底镀硬铬使用较少,乳白铬加硬铬使用相对较多,镀层厚度视情况进行调整。镀铬所获得的铬镀层除了有良好的耐腐蚀性能和光亮不变色的外观,更重要的性能是铬镀层硬度很高,而硬度提高脆性也会相应提高,尤其是加厚铬镀层,在零件锐角和端头处的铬镀层稍受一些冲击,便会使铬镀层崩落,但并不是镀铬层与基体结合力不牢,而是镀层太厚,脆性大所导致的。这是加工厚镀铬时常见的问题。为了保证加厚铬镀层符合质量要求,在镀铬前必须将锐角和端头处进行倒角或倒圆角,随着镀铬层厚度的增加,倒角和倒圆角也应加大。工件端面边上镀上铬镀层,结合力可提高,该方法可防止锐角铬镀层端头过厚。煤机上使用的立柱千斤顶必须既能防腐又能增加硬度,为了达到要求采用复合铬工艺,先镀乳白铬再镀硬铬,乳白铬镀层孔隙少,耐腐蚀性好,但硬度稍低,最后表面再镀一层硬铬当前可以达到使用环境要求。激光熔覆工艺原用于产品镀层区段损坏进行修复,后逐渐直接用于新产品,在活塞杆加工过程中将粉末熔在镀层区段,后进行精车工序,这种工艺当前处于研究阶段,主要问题是防腐性能。

4 成果固化、推广

上腔接口朝向缸口且安装不锈钢过渡接头的设计结构当前已经在公司生产的多套产品中使用,效果良好,如图6所示。部分矿方在后续技术交流时建议将其他结构改为该结构,说明该方案已经获得用户的认可,解决了因上腔接头座锈蚀推移千斤顶进行返修、甚至报废的问题,节省了返修、重投成本。

图6 新结构推移千斤顶产品实物

缸管熔铜工艺、导向套镀铜镀锌工艺及双铬工艺已在产品中大规模使用,签订技术协议时部分用户会主动提出采用该工艺,使用后反馈较好,出现问题的概率也大幅降低。

该设计结构、工艺方式也可通过改变适用于其他功能的油缸,提升油缸整体的工作效率。

5 结语

打造高端产品已成为煤机发展的一种趋势,设计结构、工艺方式也将随之更新换代。上腔接口朝向缸口且安装不锈钢过渡接头的设计结构与缸管熔铜工艺、导向套镀铜镀锌工艺及双铬工艺的应用提升了推移千斤顶的使用性能,减少了因锈蚀对推移千斤顶导致的损害。

随着煤炭行业的发展,5G 技术在矿山的应用,相信不久的将来,所有的矿山都会实现智能化、无人化开采,从根本上解决了矿山的安全性问题。推移千斤顶性能的提升也会为煤机发展保驾护航。