薄壁轻质预制构件在全装配式钢管桩高桩码头中的应用

2022-06-08徐刚平中交一航局第五工程有限公司

徐刚平 中交一航局第五工程有限公司

近年来水工市场不断复苏,水工建筑施工工艺得到了快速的发展,传统高桩码头施工耗资耗时,已不能满足当下快速发展的技术需求,为此,必须注重工业化为主的水工建筑技术,充分发挥装配化优势,紧跟行业发展。传统高桩码头施工主要采用以现浇桩帽或现浇下横梁为支撑,其上安装全断面预制纵梁、轨道梁等,再现浇上横梁,并将之与纵梁、轨道梁等装配式梁体浇筑连结形成整体结构的工艺。该工艺中,桩帽及下横梁施工支架、模板投入量大,施工周期长,设备利用率低,且受气候条件影响较大;而全断面预制纵梁、轨道梁等梁体普遍重量较大,加之码头面宽较大,一般起重设备吊装性能无法满足,而大型起重设备作业效率较低、安全风险高、设备成本高。本文以孟加拉马塔巴里超超临界燃煤电厂项目配属码头工程桩帽及预制梁为对象,基于传统工艺缺陷,深入研究了高桩码头桩帽、预制梁等薄壁轻质构件的施工技术,并对该技术在高桩码头施工中的应用情况进行了说明与总结。

1.依托工程

孟加拉马塔巴里超超临界燃煤电厂项目配属码头工程共有桩帽567块,均为薄壁轻质桩帽,共分三种型号,该类桩帽均采用预制安装工艺,安装后桩帽预留槽与桩芯混凝土一次浇筑,从而实现桩帽与桩基的固结。

此外,该码头施工无现浇纵、横梁,所有梁体均为预制薄壁轻质U型梁,共计857榀。根据U型梁宽度、高度不同,主要分为三种类型,但各类梁体因长度不同,又可分为不同规格。U型梁安装后,分区域整体一次浇筑梁芯结构,有效减少了梁节点竖向施工缝的数量,整体性较好。

2.薄壁轻质预制构件施工技术研究

薄壁轻质预制构件施工技术想要成功应用于现场施工,还需要解决及改进三个问题:如何确保预制桩帽安装精度;如何解决双孔乃至于多孔桩帽预留孔与桩位之间偏差的问题;如何解决薄壁预制梁内侧预留大量箍筋的问题,以及纵、横梁节点处模板支拆效率提升的问题。针对上述问题,从桩帽定位控制、双孔桩帽预留孔位置控制、薄壁梁预制及梁芯现浇效率提升等三方面入手进行开发应用,主要研究内容包括薄壁预制桩帽安装技术和薄壁U型梁施工技术。

2.1 薄壁预制桩帽安装技术

薄壁预制桩帽安装的原理是将桩帽预制为薄壁槽型结构,预制时埋设支点,通过支点的支撑作用,将桩帽吊放在钢管桩桩头,再将桩芯结构及桩帽预留槽同时浇筑形成整体。

薄壁预制桩帽安装施工技术的主要目标在于安装精度的控制,其主要包括预制桩帽支点的位置控制、桩基偏位调整空间的预留、安装基面(钢管桩定)标高及水平度控制、安装方位控制等四方面内容。桩帽安装完成后,主要考虑进行桩芯及桩帽预留槽内混凝土结构的安全、快速施工即可。

2.1.1 桩帽支点预埋

薄壁桩帽预制时,底层圆形芯模、上层方形芯模及外模整体固定,避免混凝土浇筑时产生相对位移。圆形芯模分四段组合而成,相邻两段之间夹设5cm宽木条便于拆模,每段圆形芯模上开设支点预留孔,预埋支点钢筋位置必须与桩帽轴线重合,支点底部距桩帽底部高度等于钢管桩桩顶埋入混凝土深度,各支点安装必须在同一水平面。

2.1.2 桩基偏位调整空间的预留

根据沉桩施工规范要求,码头直桩桩位偏差应控制在10cm以内,单孔桩帽均设置在直桩桩顶。为减小可能因桩位偏差导致的桩帽安装偏差过大,单孔桩帽预制时,预留的安装孔洞直径应大于管桩外径10cm左右,便于安装时进行偏差调整。

而斜桩桩位偏差一般应控制在15 cm以内,斜桩桩帽均为双孔桩帽。同一桩帽的两根斜桩桩位相对偏差最大可达30cm,桩帽预制时预留的调整空间已无法满足桩帽安装位置的调整,若继续增大调整空间,则会造成支点及桩帽结构受力问题。目前所采用的解决措施主要是根据桩基实际位置,据实预制双孔桩帽。

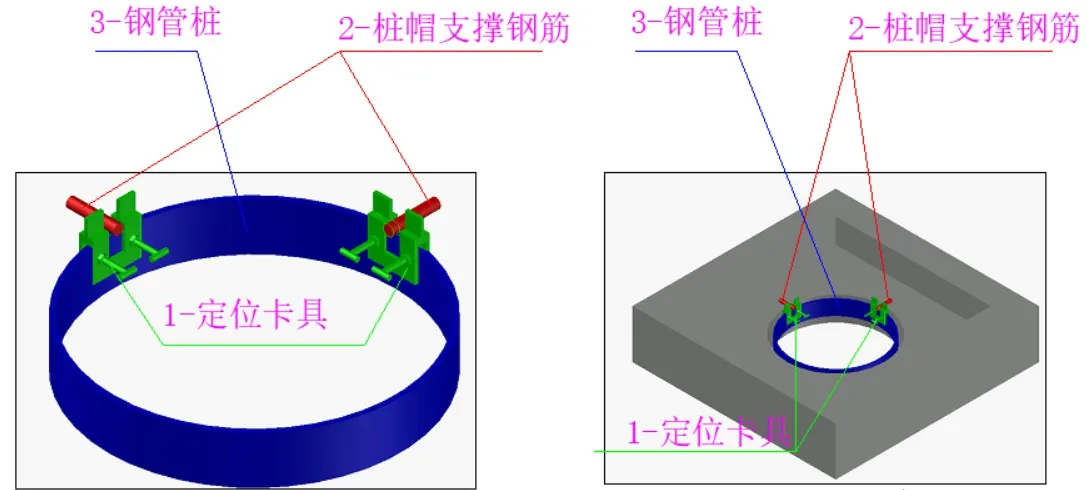

图1 截桩定位抱箍安装示意图

2.1.3 安装基面(钢管桩定)标高及水平度控制措施设计

钢管桩沉桩完成后,逐根测量标记桩顶标高位置,进行桩头切割。为保证桩头切割面平整,便于桩帽安装标高控制,针对直桩及斜桩各设计发明了不同型式的定位抱箍,用于控制切割面平整度,消除了截桩时波浪对切口平整度的不利影响。

移除被切割的桩头部分,在桩顶标出桩帽轴线位置,轴线两侧5cm范围内,打磨平整并用水平尺找平并重新标记轴线位置即可。

2.1.4 安装方位控制措施设计

水上桩帽安装无承台等固定的作业平台,主要借助于小型船舶或施工木筏等活动设施作为施工平台,通常晃动较大,构件安装定位精度不易控制。设计了可拆卸的定位卡具(如图2所示),安拆方便,可重复使用。使用时在钢管桩桩顶任意两个桩帽轴线标记位置安装可,桩帽安装时,将预埋的支点钢筋放入定位卡卡槽内,即可实现安装方位的控制。

图2 定位卡具加工及安装图

方位调正后,测量桩帽四角顶标高并微调(打磨支撑位置桩顶或支垫薄钢板并焊接),将方位及标高调整好的桩帽支点与钢管桩顶部焊接即可。

2.2 薄壁预制梁施工技术

薄壁预制梁相比于预制桩帽,其梁体安装技术难度较小,仅需在已安装完成的桩帽顶部弹线及砂浆找平,直接进行吊装即可。其不同于传统预制梁工艺的区别主要在于预制难度有所增加,同时增加了梁芯结构的现浇施工。对于薄壁预制梁施工技术主要目的在控制预制梁内大量预留箍筋处模板的安装情况以及提升纵、横梁现浇结点模板的安拆效率。

2.2.1 薄壁预制梁内侧模板设计

预制薄壁U型梁考虑与梁芯现浇结构的整体受力,预制梁内侧底部及两侧面预留大量箍筋,其中底部预留箍筋不受模板支拆影响,两侧预留箍筋对模板的设计提出了很高的要求。

分析对比施工效率、模板周转利用率,并结合预留箍筋形式,设计了“梳子”型定型钢模板,在梁内侧模板对应箍筋位置处开孔,孔边焊接压片装置,混凝土浇筑时采用可拆卸的薄钢片封孔。实现了该类模板的快速安拆,提高了模板周转率。

2.2.2 纵、横梁现浇节点模板设计

纵、横梁内侧梁芯结构施工简便,无需支架、模板,仅在梁顶绑扎顶层钢筋即可。而提升梁芯结构施工效率的关键在于纵、横梁结点处的模板安、拆效率。为此,按角度设计定型钢模板,仅通过螺母与已安装的纵横梁固定连接即可,模板用料少、重量轻、支拆简便、快捷,可重复利用。

3.薄壁轻质预制构件施工技术应用

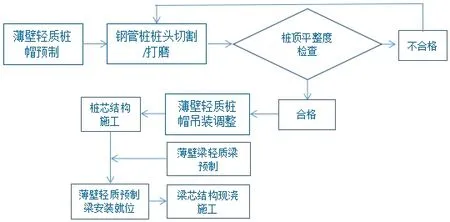

3.1 施工工艺流程

薄壁轻质预制构件均在预制场内完成制作,构件水上安装就位,调平固定后,进行桩芯、梁芯施工的工艺。工艺流程如图3所示。

图3 工艺流程图

3.2 工序控制要点

(1)薄壁轻质桩帽预制施工时,预埋支点定位必须准确,支点标高控制在同一平面。

(2)桩头切割平整度、桩帽安装支点位置处水平度控制必须严格。

(3)桩帽安装方位控制必须准确;双孔桩帽需根据实际桩位预制。

(4)预制梁安装位置严格按设计轴线控制。

4.应用效果分析

依托孟加拉马塔巴里超超临界燃煤电厂项目配属码头工程,薄壁轻质预制构件施工技术在全装配式钢管桩高桩码头中累计应用1424次,经验证,薄壁预制桩帽安装偏差、薄壁预制梁安装及梁芯施工均满足《水运工程质量检验标准》的要求。在经济效益方面,薄壁轻质预制桩帽的应用相较与传统工艺方面,节约了底模及支架的投入,加快了桩帽施工进度,节约了工期,提高了设备利用率,就该码头项目桩帽成本对比,比同条件现浇桩帽节约成本约2倍;薄壁轻质预制梁的应用,大幅缩减了构件重量,按全断面预制构件,同条件下全断面构件重量如下表所示,就该码头项目而言,想要实现全断面预制构件安装,需选用200T履带吊进行构件安装,而薄壁轻质预制梁的应用,仅依靠10 0t履带吊就实现了码头预制梁的全部安装。而薄壁梁的预制以及现浇梁芯结构,因新模板的设计及应用,并未造成过多资源的投入,相反节约了梁体预制、运输的设备成本。

5.结论

依托孟加拉马塔巴里超超临界燃煤电厂项目配属码头工程,以实现高桩码头全装配化施工理念为目标,以提升项目本质安全、保证项目质量目标、实现项目降本增效为提前,创新应用截桩定位抱箍、桩头定位卡具、封底抱箍、安全护栏、“梳子”型模板、定型角模等设施,有效解决了桩帽安装精度控制难度大、薄壁梁预制芯模安拆难度大且效率低、现浇梁芯结点效率低等困难,弥补了薄壁轻质预制桩帽及预制梁装配化过程中的施工难点,大幅提高了项目经济效益,较少了重件吊装、运输的安全隐患,具有较高的借鉴意义和推广价值。