水性环氧乳化沥青在水泥混凝土桥面防水黏层的应用研究

2022-06-07张清利王康明焦长青王佳宇赵之仲

张清利, 王康明, 焦长青, 朱 文, 王佳宇, 赵之仲, 胡 朋

(1.湖北省路桥集团有限公司, 湖北 武汉 430056; 2.山东交通学院 交通土建工程学院, 山东 济南 250357)

0 引言

桥梁结构桥面防水通常采用设置防水黏层进行处治,防水黏层处于桥面板和铺装层之间的层位,它既能防止雨水侵蚀桥面板,联结桥面板和铺装层成为有机整体协同工作,又能承受和消解层间复杂应力,是桥面铺装中至观重要的结构功能层。国内外防水材料种类众多,对材料的分类方式也各不相同。目前用于桥面铺装的防水材料主要有沥青基、聚合物改性类和反应型材料类等[1]。热沥青取材方便、价格便宜,在早期桥面铺装防水中有广泛的应用。研究表明,热沥青防水黏层存在抗剪强度不足的缺点,而且施工时加热沥青对环境造成一定污染[2-3]。为了改善剪切强度不足的特点,研究人员开始对基质沥青进行性能改造,主要加入的有SBS、胶粉、环氧树脂,以及聚氯乙烯、聚氨酯等高分子材料[4]。不同的材料对沥青的改性机理存在很大的差别,但总体上都改善了基质沥青的使用性能,同时也提高了桥面铺装防水黏层的造价[5]。为了降低对环境的污染,方便施工,研究人员以沥青、乳化剂和水为原材料制备成绿色环保的乳化沥青,但乳化沥青黏结强度和抗剪强度很低,不能单独作为防水黏层材料使用[6]。研究人员对水性环氧改性乳化沥青进行了相关研究,研究表明水性环氧能大幅改善乳化沥青性能,在桥面铺装工程中有较大的应用前景[7-8]。随着对防水黏层材料研究的深入,国内外逐步出现了反应型防水材料,如二阶反应型防水材料、甲基丙烯酸类、环氧类等材料。反应型防水材料与水泥桥面板能形成良好的锚固,但价格高于一般的防水材料。目前用作桥面防水的材料众多,在进行材料选择时不仅需要考虑技术和经济两大因素,同时还需要对防水材料和铺装材料组合的适应性进行评价分析[9-10]。

本文通过对比甲基丙烯酸甲酯,环氧树脂2种主流防水黏层材料,以及水性环氧改性乳化沥青的路用性能、经济性,研究水性环氧乳化沥青作为水泥混凝土桥面防水黏结层的适用性;基于水泥混凝土防水性能需求,以水性环氧乳化沥青作为防水黏层材料研究了水环氧树脂掺量对乳化沥青的性能影响、水环氧乳化沥青不同涂布量的黏结效果;最后对优化的防水材料进行施工用量、固化时间等参数确定,以指导水泥混凝土桥面防水工程施工。

1 3种防水黏结层材料对比

1.1 原材料基本性能

分析国内外桥面常用防水材料,选择3种对水泥混凝土基面具有较好适应能力的防水黏层材料,甲基丙烯酸甲酯MMA、环氧树脂和水性环氧改性乳化沥青,3种防水材料的基本技术指标如表1所示。

表1 3种防水材料对比Table 1 Comparison of three waterproof materials防水材料类型外观组分推荐最佳配比推荐最佳涂抹量/(kg·m-2)推荐养护条件甲基丙烯酸甲酯浅黄透明油状液体两组分A∶B=2∶11.025 ℃,6 h环氧树脂淡黄透明油状液体两组分A∶B=10∶90.560 ℃,4 d水性环氧乳化沥青黑褐色液体三组分A∶B∶C=6∶3∶11.060 ℃,4 d

1.2 路用性能

防水黏结层位于桥面板和铺装层间,其特殊的层位决定防水黏层材料需要满足特定的性能。为防止雨水侵蚀桥面板,材料应具备良好的封水能力和黏结强度[11]。此外,为适应桥面板的变形,缓冲层间荷载应力,防水黏层材料还需满足一定的变形能力和抗剪强度[12]。基于防水黏层材料密水、变形、黏结、抗剪等性能要求,参考相关试验规程下对3种防水材料进行透水性、拉伸、拉拔和拉剪等基本性能试验[15]。

a.透水性能。

按照《建筑防水涂料试验方法》(GB/T 16777-2008)中透水性试验相关要求,将3种防水材料浇制成厚度约为1.5 mm的薄板,养生完成后每种材料脱模裁剪出3个标准尺寸圆形试样(见图1),在电动数显式不透水仪0.3 MPa水压下作用30 min。观察3种材料在试验过程中非迎水面始终保持干燥,水压力值没有出现突然大幅降低,表明3种材料均未出现透水现象。透水性试验结束后观察材料状态,材料表面始终均匀致密,没有出现孔洞,确定3种防水材料均具有良好的防水性能。

图1 透水性试验Figure 1 Water permeability test

b.拉伸性能。

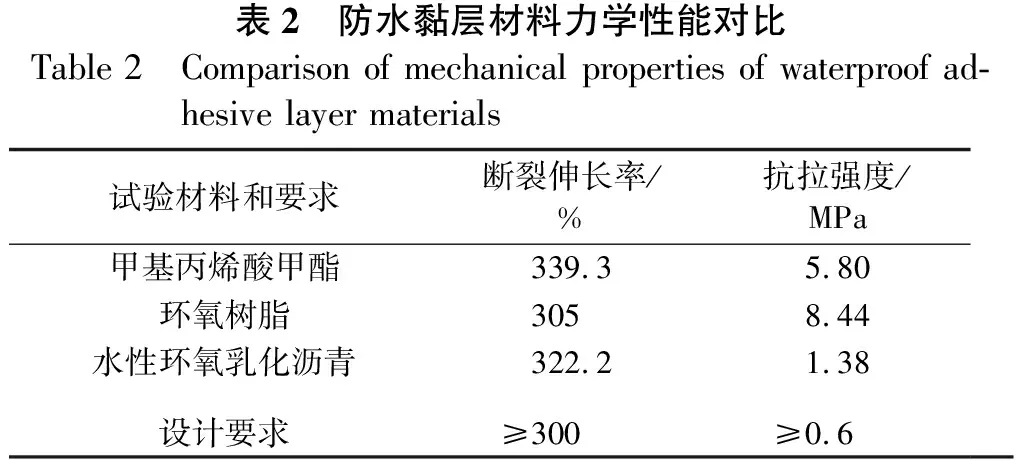

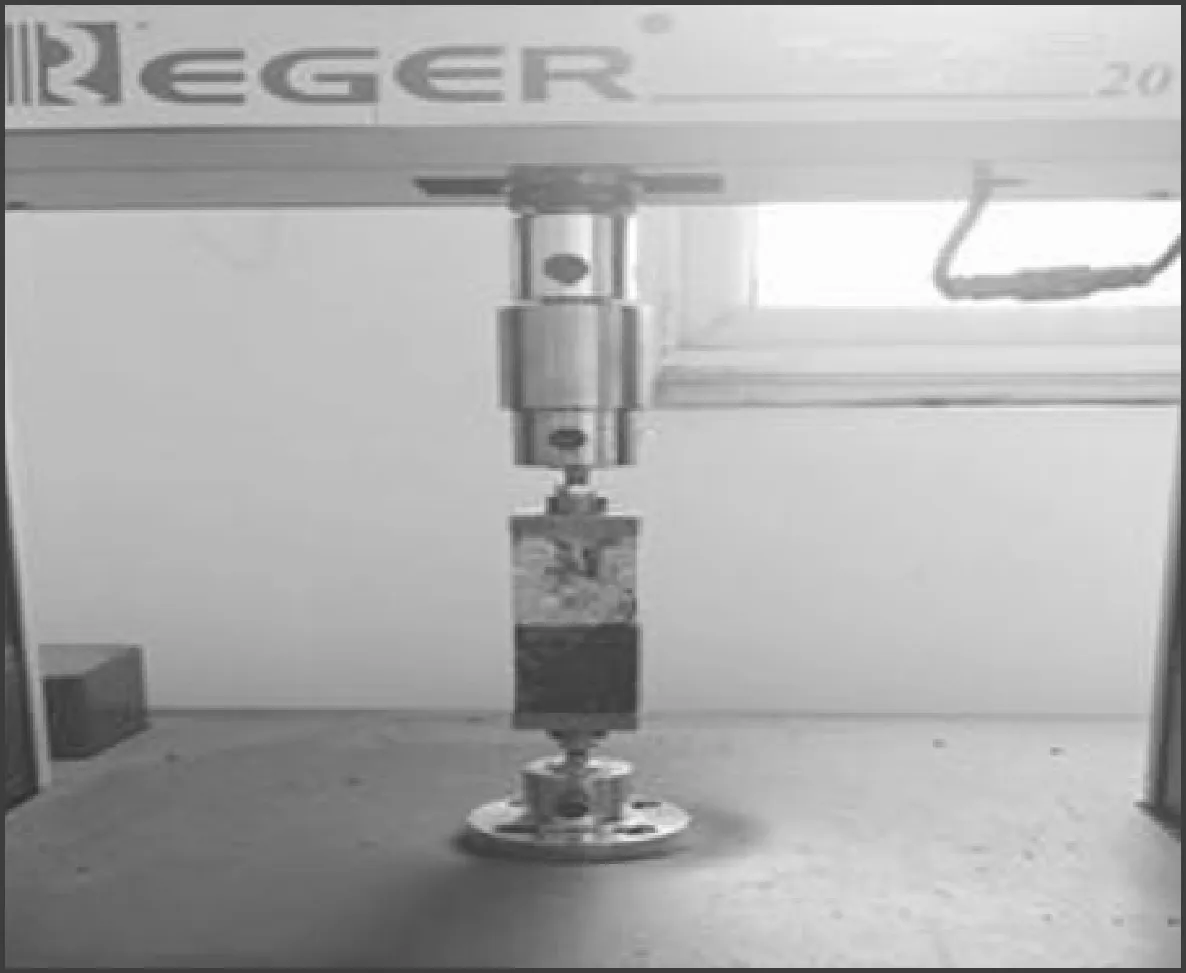

防水黏结层作为密贴于钢-混组合梁桥水泥桥面板的结构功能层,应当能随从桥面板发生协调变形,这就对防水材料本身的力学强度和变形能力提出一定要求。目前多采用拉伸试验采集的抗拉强度和断裂伸长率2大指标对防水材料的协调工作能力进行评价。按照《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(GB/T 528-2009)和《建筑防水涂料试验方法》(GB/T 16777-2008)要求,将成型的薄板在冲片机下裁剪成标准哑铃形试件,在MTS CMT4104万能试验机下以500 mm/min 加载速度进行拉伸试验(见图2),试验结果如表2所示。

图2 拉伸试验Figure 2 Tensile test

表2 防水黏层材料力学性能对比Table 2 Comparison of mechanical properties of waterproof ad-hesive layer materials试验材料和要求断裂伸长率/%抗拉强度/MPa甲基丙烯酸甲酯339.35.80环氧树脂3058.44水性环氧乳化沥青322.21.38设计要求≥300≥0.6

由表2拉伸试验结果可知,3种防水材料的抗拉强度和断裂伸长率指标均满足设计要求,其中抗拉强度为环氧树脂>甲基丙烯酸甲酯MMA>水性环氧改性乳化沥青,断裂伸长率为甲基丙烯酸甲酯MMA>水性环氧改性乳化沥青>环氧树脂,表明与常见的2种防水黏结层材料相比,水性环氧乳化沥青也能够满足防水黏结层的应用要求。

c.黏结强度。

根据《用直接拉伸法测量与混凝土使用的黏接系统的黏合强度试验方法》[ASTM C1404/C1404M-98(2003)]对3种防水材料进行拉拔试验,以拉拔强度评价其对基面的黏结能力。采用磨光机去除水泥混凝土试块表面浮浆,在试块表面满足平整、干燥、洁净和一定粗糙度条件下,将防水材料以推荐用量均匀涂布在试块表面并按规定条件及时进行养护,待防水材料完全固化成型后用胶黏剂将铝制锭子黏接在材料表面,黏接牢固后采用切割器沿锭子边缘将测试区与四周涂层分离,并清除碎屑。最后采用拉拔仪进行拉力加载,加载速度应不大于1.2 MPa /s(见图3),试验结果如表3所示。

图3 拉拔试验Figure 3 Drawing test

由表3拉拔试验结果可知,25 ℃下环氧树脂对水泥混凝土基面黏结效果最佳,而水性环氧改性乳化沥青黏结强度最小为1.55 MPa,但仍能满足抗拔强度设计要求。对比25 ℃测试结果,60 ℃下3种防水材料黏结强度均有所降低,其中甲基丙烯酸甲酯MMA强度削减最快,减小幅度高达54%,

表3 防水黏层材料黏结性能对比Table 3 Comparison of bonding properties of waterproof adhe-sive layer materials试验材料和要求不同温度的黏结强度/MPa25 ℃60 ℃甲基丙烯酸甲酯2.631.21环氧树脂7.856.51水性环氧乳化沥青1.550.97设计要求≥1.0≥0.4

其次为水性环氧改性乳化沥青和环氧树脂,这主要由于甲基丙烯酸甲酯MMA是一种对温度敏感性较大的热塑性材料,而环氧树脂是A和B两组份发生固化反应形成的一种不熔不可逆的热固性材料。沥青本身是一种具有热塑属性的材料,由于水性环氧树脂的掺入,沥青微粒均匀分散在由水性环氧树脂固化反应生成的网状结构中,有效提高乳化沥青的力学强度和温度稳定性。3种防水材料的黏结强度为环氧树脂>甲基丙烯酸甲酯MMA>水性环氧改性乳化沥青,温度稳定性为环氧树脂>水性环氧改性乳化沥青>甲基丙烯酸甲酯MMA。

d.拉剪试验。

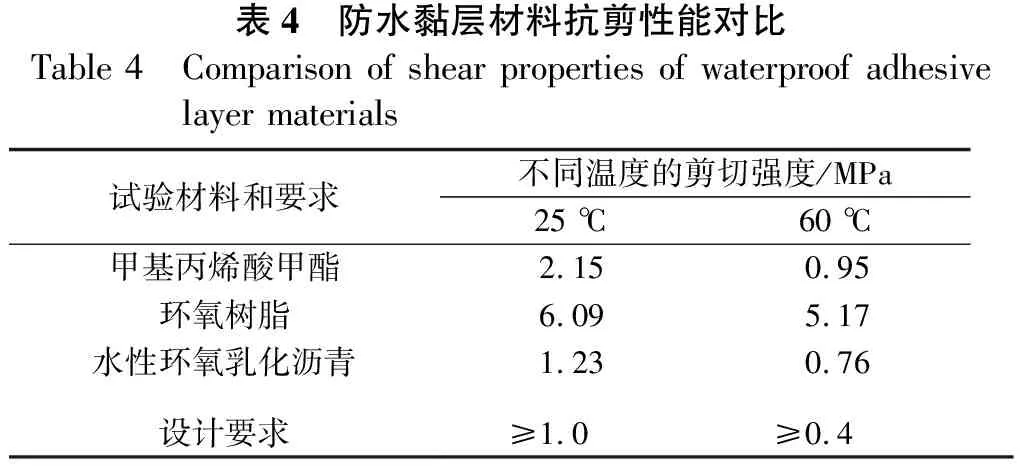

在行车荷载综合作用下,铺装层与水泥桥面板间的防水黏结层处产生剪应力。若防水材料抗剪能力不足,将使铺装层整体脱离桥面板,桥面铺装结构完全失效。为了降低桥面铺装出现脱层病害风险,提高桥面铺装使用耐久性,根据《胶黏剂 拉伸剪切强度的测定(刚性材料对刚性材料)》(GB/T 7124-2008)和《用拉力负载测定金属之间胶黏剂抗剪切强度特性的标准试验方法》(ASTM D1002-2010)要求,采用拉剪试验对3种防水材料进行抗剪性能评价(见图4)。采用推荐涂抹量制备拉剪试样,养护到期后由 MTS CMT4104 万能试验机对试件施加拉向剪力,直至发生剪切破坏,试验结果

图4 拉剪试验Figure 4 Tensile shear test

如表4所示。拉剪试验通过对刚性材料搭接处的黏结材料施加拉向剪力使其发生剪切破坏,以拉剪强度τ作为防水材料抗剪能力评价指标,拉剪强度τ按下式计算:

τ=Fmax/S

(1)

式中:τ为材料拉剪强度,MPa;Fmax为拉向剪切破坏最大荷载力,N;S为拉剪试件搭接面积,mm2。

由表4抗剪试验结果可知,材料拉剪试验结果与拉拔试验具有相似规律,3种防水材料的抗剪强度为环氧树脂>甲基丙烯酸甲酯 MMA>水性环氧改性乳化沥青,25 ℃测试下环氧树脂抗剪强度约为MMA的3倍,近似为水性环氧改性乳化沥青的5倍。在60 ℃时甲基丙烯酸甲酯MMA抗剪强度降低最多最快,减小率达到56%。

表4 防水黏层材料抗剪性能对比Table 4 Comparison of shear properties of waterproof adhesive layer materials试验材料和要求不同温度的剪切强度/MPa25 ℃60 ℃甲基丙烯酸甲酯2.150.95环氧树脂6.095.17水性环氧乳化沥青1.230.76设计要求≥1.0≥0.4

1.3 经济性

参考3种材料生产厂家的材料单价以及现场施工相关费用,得到3种防水黏结层材料的经济性对比,如表5所示。对比可知水性环氧改性乳化沥青防水材料具有最大单价优势,由于水性环氧改性乳化沥青在常温下为液体状态,仅需人工控制+机械喷洒便完成施工,而MMA和环氧树脂常温下为稠状液体,不利于喷洒而多采取人工滚涂,施工过程受人为因素影响较大。

表5 3种防水材料经济性分析Table 5 Economic analysis of three waterproof materials材料类型施工方式材料单价/(元·m-2)人机每台班费/元甲基丙烯酸甲酯人工滚涂35.4150环氧树脂人工滚涂75150水性环氧乳化沥青人工+机械喷洒29.8100

综上3种的技术指标和经济对比结果可知,3种材料基本能满足水泥混凝土桥面防水材料性能要求,但甲基丙烯酸甲酯MMA高温稳定性较差、温度敏感性高且反应最快(试验时,30~60 min完全固化),在摊铺下面层热拌沥青混合料时防水黏层会出现严重的流淌现象,碾压混合料时易造成防水黏结层破坏,为后期桥梁运营防水留下较大隐患;环氧树脂的综合路用性能均最好,但经济性方面价格最高,且施工可操作性性较低;水性环氧乳化沥青综合路用性能在甲基丙烯酸甲酯MMA和环氧树脂之间,能够满足规范要求,且经济性最好,造价低且施工易于操作,和易性较好,可作为水泥混凝土桥面防水黏结层材料,具有较好的适用性。

2 水性环氧乳化沥青性能分析

为进一步确定水性环氧乳化沥青在工程应用中的关键参数,采用拉拔、剪切等试验研究了不同水环氧掺量对水环氧乳化沥青的路用性能的影响,确定了水环氧乳化沥青在实际工程中的最佳涂布量和施工节点参数。

2.1 水性环氧树脂掺量对乳化沥青性能影响

通过对不同掺量的水性环氧改性乳化沥青进行拉伸、拉剪等基本性能试验,在满足控制指标的要求下进一步确定水性环氧改性乳化沥青中水性环氧树脂的最有掺量。

a.拉伸试验。

制备10%、20%、30%、40%和50% 5组不同水性环氧掺量的乳化沥青,采用阳离子乳化沥青作为空白对照组。根据试验标准,将不同掺量的水性环氧改性乳化沥青在60 ℃的恒温烘箱中养护4 d达到完全固化后制备成标准哑铃型试件,在25 ℃条件下进行拉伸试验,试验结果如表6所示。

表6 不同掺量的水性环氧改性乳化沥青拉伸试验结果Table 6 Tensile test results of waterborne epoxy modified emulsified asphalt with different contents水性环氧树脂掺量和要求抗拉强度/MPa断裂伸长率/%0%0.08—10%0.2147520%0.7339430%1.1035540%1.3130750%1.74191设计要求≥0.6≥300

由表6可知,水性环氧树脂对阳离子乳化沥青的改性效果显著。在乳化沥青中掺入10%的水性环氧后,在变形能力不显著降低下的情况下,材料的抗拉强度提高到原来的2.6倍。随着掺量的增加,材料的抗拉强度不断增长,而断裂伸长率逐渐减小。若不断增加环氧树脂掺量,水性环氧树脂将由分散相转变为连续相,材料最终表现出硬脆状态[36-38]。观察试验过程中试样的状态,发现前4组乳化沥青在分别掺入10%、20%、30%、40%水性环氧树脂搅拌均匀后,液体呈均匀褐色,但掺量50%的试样在静置30~60 s时便出现明显的离析,且断裂伸长率不满足规范要求。

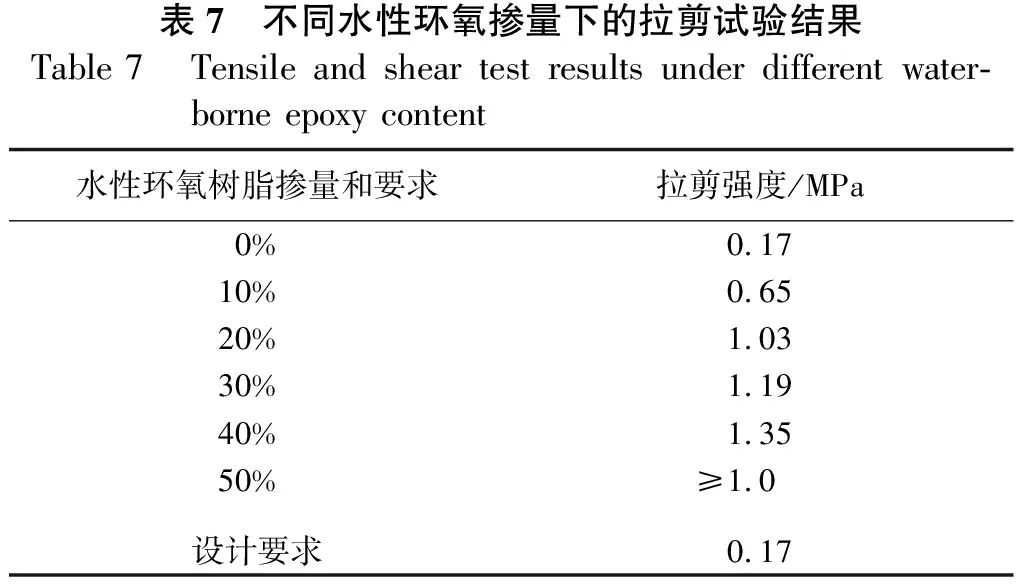

b.拉剪试验。

采用万能试验机对2搭接的金属薄片试件施加一对拉向剪力,直至搭接处涂抹的黏层材料发生剪切破坏,以拉剪强度来评价材料的抗剪能力。设置5组不同配比试样进行拉剪试验,试验结果如表7所示。

表7 不同水性环氧掺量下的拉剪试验结果Table 7 Tensile and shear test results under different water-borne epoxy content水性环氧树脂掺量和要求拉剪强度/MPa0%0.1710%0.6520%1.0330%1.1940%1.3550%≥1.0设计要求0.17

拉剪试验过程中,5组不同水性环氧掺量的试件均未出现突然拉断的现象。万能试验机开始施加拉力后,荷载首先保持在较低水平而此时位移有很大增长,之后荷载开始逐步增大直至材料发生剪切破坏时试验结束。试验结果表明,随着水性环氧掺量的增加,材料的拉剪强度逐渐增大。

c.拉拔试验。

设置5组不同水环氧树脂掺量进行乳化沥青的拉拔试验,试验结果如下表8所示。

表8 不同水性环氧掺量下的拉拔试验结果Table 8 Drawing test results under different water-borne epoxy content水性环氧树脂掺量和要求拉拔强度/MPa10%0.3720%0.8330%1.1540%1.2750%1.43设计要求≥1.0

由表8可知,随着水性环氧掺量的增加,拉拔强度随之增大,当水性环氧树脂配比为 50%时拉拔强度最大。

综上以上3种试验结果,如图5可知,水环氧树脂的掺入对乳化沥青的力学强度提升效果明显,水性环氧乳化沥青自身的拉伸强度、抗剪强度,以及与钢板的黏结强度均随水环氧掺量的增大而增大,但断裂伸长率降低。综合考虑材料的力学强度、变形能力,以及掺配时均匀稳定性等要求,确定水性环氧树脂的最佳掺量范围为30%~40%。

图5 掺量对防水材料基本性能影响Figure 5 Influence of mixing amount on basic performance of waterproof material

2.2 水性环氧乳化沥青涂布量对黏结层性能影响

为模拟水性环氧改性乳化沥青防水黏层在桥面铺装中的工作状态,采用双层车辙模具成型组合结构。通过组合件的层间拉拔和斜剪试验,确定水性环氧改性乳化沥青的施工涂抹量。成型组合结构时,首先采用单层车辙模具成型水泥混凝土板,养护到期后打磨表面浮浆直至满足水泥桥面板规定的粗糙度和洁净度,然后在水泥混凝土板上均匀涂抹水性环氧改性乳化沥青,待材料接近实干时安装第2层车辙模具并将下面层沥青混合料摊铺到防水黏层上及时进行碾压成型,脱模后按照具体试验要求切割标准尺寸试件。采用热压式沥青混凝土HRA-13作为下面层铺装材料成型组合结构,在水性环氧改性乳化沥青推荐涂抹量1.0 kg/m2下,设置0.4、0.7、1.0、1.3、1.6 kg/m25组不同的涂抹量进行层间拉拔试验,试验结果如图7所示。

图6 层间拉拔试验Figure 6 Pull-out test between layers

图7 不同涂抹量试件的拉拔试验结果Figure 7 Pull-out test results of specimens with different coating amount

a.层间拉拔试验。

按照层间拉拔试验的相关要求,将成型的双层组合结构切割成长40 mm,宽40 mm的棱柱体,在25℃下采用GEGER电子万能试验机以10 mm/min加载速率施加拉力进行拉拔试验,如图6所示。其中黏结强度:

σ=Fmax/S

(2)

其中,σ为材料黏结强度,MPa;Fmax为拉拔破坏最大荷载,N;S为试件受拉面积,mm2。

由图7可知,水性环氧改性乳化沥青涂抹量从0~1.0 kg/m2时,试件拉拔强度逐渐增大。这主要在于水性环氧改性乳化沥青不断填充水泥混凝土板和HRA-13下面层间间隙,上下2部分整体性逐步增强。随着防水黏层用量继续增加,水泥桥面板和下面层HRA-13间的接触面积逐步减少直至完全脱离,在拉力作用下试件的薄弱面出现在防水黏层厚度范围内,导致试件容易被拉断,即出现用量越多拉拔强度反而小的现象。当水性环氧改性乳化沥青的使用量控制在0.4~1.4 kg/m2时,试件的拉拔强度满足大于1.0 MPa的技术要求。

b.斜剪试验。

按照斜剪试验的相关要求,将双层组合结构切割成长100 mm,宽100 mm的棱柱体,在YAW-3000 电液伺服压力试验机下以10 mm/min加载速率进行25 ℃斜剪试验(见图8),剪切试验时的剪切角采用45°。其中剪切强度:

τ=Fmax×S/sinα

(3)

其中,τ为材料抗剪强度,MPa;Fmax为斜向剪切破坏最大荷载,N;S为试件受剪面积,mm2;α为倾斜α=45°,试验结果如图9所示。

图8 斜剪试验Figure 8 Oblique shear test

图9 不同涂抹量试件的斜剪试验结果Figure 9 Oblique shear test results of specimens with different coating amount

由图9可知,当水性环氧改性乳化沥青涂抹量较少时,不能完全填满水泥混凝土板和表面粗糙的下面层HRA-13混合料之间的间隙,水泥混凝土板和下面层沥青混合料整体性不强,试件的抗剪强度较低。随着涂抹量的增大,上下2部分整体性逐渐增强,抗剪强度随之增大。当涂抹量过大时,水性环氧改性乳化沥青出现过剩现象,多余的水性环氧改性乳化沥青起到润滑的作用,使得抗剪强度在达到峰值后开始逐渐降低。从图9可知,当水性环氧改性乳化沥青的涂抹量在0.8~1.7 kg/m2左右时,试件的剪切强度满足大于1.0 MPa的技术要求。

综合层间拉拔试验和斜剪试验结果,确定水性环氧改性乳化沥青黏层合理用量范围为0.8~1.4 kg/m2。桥面铺装防水黏层实际施工时,考虑水泥桥面板的微裂缝和下面层混合料的构造深度,可以适当提高水性环氧改性乳化沥青的用量,以增大防水黏层与水泥桥面板的锚固作用,以及与沥青混合料的嵌锁作用,利于提高防水黏层的黏结和抗剪切能力。

2.3 水性环氧乳化沥青固化时间分析

水性环氧改性乳化沥青作为一种兼具技术和经济性的绿色环保防水黏层材料,只需简单喷洒即可完成施工。在桥面防水黏层实际施工中,通常需要确定“最佳上车”时间,此时防水黏层材料需要满足以下条件[13-14]:①下面层混合料施工时,施工车辆不出现黏轮;②摊铺碾压时具有整体性,不发生挤压和迁移;③黏层在下面层热混合料高温作用良好黏结能力。

确定“最佳上车”时间,即黏层处于有效期内且固化至不黏轮所需最少时间,掌握“上车”时间能紧密衔接下一道工序,不仅有效节省施工工期,还能保证热拌混合料与桥面板紧密联结。为了简化试验,采用每5 min观察1次频率记录材料状态,并以“流淌”、“表干”和“实干”对其进行描述。根据钢-混组合梁桥水泥桥面板全年温度场范围,设置10 ℃、20 ℃、30 ℃和4 0 ℃ 4种温度,及0.8、1.0、1.2 kg/m23种用量进行试验,结果如表9所示。

表9 黏层在不同养生温度下固化时间Table 9 Curing time of adhesive layer at different curing tem-perature养护温度/℃黏层用量/(kg·m-2)表干时间/h实干时间/h100.82.610.1101.02.713.2101.22.715.7200.81.07.1201.01.28.3201.21.310.5300.80.84.3301.00.95.6301.20.88.3400.80.31.5401.00.52.4401.20.53.5

由表9试验结果可知,水性环氧改性乳化沥青随着温度升高,固化时间显著缩短。在同一温度养护下,材料表层失水固化时间相当,不同厚度防水黏层表干时间差异不大。防水黏层材料“实干”后基本确保上车后不发生黏轮现象,但为保证防水黏层处在有效期内,摊铺碾压热料后防水黏结层具有良好的耐高温和黏结性能,应对“实干”时间进行检验。对在25 ℃、1 kg/m2条件下养护至实干的水性环氧进行200 ℃耐热性,如图9所示,材料无明显流淌,表现为微熔状态,从右拉拔试件断面图观察,具有较好的黏结力和抗硌破能力,基本可将此“实干”时间用作指导实际施工的“上车”时间。

图10 水性环氧乳化沥青200 ℃高温下状态Figure 10 Waterborne epoxy asphalt emulsion at 200 ℃ at high temperature

3 结论

通过对比甲基丙烯酸甲酯、环氧树脂2种主流防水黏层材料,以及水性环氧改性乳化沥青的路用性能、经济性,研究水性环氧乳化沥青作为水泥混凝土桥面防水黏结层的适用性;以水性环氧乳化沥青作为防水黏层材料优化了材料进行施工用量、固化时间等参数,主要得到以下结论:

a.对比甲基丙烯酸甲酯MMA和环氧树脂2种常见水泥混凝土桥面防水材料,水性环氧乳化沥青路用性能在甲基丙烯酸甲酯MMA和环氧树脂之间且完全满足规范要求,但经济性最好,施工易于操作,和易性好,作为水泥混凝土桥面防水黏结层材料具有较好的适用性。

b.水环氧树脂的掺入对乳化沥青的力学强度提升效果明显,水性环氧乳化沥青自身的拉伸强度、抗剪强度,以及与钢板的黏结强度均随水环氧掺量地增大而增大,但断裂伸长率降低。综合考虑材料的力学强度、变形能力,以及掺配时均匀稳定性等要求,确定水性环氧树脂的最佳掺量范围为30%~40%。

c.根据层间拉拔试验和斜剪试验结果,确定水性环氧改性乳化沥青黏层合理用量范围为0.8~1.4 kg/m2。桥面铺装防水黏层实际施工时,考虑水泥桥面板的微裂缝,及下面层混合料的构造深度,可适当提高水性环氧改性乳化沥青的用量。

d.水性环氧乳化沥青随着温度升高,固化时间显著缩短,但涂布量对固化时间影响较小。实干后的水性环氧在200 ℃下的耐热性较好,材料无明显流淌,具有较好的黏结力和抗破坏能力,可将此“实干”时间用作指导实际施工的“上车”时间。