基于PPM和比例控制的双电磁阀气动伺服控制方法

2022-06-07王伯扬张世纪徐贵寅

王伯扬,张世纪,徐贵寅

(东北大学机械工程与自动化学院,辽宁 沈阳 110000)

由气压驱动的机械装置在机床、机器人和机械手等机械产品中有广泛的应用,具有负载高,装置简单可靠、成本低、污染少的特点。但是由于气体本身存在的可压缩性强。且其通过阀时存在流动性和流量非线性等问题,气动控制存在响应慢、延迟高、不易精确控制的缺点。

工业生产中常用的气动控制元件是直动式电磁阀[1],该种电磁阀采用电磁铁的铁芯,直接推动气阀的阀芯。在通电时由电磁铁推动阀芯向下移动,使阀处于进气状态;在断电时由阀内弹簧力将阀芯复位,使系统处于排气状态。该种控制方式结构简单可靠,成本低廉。但是由于电磁阀只执行开、闭两种动作,且电磁阀本身结构使其存在从接收信号到完成开/闭动作的延迟,导致气动系统的响应精度较低。

为了提高气动控制系统的响应精度,王丽雪[2]等人通过分析电磁阀的电磁特性和空气流动特性,建立了电磁阀的耦合模型,得出了电磁气隙和压差与进气量的函数关系;姜栅[3]等人基于高速开关阀,建立了负载、开关阀、导管等气动元器件的气动模型,并设计了模糊PID控制系统,实现了气动手术机器人的精确控制;张军昌[4]等人使用基于PWM(脉冲宽度调制)信号和开关电磁阀的控制系统,实现了气动比例舵机跟踪性能的提高。

本文使用电磁阀,设计了一种基于PPM(脉冲相位调制)方法的双电磁阀气动控制模型,利用P(比例)方法对双电磁阀脉冲信号相位进行控制。在此基础上利用空压机、Arduino单片机、继电器、电磁阀和气缸实物进行了实验验证。结果显示,该控制方法能够有效降低由于信号传输和电磁阀结构导致的延迟,实现快速响应和精确控制;同时能够降低控制过程中系统的气压峰值,保护气动系统中各个元器件的安全。

1 PPM和气动伺服控制系统原理

脉位调制(Pulse Position Modulation,PPM)是一种通过调制各个信号之间的相位来实现脉冲相对位置的变化,并通过脉冲相对位置的变化控制系统的方法,该方法具有能量传输效率高,编码简单的特点[5],被广泛应用在通信领域。在双电磁阀控制系统中,由于每一个电磁阀都使用脉冲信号控制其通断,通过信号控制两个电磁阀脉冲信号的相位差,使气动系统只在这两个脉冲信号重合的部分实现信号的传递,控制电磁阀的通断。由于双脉冲信号重合的周期比单个脉冲信号的周期更短,采用PPM双电磁阀控制的气动系统能够对控制信号做出更快的响应。同时,利用P(比例)程序对两个信号的相位差做出调节,通过调节系统的响应来实现精确控制。

PPM双电磁阀控制信号原理图如图1所示,使用两个周期和幅值相同(图中为区别两个信号,将其中一个信号向上平移)的脉冲信号分别控制一个电磁阀。两个电磁阀分别在脉冲信号达到幅值时通电,电磁铁带动阀芯运动,打开电磁阀。在气动系统中,只有当两个气动信号同时打开时,系统才能通气。图中的阴影部分即为两个信号重合的时间。采用比例信号控制阴影部分的长度,即可控制系统的进气速率。

图1 PPM双电磁阀控制信号原理图

伺服控制流程图如图2所示,双电磁阀系统采用负反馈和比例方式来实现伺服控制。通过传感器实时采集气压值,与理想气压值作差来实现负反馈。对该差值乘相应比例后发出信号,控制双电磁阀的相位差。若气压低于理想气压值,则两个电磁阀同时打开,系统进气;若气压高于理想气压值,则根据负反馈的差值控制相位,系统放气。气压传感器每25毫秒对系统气压值进行采样。最终系统的气压值在理想气压值附近振荡后达到理想气压值。改变理想气压值,负反馈系统将控制双电磁阀相位差来实现通气或放气,使气压值改变,从而实现系统的伺服控制。

图2 伺服控制流程图

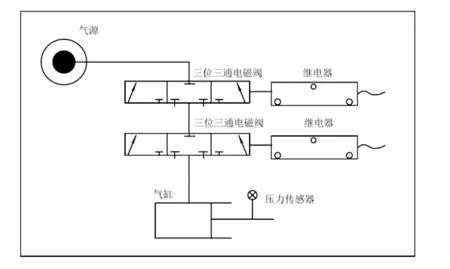

2 气动伺服控制模型建模

图3是使用双电磁阀进行PPM相位调制来控制气缸内气压的模型图。图中两个电磁阀分别连接一个继电器,用来接收单片机发出的相位控制信号并控制电磁阀。电磁阀采用三位三通电磁阀,可以执行通气、放气和关闭操作。在气缸内放置气压传感器,采集气缸内气压数据并与上位机相连。单片机执行比例程序,根据气压传感器的反馈,控制两电磁阀的相位差,实现气缸内气压的伺服控制。

图3 PPM双电磁阀气动控制模型

3 实验分析

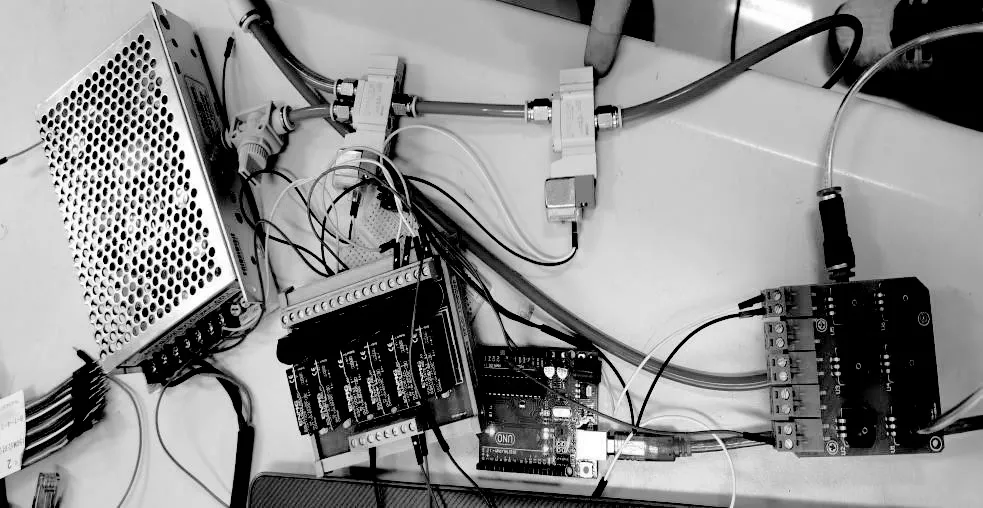

在PPM双电磁阀气动控制系统模型的基础上,利用空压机、Arduino单片机、继电器、气压传感器、电磁阀和气缸实物进行实验。气压传感器每25毫秒对气缸内气压进行一次采样。Arduino单片机接收来自气压传感器的反馈信号,执行比例控制程序,并通过继电器将控制信号输出到电磁阀上。

图4 气动实验台

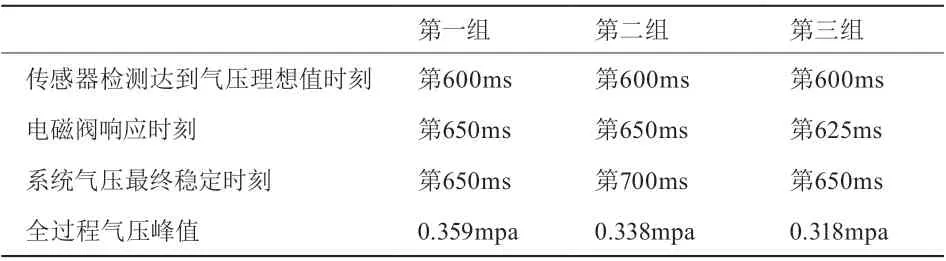

为了验证PPM双电磁阀气动控制系统相对于单电磁阀系统在延迟性上的差异,实验分别利用双电磁阀和单电磁阀系统,进行了三种不同控制方法的对照。其中两组采用单电磁阀控制:第一组在气缸内气压达到理想值后关闭电磁阀使气缸内气压稳定;第二组在传感器检测到气缸内气压高于理想值时放气,反之则通气;第三组采用所述的基于PPM和比例的双电磁阀系统控制。设定理想气压值为0.3 Mpa。传感器每25 ms对气缸内气压进行一次采样。实验数据如图5和表1所示。

图5 实验数据图

表1 实验关键数据表

由实验数据可以得到如下结论:

(1)在第一组数据中,采用单电磁阀控制气动系统。在第600 ms传感器检测到气缸内气压达到理想值,在第650 ms电磁阀接收信号并关闭,气缸内气压稳定。可见由于单片机和继电器的信号传输以及单个电磁阀对信号做出响应导致的系统延迟为50 ms。

(2)第二组数据中,依然采用单电磁阀控制气动系统。在第600 ms传感器检测到气缸内气压达到理想值,在第650 ms电磁阀接收信号并开始放气。此时气缸内气压达到峰值,为0.338 Mpa。经过放气之后,气缸内气压在第700 ms稳定。从电磁阀接收到气缸内气压稳定,整个伺服过程共耗时50 ms.

(3)在第三组数据中,采用双电磁阀结合PPM和比例方法控制气动系统。在第600 ms传感器检测到气缸内气压达到理想值,在第625 ms气缸内气压达到峰值,较前两组提前了25 ms,可见系统做出了更快的响应;之后气缸内气压在第650 ms稳定。从双电磁阀系统接收单片机信号到气缸内气压稳定,整个伺服过程共耗时25 ms,较第二组提前了25 ms,可见系统做出了更精确的控制。另外,全过程气压峰值为0.318 Mpa,较第二组降低了0.02 Mpa。

4 结束语

结合PPM脉位宽度调制原理,气动模型建模和实验结果,可以得到如下结论。

(1)采用PPM和比例控制的双电磁阀气动系统,由于双脉冲信号重合的周期比单个脉冲信号的周期更短,系统不仅能够降低因为电磁阀作出响应的耗时,即响应时间,而且能够降低伺服控制过程的耗时,从而实现更快的响应和更精确的控制。

(2)采用PPM和比例控制的双电磁阀气动系统,由于响应更快,系统的气压峰值会得到降低,这有助于保护气动系统中元器件的安全。

(3)采用PPM和比例控制的双电磁阀气动系统,能够将系统的响应和伺服控制时间降低25 ms,实验验证了采用PPM和双电磁阀进行气动控制的可行性。后续可以利用更多方法调节相位(例如PID),通过调节参数,使延迟可以进一步降低,实现更加精确控制。■