蚀坑等效为初始裂纹的疲劳寿命预测方法适用性分析

2022-06-07胡家林柳文林郁大照卞贵学

胡家林,柳文林,郁大照,卞贵学

(海军航空大学,山东 烟台 264001)

蚀坑是飞机铝合金结构在服役过程中经常发生的腐蚀破坏形态,蚀坑的存在导致应力集中,加速了裂纹的萌生和扩展,对飞行安全构成严重威胁。由大量的试验观测可知,经受预腐蚀损伤的试验件在进行疲劳加载的时候,裂纹是从某个蚀坑处形成并扩展的。因此,许多学者对蚀坑与裂纹的等效性进行了研究,并将主导蚀坑等效成初始裂纹,用于预腐蚀结构疲劳寿命的预测。但是,随着腐蚀时间的延长、腐蚀损伤的加剧,该预测方法是否依然有效,这方面的研究相对较少。

本文首先对LY12CZ铝合金试验件进行预腐蚀试验,获得了不同损伤程度的点蚀试件,观测得到了蚀坑深度、分布密度等参数的变化。随后利用ANSYS软件对主导蚀坑处的应力变化情况进行研究,在此基础上,对将主导蚀坑作为唯一疲劳源的疲劳寿命计算方法进行适用性分析。最后,通过对比预腐蚀试验件疲劳寿命的计算值与试验值,验证前述适用性分析所得结论。

1 点蚀试验

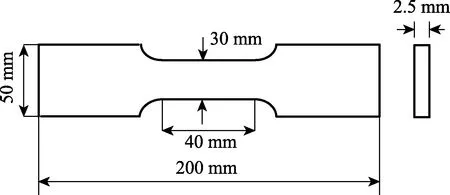

1.1 试验件

试验件材料为航空LY12CZ铝合金,试验件表面形貌及几何尺寸如图1、图2所示。为了防止在腐蚀试验中非试验区域被腐蚀而影响测量结果,腐蚀试验前要对非试验区(试验件背面以及试验件夹持端)进行涂硅胶保护,待防腐蚀胶完全固化后,再进行腐蚀试验。

图1 试验件表面Fig.1 surface of specimen

图2 试验件尺寸Fig.2 Geometry of specimen

1.2 试验方案

考虑到飞机尤其是海洋环境下飞机服役实际情况的复杂性,参考文献[18]中加速试验环境谱编制需要遵循的3个原则。为模拟盐雾和酸性气体的作用,预腐蚀试验采取如下的环境谱:采用酸性NaCl溶液浸泡,具体配比为5%(质量分数)的NaCl溶液中加入5%(质量分数)的稀硫酸,使其pH=4±0.2,溶液温度为室温。在试验过程中,每隔5 d利用KH-7700光学显微镜对试件进行1次拍照,整个试验周期为40 d,此时试验件尚处于点蚀阶段。腐蚀试验过程中,则每间隔48 h更换溶液1次,以保持pH值的变化在可接受范围内。此外,为了避免环境不均匀对试验件的影响,各个试验件之间以不相互接触为宜,且每24 h随机交换1次试验件位置。

1.3 试验结果

通过上述腐蚀试验,获得了不同腐蚀时间LY12CZ试件的腐蚀表面照片和腐蚀形貌三维照片,如图3所示。其中,腐蚀表面照片和三维形貌照片均通过KH-7700光学显微镜拍摄得到。

从图3中可以看出,在腐蚀试验初期,试验件表面腐蚀坑的所占面积较小,且分布稀疏。随着腐蚀时间的延长,腐蚀坑所占面积明显加大,部分相邻蚀坑之间发生了相互交错结合的情况。

图3 腐蚀损伤不同时间后的显微镜照片Fig.3 Microscope photographs of corrosion damages after different time

利用KH-7700光学显微镜及其自带软件对点蚀坑深度进行了测量(测量依据GB/T 18590—2001中的点蚀坑深度变焦显微测量法)。具体做法是,将狗骨状试验件的中间部分(腐蚀区域)进行分区,每个区域的大小与显微镜1次拍照时所能覆盖的范围相等,如图4所示。

图4 寻找蚀坑示意图Fig.4 Schematic diagram of searching pitting

2 主导蚀坑应力分布分析

文献[12]的研究表明,铝合金腐蚀试件的疲劳源通常为单一蚀坑。因此,本文暂不考虑点蚀条件下多个蚀坑同时诱发裂纹产生,最终导致试件破坏的情况,而是假设疲劳源只有1个,且位于主导蚀坑的底部。随着腐蚀程度的加深,试件上的点蚀坑数量不断增多,密度也在增大,在可能引起试件疲劳破坏的主导蚀坑附近区域的其他点蚀坑在数量和尺寸上也呈上升趋势。这些蚀坑会对主导蚀坑处试件的应力状况产生影响,使得多蚀坑试件的疲劳寿命急剧下降。

2.1 计算模型与方法

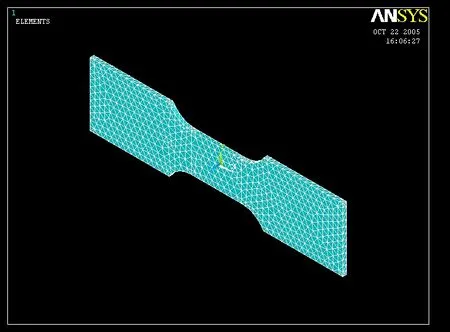

试件材料为LY12CZ铝合金,材料的弹性模量为7.6 MPa,泊松比为0.32,尺寸与1.1小节试验件相同。采用三维20节点六面体等参单元,应用ANSYS软件进行三维有限元分析,有限元网格划分情况见图5。

图5 有限元模型及局部细化网格Fig.5 Finite element model and local detailed mesh

根据计算结果可知,当光滑试件沿长度方向受载时,中间部位(即腐蚀区域)的应力分布均匀。因此,在研究试件腐蚀区域的蚀坑应力集中情况时,可先不考虑试件其他部位,仅将试件中间部位等效为一个受拉伸载荷作用的平板(40 mm×30 mm×2.5 mm)加以分析。此时,本节研究的问题简化为,当三维平板表面的主导蚀坑一定时,其周边的蚀坑尺寸、位置的变化对主导蚀坑底部应力分布是否产生显著影响。研究思路如下:首先计算只存在主导蚀坑时,蚀坑处的应力情况,再在主导蚀坑附近区域加入其他蚀坑,同时不断调整后加蚀坑与主导蚀坑之间的距离,以观察不同情况下主导蚀坑处的应力变化情况。在实际观察中,蚀坑间的相互位置是随机的,为了便于研究,仅考虑了主导蚀坑与后加蚀坑垂直和沿载荷方向排列2种情况。同时,根据真实蚀坑形貌特点,在建模时将蚀坑简化为半球形。

2.2 计算结果

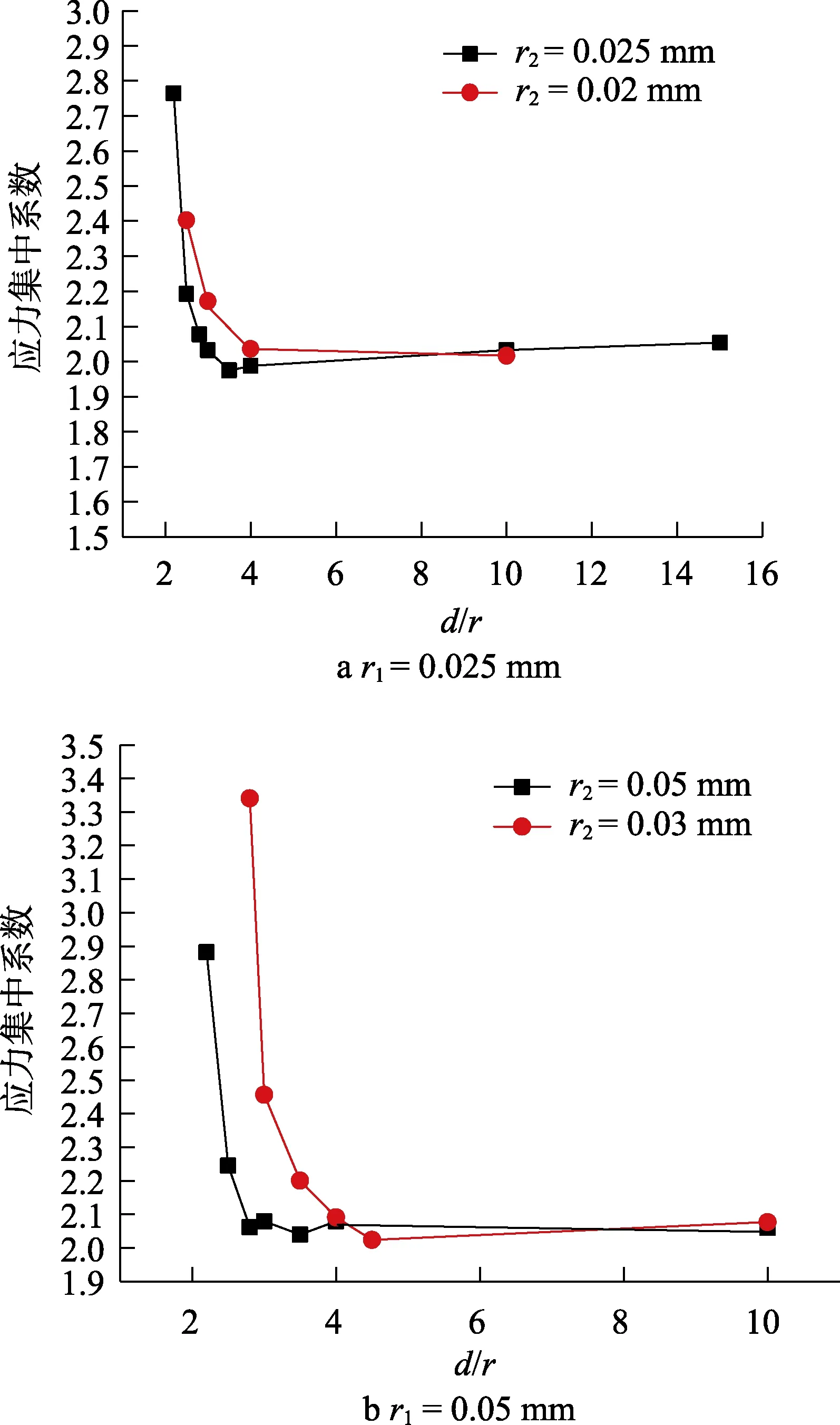

根据试验观测结果,按照不同腐蚀阶段的典型蚀坑尺寸,在建模时主导蚀坑半径分别取0.025、0.05 mm,与之相对应的距主导蚀坑最近的蚀坑半径尺寸分别取0.025、0.02 mm和0.05、0.03 mm。在建模时,采用三维20节点六面体等参单元,弹性模量和泊松比不变。单蚀坑和双蚀坑时有限元网格划分情况见图6。

图6 有限元模型及局部细化网格Fig.6 Finite element model and local detailed mesh:a) single pit; b) double pit

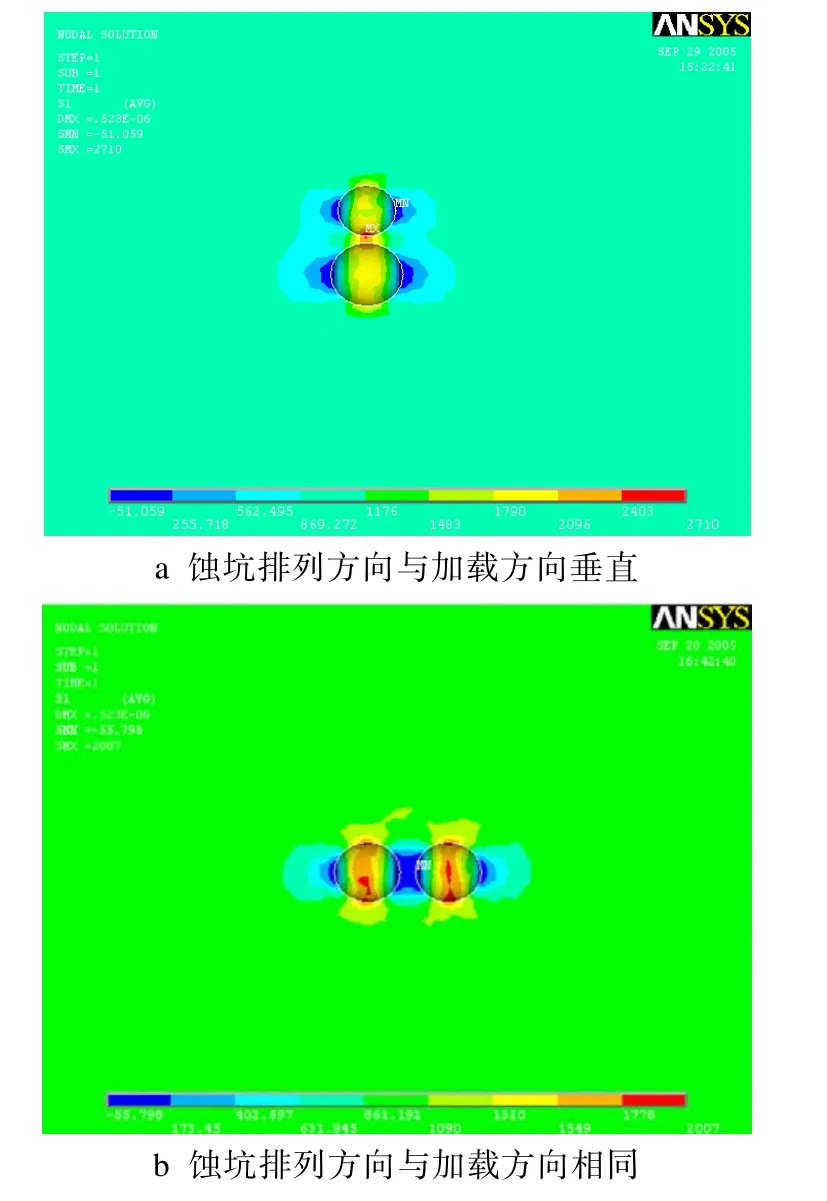

在计算中发现,最大正应力点并不总是处在半球形蚀孔的底部,当2个蚀坑中心位置之间的距离较小时,最大应力点出现在蚀坑的相切位置上。不同条件下蚀坑处的第一主应力分布如图7所示。

图7 应力分布Fig.7 Stress distribution: a) pits plumb the load;b) pits along the load

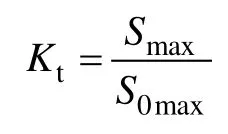

应力集中系数定义为:

式中:=1 000 Pa;S为不同条件下主导蚀坑处的最大正应力。

应力集中系数的计算结果如图8、9所示。通过分析图8、9可以得到如下结论:当2个蚀坑排列方向与加载方向相同时,相对于单蚀坑的情况,主导蚀坑处的应力集中能够得到缓和。随着/(取与主导蚀坑相近蚀坑的半径)的增加,这种缓和作用趋于消失。当2个蚀坑排列方向与加载方向垂直时,相对于单蚀坑的情况,主导蚀坑处的应力会增加,尤其当/接近2时(因为不考虑蚀坑相互融合的情况,故所研究的/均大于2),应力集中系数明显增加。随着/的增加,这种加强作用趋于缓和,当/的值处在4左右时,应力集中系数基本恢复到单蚀坑时的大小。

图8 蚀坑排列方向与加载方向相同时的应力集中系数Fig.8 SIF distribution when pits along the load

图9 蚀坑排列方向与加载方向垂直时的应力集中系数Fig.9 SIF distribution when pits plumb the load

综上所述,当腐蚀情况较轻,蚀坑密度较低,/大于4时,方可忽略其他蚀坑对主导蚀坑应力分布的影响。结合图3拍摄得到的腐蚀表面照片,在本文设置的试验条件下,认为当腐蚀时间小于20 d,/大于4时,可以将主导蚀坑等效为裂纹,并作为唯一疲劳源用于预腐蚀试件的疲劳寿命预测。

3 算例分析

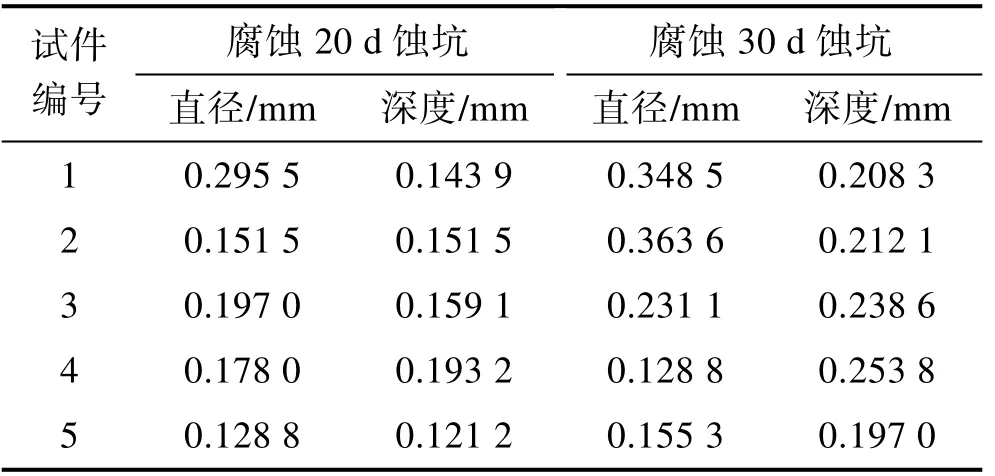

为验证第2节所得结论,将主导裂纹作为唯一疲劳源,对文献[23]中LY12CZ预腐蚀试验件的疲劳寿命进行计算,计算所用方法与文献[24]中相同。文献[23]中腐蚀试验后的试件蚀坑尺寸见表1。

表1 腐蚀坑测量结果Tab.1 Measured value of pit size

疲劳寿命计算值及试验值见表2。从表2可以看出,点蚀模型计算得到的疲劳寿命与腐蚀20 d时(/>4)的试验结果相比,最大误差为15.01%,平均相对误差仅为3.74%;与腐蚀30 d时(/<4)的试验结果相比,最大误差为41.83%,平均相对误差为19.94%。可见,随着腐蚀时间的延长,点蚀模型对试件疲劳寿命的估算误差呈增大趋势。本文用于比对疲劳寿命计算方法的试验件共计10组,当进一步增加比对数量时,所用疲劳寿命预测方法是否还能保持较高的精度,需要进一步研究。

表2 疲劳寿命计算值与试验值Tab.2 The calculated results of fatigue life for pre-corroded specimen

4 结论

本文通过点蚀试验,获得了实验室条件下不同腐蚀阶段的试验件点蚀状态。在此基础上,对将主导蚀坑作为唯一疲劳源的疲劳寿命计算方法进行了适用性分析,得到如下结论:

随着腐蚀时间的延长,原本稀疏、彼此孤立的腐蚀坑逐渐变得稠密,部分相邻蚀坑之间发生了相互交错结合的情况。用/来表征主导蚀坑与邻近蚀坑之间的距离。当腐蚀情况较轻,即/>4时,可以忽略其他蚀坑对主导蚀坑应力分布的影响,此时将主导蚀坑作为唯一疲劳源进行寿命计算是合理的。当腐蚀情况较重,即/<4时,主导蚀坑处的应力分布受到其他蚀坑的影响,此时将主导蚀坑作为唯一疲劳源进行寿命计算时将出现较大误差。

作为初步研究,本文进行了一系列简化。如何考虑蚀坑数量增加、蚀坑相互间位置变化后试件主导蚀坑处的受力情况,是后续进一步研究的重点。