汽车地毯NVH性能优化

2022-06-07晋加伟

晋加伟

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

地毯为尺寸最大的内饰零件,用来遮挡钣金、线束等零件;地毯为乘员提供舒适的脚部支撑;地毯可集成碰撞时起缓冲作用EPP等材料,提高安全性能;地毯同时也是尺寸最大的声学零件,用来吸收车内噪音、隔离车外噪音。地毯吸音材料一般为多孔的吸音棉、毛毡、再生海绵等;地毯隔音材料一般为高克重的单层或复合材料,如EVA、毛毡、PVC等。为了提高乘员乘坐的舒适性,某乘用车的地毯采用EVA+PU发泡材料,零件成本高,且较重影响油耗。

2 优化方案

2.1 结构优化

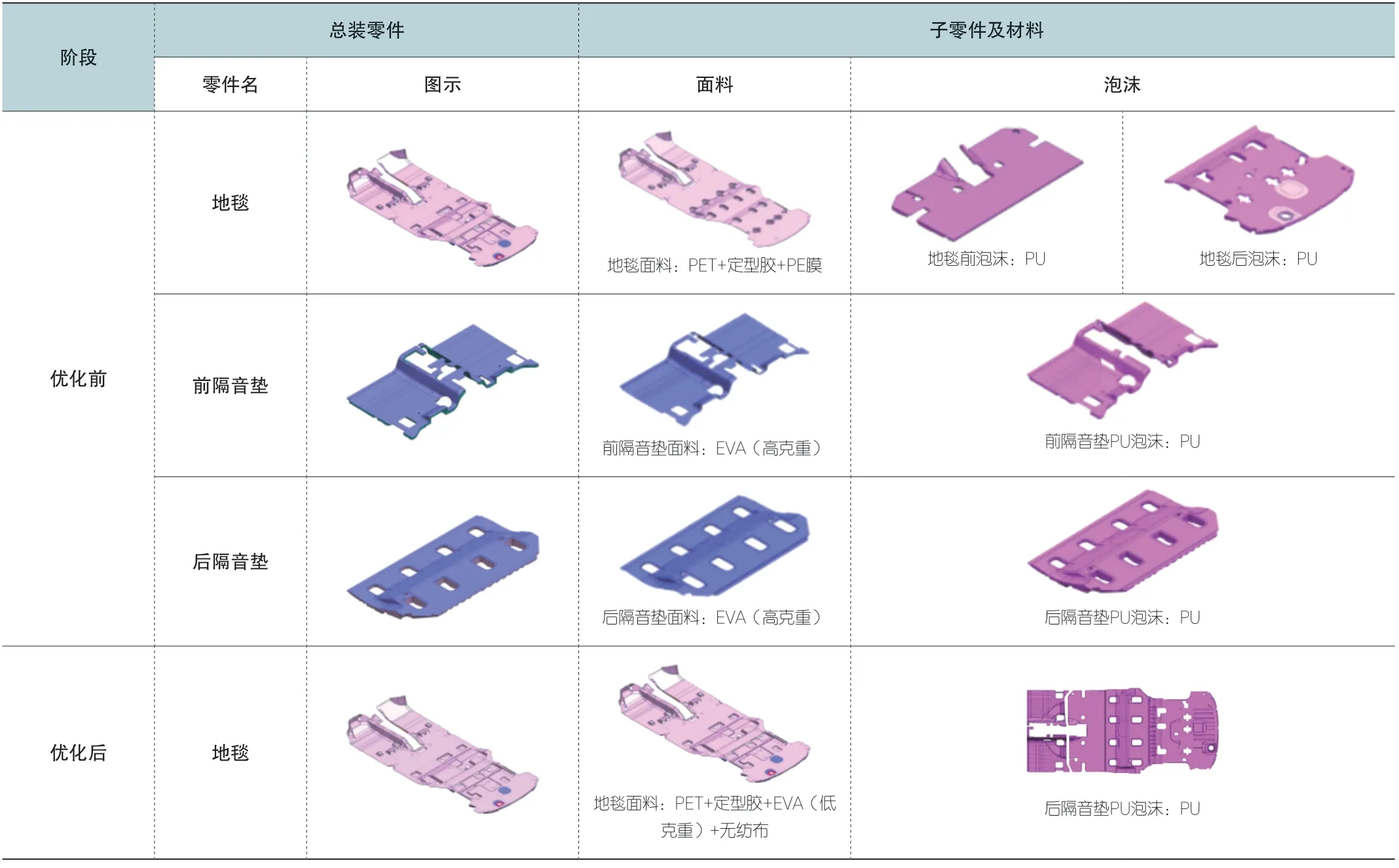

本车型优化前地板采取局部加强隔音方案:除了地毯(覆盖仪表板之下至尾门槛饰板整个地板区域)隔音,针对前排座椅之下隔音差问题,增加了EVA(高克重)+PU材质的前隔音垫,针对中排座椅之下隔音差问题,增加了EVA(高克重)+PU材质的后隔音垫(表1),即由3个总装零件组成(共7个子零件)。优化方案为增加整个地毯的隔音性能(地毯面料增加EVA成分),取消局部隔音的前隔音垫、后隔音垫(图1),即仅地毯1个零件(共2个子零件)。

表1 地毯优化前与优化后零件及材料构成

2.2 材料优化

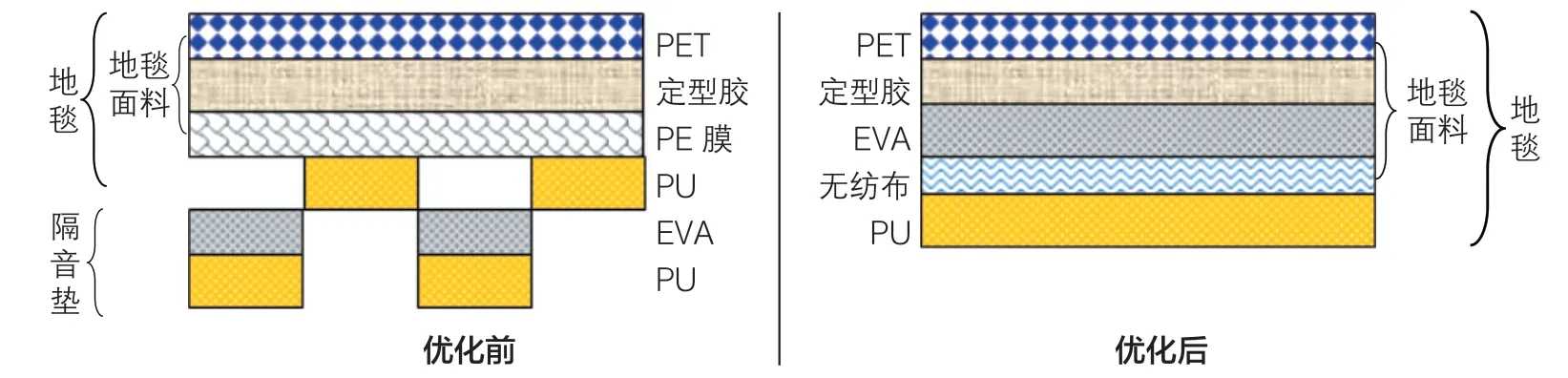

优化前的地毯面料材料为PET+定型胶+PE膜,前隔音垫、后隔音垫的面料材料为EVA(高克重);优化后地毯面料材料为PET+定型胶+EVA(低克重)+无纺布(图1),即对面料材料成分优化,由局部EVA(高克重)改为整体EVA(低克重)。材料优化后,EVA总重量降低。

图1 优化前、后地毯材料分布示意图

2.3 工艺优化

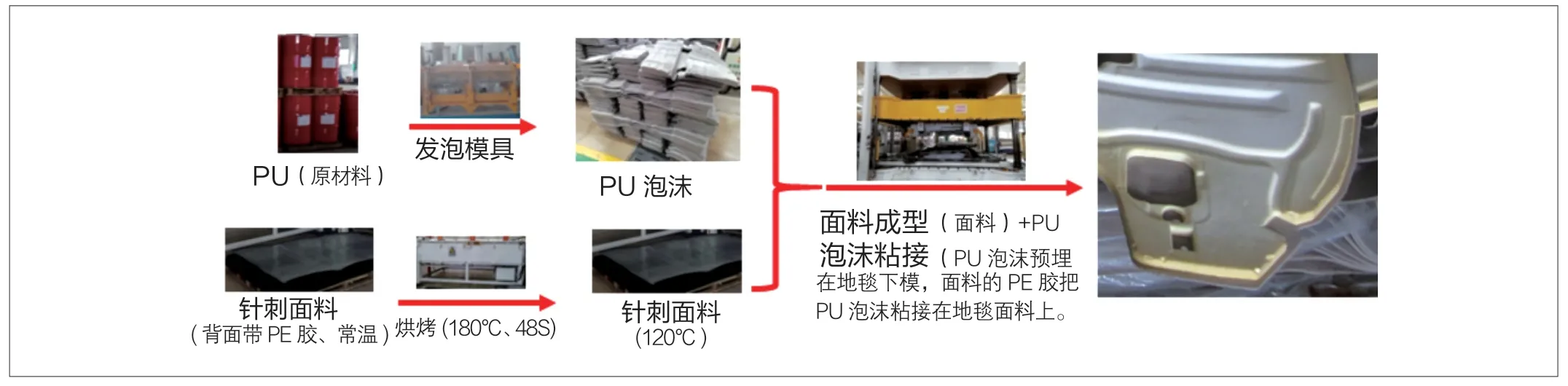

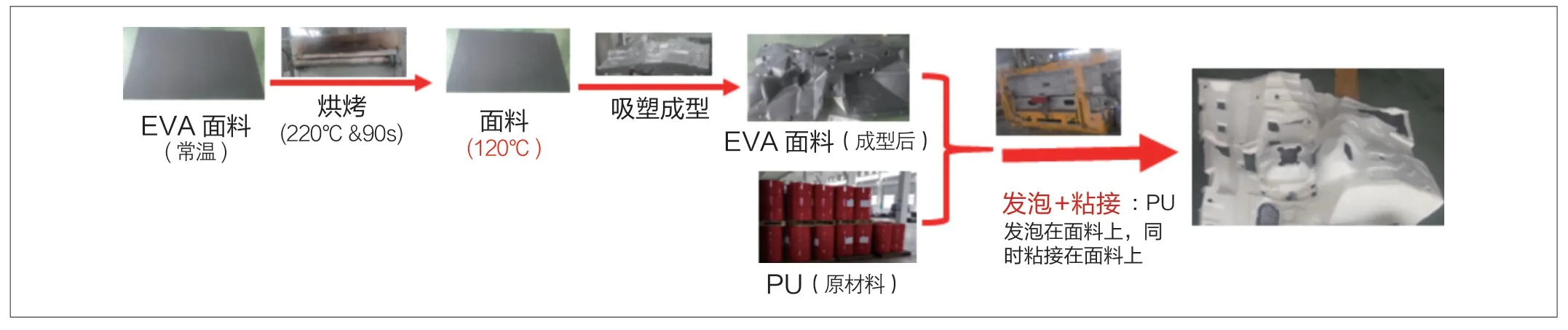

优化前的地毯先把PU发泡成型,再把PU泡沫粘接在热压成型后的面料上(图2);前隔音垫、后隔音垫先把EVA吸塑成型,PU发泡在成型后的EVA上(图3)。优化后地毯方案为先把面料热压成型,PU发泡在成型后的面料上(图4)。

图2 优化前地毯工艺流程

图3 优化前前隔音垫、后隔音垫工艺流程

图4 优化后地毯工艺流程

优化后方案把原方案的3次面料成型(1次地毯的地毯面料成型、1次前隔音垫的EVA面料成型、1次后隔音垫的EVA面料成型)合并为1次地毯面料成型,把4次PU泡沫成型(1次地毯的前PU泡沫成型、1次地毯的后PU泡沫成型、1次前隔音垫的PU泡沫成型、1次后隔音垫的PU泡沫成型)合并为1次地毯的PU泡沫成型,PU泡沫由粘接在地毯面料上更改为直接发泡在地毯面料上,把繁琐的工序简化。

3 效益

3.1 隔音性能不变、EVA总重量降低

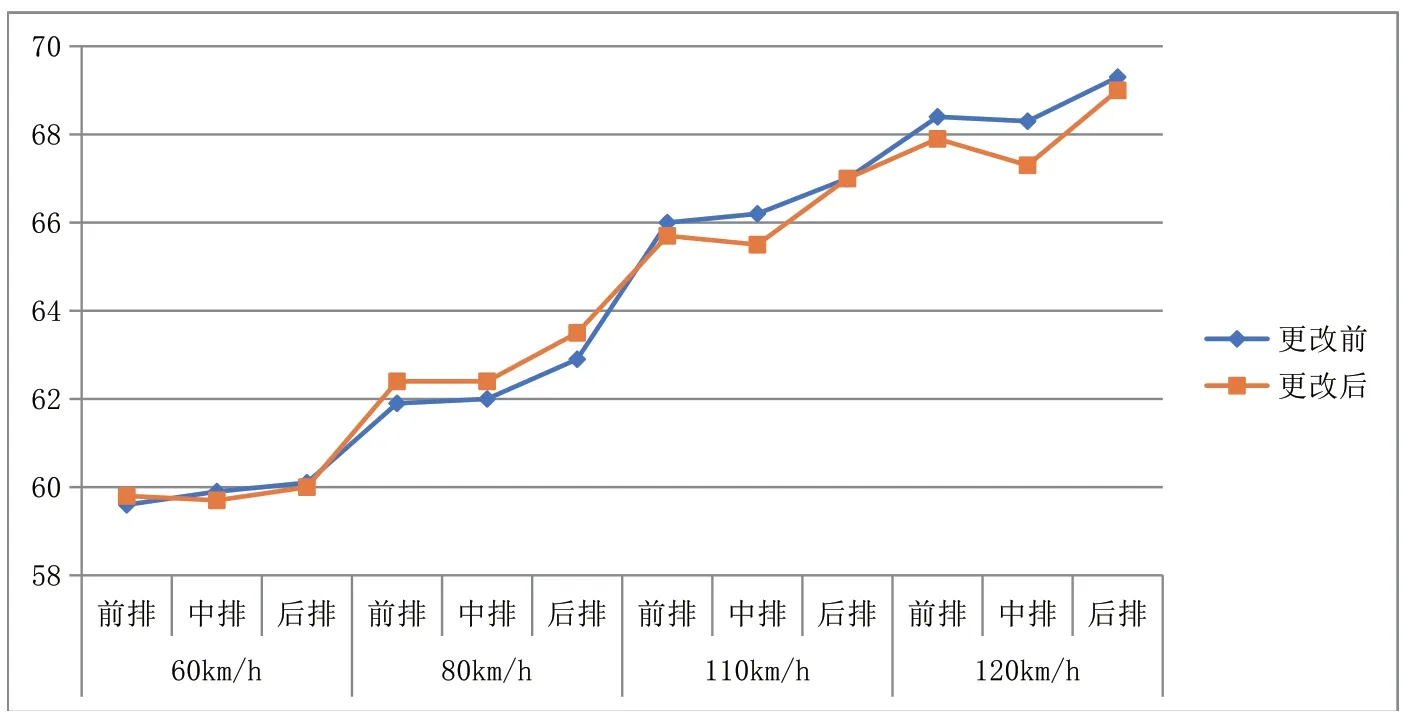

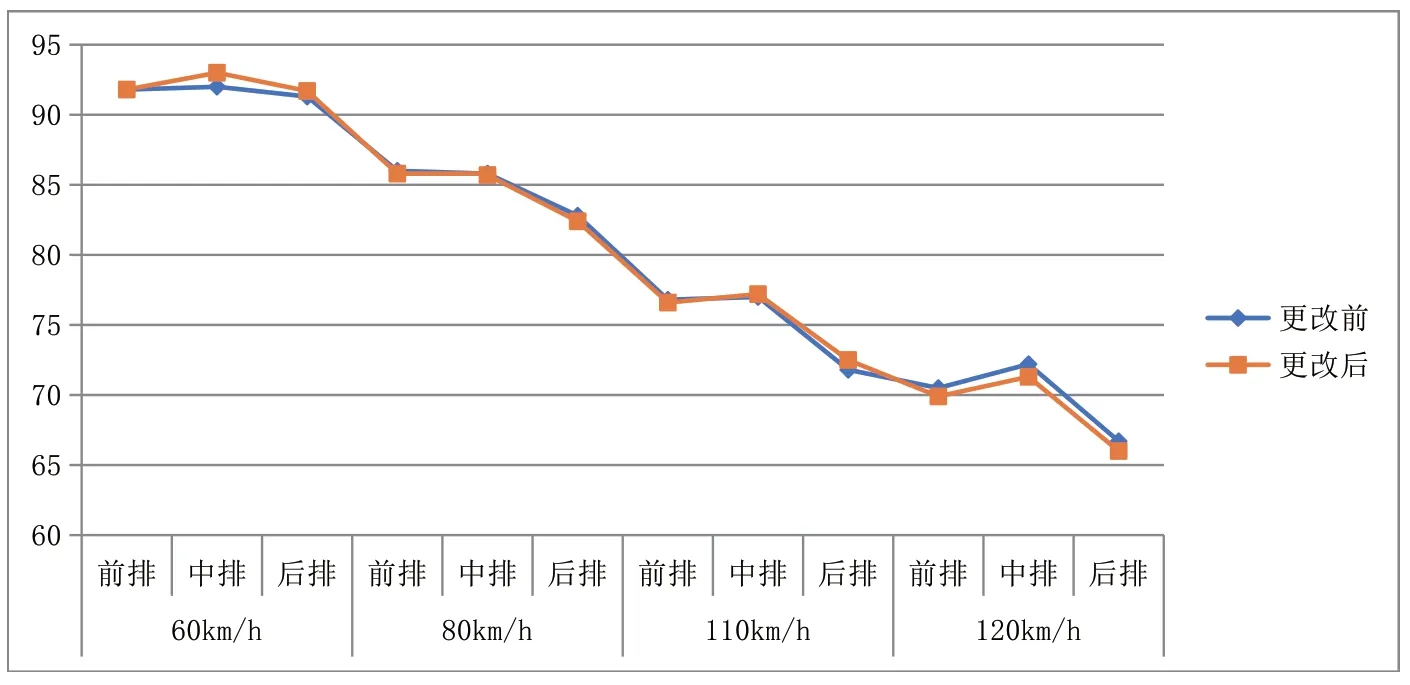

经测试,地毯优化后车内总声压级和语言清晰度与原状态几乎持平,但优化后地毯使用的EVA总重量降低,可得结论:整个地板区域噪音泄漏量都较大,对整个地板区域进行隔音的效果较仅针对局部(如油箱处)重点隔音的效果好。

3.2 降成本

零件材料成本下降约11.8%。

3.3 降低模具、检具投资费用

模具、检具投资费用下降38%。

3.4 降低制造、装配、储存、运输费用,促进生产线升级

总装零件减少67%(由3个减少为1个),子零件减少71%(由7个减少为2个):总装零件和子零件减少,工序减少,制造及装配(设备、人工、能耗、场地等)成本降低;储存场地减小、运输费用降低。更改后地毯工序少,更适合流水线生产,地毯供应商引进自动化程度更高的生产线,人工少,废品率低,质量稳定。

3.5 减重

零件重量下降11.2%(2.1kg/车),提高整车燃油经济性。

图5 更改前与更后总声压级(dB(A))对比

图6 更改前与更后语言清晰度(%)对比

3.6 提升零件气味,降低VOC、雾翳

更改后的方案减少EVA材料用量,零件重量降低;且零件由3个减少为1个,表面积减少,有机物挥发减少,零件气味提升,VOC、雾翳降低。

3.7 零件匹配质量提升

更改后的地毯面料增加了EVA材料,刚度增加,地毯与门槛饰板、副仪表板等零件匹配无间隙,整车静态感知质量提升。

3.8 提高地毯触感、提高安全性能

更改后地毯更容易在PU泡沫内嵌入EPP垫块,可提升踩踏感知,碰撞时EPP起缓冲作用,提高安全性能;EPP垫块密度低,可降低零件重量。

3.9 提升面料与PU粘接力、解决面料倒毛缺陷

更改前地毯的PU通过PE膜粘接,因PU泡沫表面有脱模剂导致粘接困难,增加模具压力会导致地毯面料倒毛严重,外观差;且粘接力较小,搬运过程中易脱落。更改后地毯的PU直接在面料上发泡,粘接牢固,无面料倒毛缺陷。

4 结语

优化后地毯有成本、重量、质量等优势,有较好的经济和社会效益,可推广应用。