高原隧道软岩大变形及支护施工技术探究

2022-06-07周建伟

周建伟

摘要 软岩隧道的施工难度大、安全隐患多,因其具有复杂构造的岩层,且软岩易变形,若处置不当易引起安全生产事故。文章就软岩大变形条件下高原隧道施工进行了分析和研究,阐述了关于超前地质预报、爆破、开挖、监控、量测等软弱围岩隧道方面的关键环节,提高隧道初期支护稳定性,减小初期支护变形收敛,达到减少初期支护变形侵限风险的效果,为优化监管、提高效率、保障安全等重点环节提供了依据。

关键词 隧道;软岩大变形;措施优化;高原施工

中图分类号 U455.4 文献标识码 A 文章编号 2096-8949(2022)10-0139-03

0 引言

随着西部大开发战略持续深化,西部高原地区修建隧道数量增多、难度增大,特别是遇到软岩隧道,开挖易造成软岩大变形,事关经济效益和人身安全。如何确保此类高原软岩隧道施工安全已成为工程重点研究对象,因此软岩隧道施工大变形控制技术的研究具有重要的工程意义。对于软岩大变形关键施工控制技术,许多专家展开了相关研究,得到很多富有意义且指导性强的成果[1-3]。刘成华[4]在解决中条山隧道在施工至高地应力F7主干断层段初期支护发生严重变形开裂的问题时,选取“刚性支护一次到位”和“柔性支护释放应力后进行二次支护”2种方案进行试验,验证了方案的可行性。虽然目前对于隧道软岩大变形控制的研究已卓有成效,但针对高海拔软岩隧道施工控制技术研究仍然缺乏,不同地质条件和施工环境对于施工控制技术具有差异。该文以某高原深埋隧道为例,就大变形控制体系及关键施工工艺进行详细阐述,以期为类似工程施工提供技术参考。

1 工程概况

该高原隧道中,其软岩、断层带在高应力和富水等条件下,产生具有明显时间效应的塑性变形,其中软岩层的段落变形主要表现在变形快且具有流变性,围岩破坏的范围大,以及随着隧道埋深的加大,变形破坏趋势逐渐强烈,常规支护难以维护隧道洞身稳定。

2 隧道软岩大变形施工技术

由于高原地区施工的特殊性,遵循大型电动机械优先、以人为本、减少工人劳动强度的原则,充分发挥科技创新的引领作用,形成大机作业工装、工艺、工法成套建造技术,运用信息化大数据技术,统筹建设管理全过程。

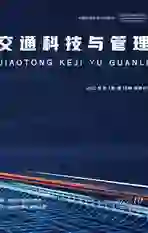

2.1 超前地质预报

目前,地质雷达法、TSP法、地质调查法、红外探水法、加深炮眼和超前钻孔等,是隧道施工较为常用的常规超前地质预报方法。如图1所示的是超前地质预报的流程,必须严格按照“先探测、后施工,不探测,不施工”的要求,将超前地质预报纳入正常施工工序。采用TSP每次探测100~200 m,即利用地质超前预报系统全程宏观控制,连续实施短距离全程的红外线探水仪探测30 m;同时,进一步短距离探测强化、补充和验证,由地质雷达每次探测30 m;每次超前水平钻探30 m,加密钻探地质较差的地段,前后两循环孔应搭接5~8 m,并对常规地质素描及加深炮孔进行综合分析。

2.2 围岩监控量测

围岩监控量测贯彻隧道的整个施工流程,对量测数据分析处理后,预测围岩变形趋势,验证和修改设计支护参数,采取相应的施工措施,科学地组织和指导施工,保证隧道施工安全。通常每5 m设置一个大变形地段的观测断面,确保5个点/断面,变形数据异常时可适当加密观测断面。施工过程中注意监控量测数据的时效性及准确性,及时反映围岩及初支收敛情况,通过对数据的整理及分析,对可能的最值、变化速度进行回归分析预测,从而确定相应的支护参数及预留变形量。

2.3 开挖爆破

围岩自身存在一定的自支护能力,开挖本质是对围岩自支护能力的破坏,最重要的是保护围岩的自支护能力,预防掌子面崩塌,减少超挖,保证洞壁的平顺,从而达到减小后期初支变形的效果。

若对软弱围岩的地段进行全断面开挖,由于掌子面凌空面较大,容易引起溜塌事件,有塌方风险;若采用长台阶方法开挖,由于初支收敛速率较大,围岩挤压上台阶钢架造成收敛变形,会导致下台阶施工时上、下台阶连接处钢架不能合拢、密贴,破坏钢架整体受力结构。若采用台阶长度3~5 m的微台阶方法进行施工,及时开挖下台阶及仰拱初支,保证初支钢架及时成环,整体受力。

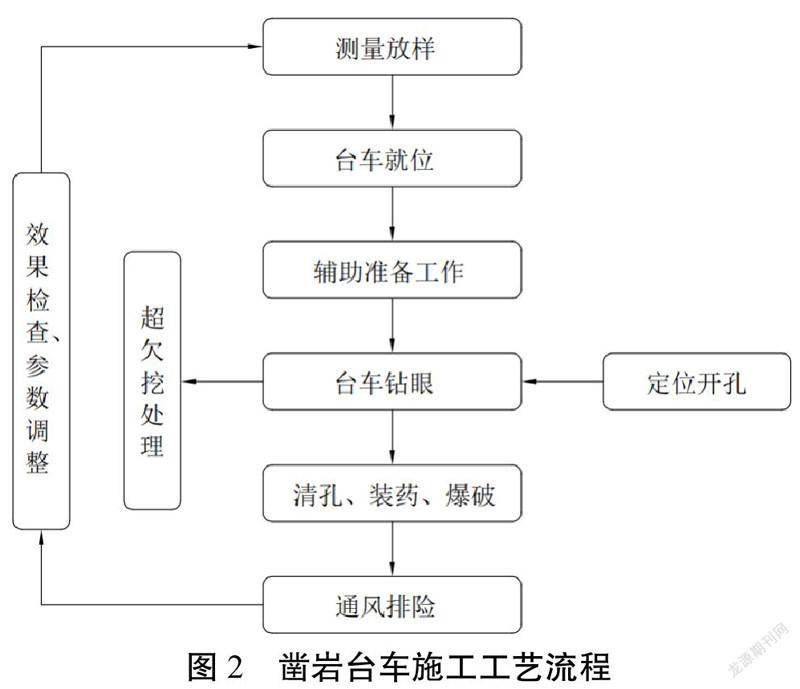

炸药采用乳化炸药,采用斜眼掏槽、周边眼光面爆破,连续装药结构、非电毫秒雷管起爆。机械钻孔使用凿岩台车进行作业,现场根据隧道实际环境和条件选配三臂风动凿岩机进行辅助钻眼。隧道爆破设计各项参数如下:

炮眼直径:对炮眼数目、凿岩生产率、单位耗药量和洞壁的平整程度等都会产生影响,该次选择38 mm。

炮眼间距:主控周边眼间距,控制在40 cm;掏槽眼控制在40 cm;辅助眼控制在60 cm;底板眼控制在50 cm。。

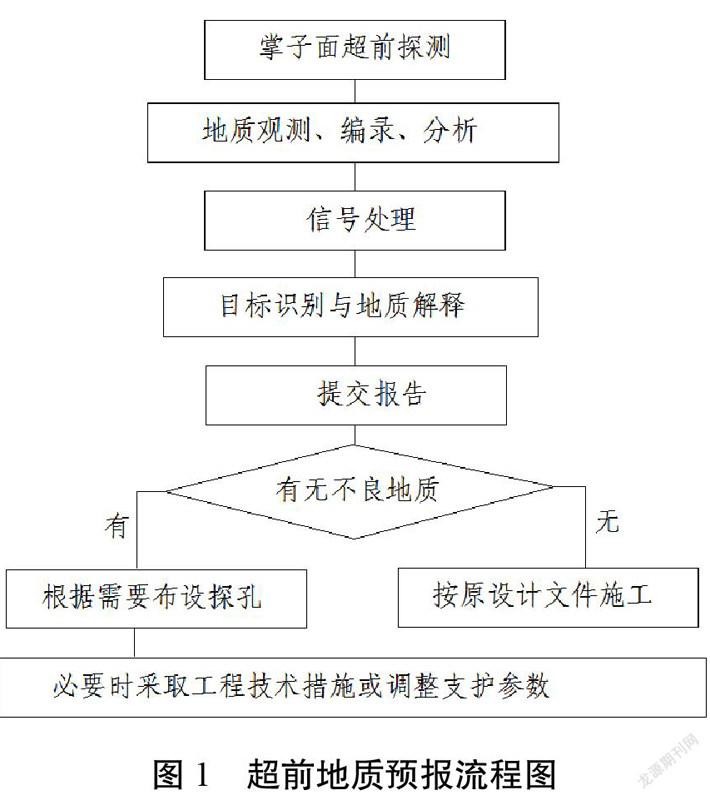

单位炸药消耗量:Ⅴ级≤1.00 kg/m³。由于软岩地质情况复杂,在施工过程中,每次爆破后应检查爆破效果,同时不断调整装药量,从而达到最优爆破效果。凿岩台车施工工艺流程如图2所示,凿岩台车钻孔步骤如图3所示。

2.4 加强初期支護结构

初期支护主要包括钢架、钢筋网、连接筋、锚杆、超前小导管、喷射混凝土等内容。初期支护施工时,必须保证各连接用钢处焊接牢固,使各构件连接成一个整体,共同支护围岩。

钢架主要分为格栅钢架、型钢钢架2种,其中格栅钢架柔性性能好,能密贴于围岩,能够较好地控制围岩松弛变形,适用于Ⅳ级及Ⅳ级以下围岩地段。但在软弱围岩地段,即Ⅴ级及Ⅴ级以上围岩地段,围岩本身松弛、易变形,格栅钢架的刚度不足以支撑围岩的应力释放,故采用型钢钢架,提高初支钢架抗扭曲能力。通过对前期现场采用I18、I20、I22型钢钢架施工情况来看,钢架抗扭曲能力相对较弱,初支钢架出现不同程度的扭曲、断裂,经过多次比选,最终采用HW175型钢制作初支钢架。

为有效控制变形,提高初期支护强度,通过施工中对不同初支结构形式试验,优化衬砌轮廓,本着“快开挖、快支护、快封闭的理念”,通过监控量测变形值及初期支护的损坏情况作出判断,形成最终施工方案。

钢架在钢构件加工厂制作,运至现场采用拱架台车拼装。加强支护初期的全环HW175型钢,使之在0.6~

1.0 m/榀设置钢架间距,预留20~35 cm变形量,基本能保证在预留变形量范围内初支变形达到稳定,不影响后期二次衬砌的施做。混凝土回弹量的减少能提高混凝土的质量、耐久度等,喷射混凝土采用早高强纤维混凝土,在保证混凝土的物理力学性能同时,改善工作环境。

2.5 初支补强

2.5.1 长、短锚杆的应用

长锚杆深入内部岩层控制深部围岩的变形,同时在另一方面形成整体作用,将短锚杆加固组合结构悬挂于深部的稳定围岩,进一步加强初支的稳定性。长、短锚杆组合支护系统中,采用ψ22低预应力树脂药卷的短锚杆,每根长4 m,每榀钢架8根,分别设置于上、下台阶左拱脚及右拱脚各一组。长锚杆采用ψ22让压式锚杆,每根长6 m,共计4根,施做于上、下台阶连接处左右各一组,加强钢架接头处的受力,保证钢架受力结构的整体性。

2.5.2 后补注浆

根据施工现场情况表明,初支开裂、变形最严重地段位于钢架上下台阶连接处。主要原因是该处位于上、下台阶分界处,连接采用螺栓连接及焊接,强度较钢架偏弱;其次,下台阶开挖时,该部位容易形成空洞,造成该处喷射混凝土不密实。通过后补注浆,对连接处不密实部位进行填充,同时对初支背后软弱破碎围岩进行加固,形成一个受力整体。后補注浆要求在不影响掌子面施工的情况下,一般滞后掌子面15 m左右施工,及时对上、下台阶连接板处设置3排φ42径向注浆钢花管,间距1.0×1.0 m(环向×纵向),梅花形布置,每根长2.5 m。采用1∶1的水泥浆液作为注浆材料,同时注浆压力控制在0.5~1.0 MPa。

2.6 质量控制

隧道位于高原地区,为减少人员劳动强度,多采用大机作业,提高了隧道施工质量,减少容错率,同时保证了高原缺氧的工人身体健康。软岩大变形地段施工在质量控制方面不容忽视,初支喷混凝土背后脱空、初支厚度不足、钢架接头连接不牢、钢架线型安装不顺直、锚杆长度不足等问题是引起初支变形的主要原因。采取优化爆破参数来控制开挖效果;利用测量复核制度,控制钢架安装定位,确保钢架线型;加强过程检查,确保锚杆长度和注浆效果;技术人员带班旁站监督施工,落实三检制度,确保工程质量合格。

3 结束语

在施工隧道软岩大变形地段中,科学规范地采取5步措施,即:超前地质预报、监控量测、开挖爆破、优化初期支护结构、初支补强,能有效控制隧道初支变形侵限,证明在高原施工隧道的措施是有效的,方法是正确的。在严重挤压变形、围岩软弱破碎的情况下,确保了工程进度,保证了施工安全,为后期隧道的施工提供了一个成功案例。

参考文献

[1]李沿宗, 尤显明, 赵爽. 极高地应力软岩隧道贯通段变形控制方案研究——以兰渝铁路木寨岭隧道为例[J]. 隧道建设, 2017(9): 1146-1152.

[2]蔡涛. 白马隧道支护结构变形机理与支护技术及实践[J]. 铁道建筑技术, 2021(2): 141-145.

[3]杜三虎. 运营隧道衬砌裂缝及厚度不足处理技术研究[J]. 工程机械与维修, 2021(2): 54-56.

[4]刘成华. 蒙华铁路中条山隧道高地应力F7断层软岩破碎段施工技术[J]. 隧道建设(中英), 2018(S1): 161-166.