化工氧化工艺全流程自动化控制设计

2022-06-06焦宏义曹旭晖

焦宏义,曹旭晖

(内蒙古源宏精细化工有限公司,内蒙古自治区 乌海 016042)

0 引言

氧化工艺作为国家重点工艺之一,其原料及产品有着燃爆的危险性。在生产过程中,温度的控制须在95℃以内,否则有冲料的可能。因为温度的传热滞后与人工控制存在着众多危险,所以全流程向自动化、数字化与规范化发展[1]十分必要,本文选择DCS 系统来制作全流程自动化顺控程序[2]。

在氧化工序中投入DCS 系统有如下优点:①此系统可以完成分散控制与集中处理等众多复杂操作,可靠性高;②DCS 可以把控制功能分散在多台计算机,因此某一台计算机出现故障不会影响其他计算机,所有功能还能尽数实现;③拥有开放性,采用开放式的标准、模块和系列化设计,各台计算机用局域网方式通讯,扩充系统时方便快捷;④DCS 系统还拥有灵活性、协调性和控制功能齐全的特性,为实现全流程自动化提供了软件支持。

在氧化工艺现场投用众多自动化设备,如温度传感器、液位传感器、压力传感器等设备可以实时传输现场控制参数,切断阀、调节阀、电机等设备控制物料进出速率。通过自动化设备可实现各种生产操作,为实现全流程自动化提供了硬件支持。

氧化工艺使用DCS 系统制作全流程自动化控制,一是可以解决从前人工控制的弊端,人工控制时需要时刻注意温度,在温度超温后才进行降温处理,温度降温过度后才进行升温,这样导致生产及其不稳定,产品质量不能保证,并且对人力耗费巨大,需要投入大量人力时刻关注,出现注意力不集中时容易发生危险。然而投入设想中的全流程自动化后,温度滞后的问题通过系统处理温度速率变化,提前预测并作出反应,并且工序可以趋于稳定,保证产品质量,减少人员成本。

1 氧化工艺全流程自动化总体设计

1.1 系统设计方案

1.1.1 系统整体控制设计

现场通过各类传感器仪表采集各类参数进行整合进入DCS 系统[3],再通过集中控制室计算机显示,通过参数判断现场工况处于什么状态,从而发出指令到输出设备,控制如调节阀与切断阀等可控设备动作,以达到进行工艺流程各个步骤的目的。

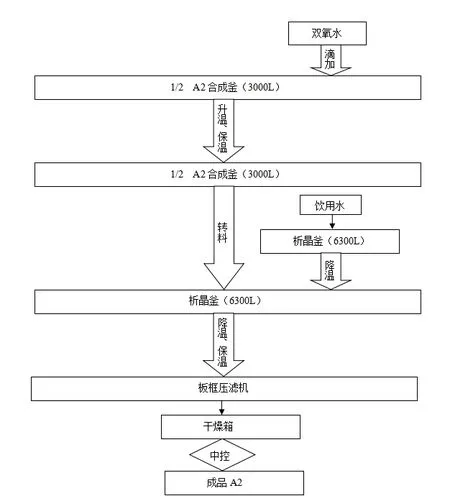

1.1.2 工艺流程图

如图1 所示。

图1 氧化工艺流程图Fig.1 Oxidation process flow chart

1.1.3 氧化工艺设计流程

本工序是在氧化反应釜中投入合成液1/2,再放入硫磺酸,控温,滴加35%双氧水,滴毕,升温,保温。

本工序是在氧化反应釜中投入合成液1/2,开启搅拌,控制温度45.0℃~55.0℃,再放入硫磺酸:950kg,控温65.0℃~70.0℃,滴加35%双氧水:1200kg,滴毕,升温至75.0℃~82.0℃,保温18h,反应结束。

2 全流程自动化设计

2.1 程序设计原则

氧化釜滴加双氧水过程中温度达到80℃,SIS 系统报警,DCS 中控室操作人员立即通知岗位操作人员,SIS 系统自动关闭蒸汽阀门,同时自动将冰盐水阀门打开至最大。当降温至65℃~70℃,岗位人员通知DCS 操作人员消除报警,SIS 系统自动将冰盐水阀门关闭,继续滴加;保温温度一旦达到83℃,DCS 中控室通知岗位员工,此时现场操作人员应及时停止升温,关闭蒸汽阀门,开大循环水阀门,降温至75℃~82℃,岗位员工通知DCS 消除报警,报警消除后继续保温;保温温度一旦达到85℃,达到报警高高限,SIS 系统报警,DCS 中控室操作人员立即通知岗位操作人员,SIS 系统自动关闭蒸汽阀门,同时自动将冰盐水阀门打开至最大。当降温至75℃~82℃,岗位人员通知DCS 操作人员消除报警,SIS 系统自动将冰盐水阀门关闭,继续保温。

氧化釜滴加双氧水过程中,压力至0.05Mpa 达到报警高限,DCS 中控室通知岗位员工,此时现场操作人员应及时停止滴加,关闭滴加阀门,开大循环水阀门,降温至常压,岗位员工通知DCS 消除报警。报警消除后,岗位操作人员打开滴加阀,继续滴加;压力一旦达到0.08Mpa,达到报警高高限,DCS 中控室操作人员立即通知岗位操作人员,停止滴加并自动关闭滴加阀门,同时自动将循环水阀门打开至最大。当降温至常压,岗位人员通知DCS 操作人员消除报警,打开滴加阀门,继续滴加,报警消除。阀门打开后,现场操作人员调整滴加速度,正常滴加。

反应釜设置爆破片,泄爆压力为0.133Mpa。

2.2 程序设计要求

在3000L 氧化反应釜中投入上步所得的PBL 合成液的1/2,开启搅拌,再放入950kg 硫磺酸,控制A3 合成反应釜中料液温度在45.0℃~55.0℃。

在1500 L 双氧水高位槽中放入1200kg 的35%双氧水,备用。

控制A3 合成反应釜中料液温度在45.0℃~55.0℃,开始滴加高位槽中的35%双氧水,此时温度上升。当温度上升至65.0 ℃~70.0 ℃, 控制滴加温度在65.0℃~70.0℃,继续滴加10h ~13h(先慢后快,具体时间以能控制滴加温度为准,不能滴加太快)。

滴加完毕,将料液升温至75.0℃~82.0℃,控制料液温度75.0℃~82.0℃,保温反应18h,待反应液颜色变为浅黄色清亮液体为反应结束。

3 氧化工序联锁设计与顺控程序

3.1 氧化反应联锁设计

为了保证生产过程中不发生危险,要控制料液温度在75.0℃~82.0℃,反应釜压力不超过0.08Mpa,生产过程中搅拌不停止,设置DCS 与SIS 联锁[4]。

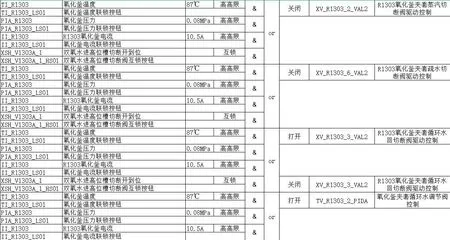

3.1.1 氧化反应DCS联锁

如图2 所示。

图2 氧化DCS联锁逻辑图Fig.2 Oxidation DCS interlock logic diagram

3.1.2 氧化反应SIS联锁

如图3 所示。

图3 氧化SIS联锁逻辑图Fig.3 Oxidation SIS interlocking logic diagram

3.2 程序设计

氧化工艺在准备阶段需要氧化反应釜中投入合成液1/2,再放入硫磺酸,控温,将温度控制在69℃以下,准备滴加35%双氧水。

图4 氧化工艺流程Fig.4 Oxidation process flow

氧化工艺在滴加阶段应工艺要求需要控制在65℃~70℃之间,由于在投入双氧水发生氧化反应时将剧烈放热,所以需要给反应釜通循环水降温。如果降温不及时,温度快速上升至95℃以上时,此时反应釜的状态将非常危险,随时可能发生冲料或者爆炸的危险。并且,如果降温过多,温度低于60℃以下,氧化反应将非常缓慢,导致原料堆积并不反应。

为了防止温度过高或者过低,需要准确地将温度控制在65℃~70℃之间,在超过70℃时需要停止滴加双氧水,并加大循环水的输入用于降温。为此设计DCS 联锁,为了防止危险发生,设计更为安全的SIS 联锁,在温度超过95℃时,加入冰盐水进行急速降温。

由于温度的滞后性与人工控制的局限性,设计控温程序控制温度,在滴加管道与循环水加入调节阀,用程序自动调节开度来控制滴加双氧水的流量和循环水的流量[5],在PID 调节的作用下将温度控制在65℃~70℃之间达到动态平衡。温度较高就减缓滴加,加大循环水输入;温度较低就加快滴加以放出更多的热,并且减少循环水的输入。这样温度就一直可控。

此程序通过控制滴加调节阀与循环水调节阀,并使用PID 调节控制滴加速率使温度控制在65℃~70℃之间达到动态平衡。但由于反应的不同阶段放出的热量也不同,所以滴加阶段分为了3 个不同的阶段来应对各个阶段放热不均匀的情况。

在双氧水滴加完成之后,工艺要求控制料液温度75.0 ~82.0℃,保温反应18h。所以在下一个阶段要停止输入循环水,通过氧化反应的不完全反应继续升温。

升温到75.0 ~82.0℃时,需要保温18h。使不完全反应的原料完全反应,此阶段的反应还将继续放热,所以还需要输入循环水来控制料液温度在75.0℃~82.0℃之间,所以写以下程序达到要求。

这个阶段只需要控制循环水单回路就可以达到控制料液温度在75.0℃~82.0℃之间的要求,但由于反应到最后阶段放出的热量逐渐减少,所以滴加阶段分为了3 个不同的阶段来应对各个阶段放热不均匀的情况。

4 程序调试与结果分析

4.1 程序调试结果

在滴加阶段温度可以控制在65℃~70℃之间达到动态平衡,再滴加开始时候,温度并不在65℃~70℃之间,低于65℃不完全反应,部分反应并升温。当达到适宜温度开始完全之前没完全反应的余料,故温度会继续上升,有个超调量,在从最高值温度下降后将符合控制条件,在自动控制下温度达到在65℃~70℃之间的动态平衡。3 个不同的阶段的温度变化曲线如图5。

图5 氧化工艺滴加阶段温度曲线Fig.5 Temperature curve of dropping stage of oxidation process

在保温阶段温度可以控制在75℃~82℃之间达到动态平衡,滴加结束时要将余料完全反应,此时反应还将继续放热,可自然升温到75℃以上,达到控制条件之后开始控温,使保温阶段温度一直保持在75℃~82℃之间达到动态平衡。

4.2 对比顺控控制与手动控制

手动控制是在温度低温或者高温后才采取措施,此时反应过于滞后,这就会导致温度不能控制,产生巨大的波动。温度波动过大将使温度骤升骤降,温度曲线会出现超低温的波谷或超高温的波峰,极易发生冲料危险。

而自动控制是使温度处于动态平衡,不会出现剧烈波动,减少了冲料的危险。

4.3 目前存在的问题及解决方案

目前所设想达到的目标都大致实现,但通过长时间使用后发现了之前没有考虑到的问题。在不同的季节,氧化使用的循环水温度存在着一定的差异,并且不能达到水温统一。因此,在不同季节控温效果并不相同,比如在冬天循环水温普遍偏低,控温效果更加明显,更容易达到稳态。然而到了夏天,循环水温度就相对较高,控温效果就不明显,达到稳态所需要的时间就更长。

季节温度的变化影响了控温能力的强弱,影响生产效果,这是设计时没有想到的缺陷,但是已经有了解决的思路。将循环水温度也加入控温闭环中,将温度扰动变为控制参数,参与控温动作。如此以来,系统抗季节干扰能力加强,在不同的季节条件下都可以更快地进入稳态。

4.4 调试结果分析

此顺控程序在滴加阶段通过控制滴加调节阀与循环水调节阀的双回路PID 调节,将温度控制在65℃~70℃之间达到动态平衡。

在保温阶段通过控制循环水调节阀的单回路PID 调节,将温度控制在75℃~82℃之间达到动态平衡。

但是季节性的循环水温度差异对控温系统有较大的扰动,影响控温效果,但将循环水的变化也作为控制指标,将会大大提升系统的抗季节干扰能力。

在使用顺控程序时可以不需要人工操作自动满足工艺要求进行生产,并且提高了生产过程中的安全性。

5 结术语

经过多个月的调试终于有了可以满足工艺要求的方案,在此过程中遇到了诸多困难:各个釜与可控设备的情况都不相同,但在大家的努力下研究出适合各个釜的参数来完成工艺要求。因为多方面因素的影响,此设计还有着诸多的瑕疵,也发现了有很多方面可以改进,比如说将循环水的温度加入控制回路中,减少因为循环水温度不同而造成控制误差的产生。这种瑕疵出现说明考虑还是有所欠缺,但要做的就是在失误中不断地打磨,下次一定比现在做得更好。

感谢同事们对此研究的付出。