降低炼焦耗热量在宣钢焦化厂的实践

2022-06-06孙海峰

孙海峰

炼焦耗热量是指1Kg 炉煤在焦炉中炼成焦炭所需供给焦炉的热量。炼焦耗热量的计算有助于评定炉体结构、焦炉热工操作和管理水平以及确定炼焦消耗定额的重要指标,是确定加热用煤气量的依据。炼焦生产会消耗大量能量,其中炼焦每个工艺流程所消耗的热量占焦化生产所消耗能量的百分之八十左右。我们可将规定数量内的矿产资源炼成焦炭所需要供给焦炉的热量视为炼焦耗热量。为了方便计算,可将炼焦耗热量进行换算,更利于焦炉热工效率。焦炉加热热量由焦炭热量、荒煤气热量、废气热量和炉体散热几部分组要。这几部分消耗的热量是否合理,直接影响炼焦耗热量。

1 炼焦耗热量影响因素分析

1.1 焦炭携带热量

1.1.1 焦炭温度——焦饼中心温度

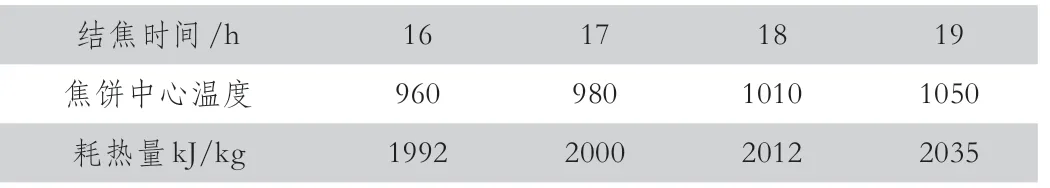

在保证焦炭成熟的前提下,焦炭携带的热量越低越好。而衡量焦炭成熟温度的热工指标是焦饼中心温度。在生产中,焦饼中心一般控制在1000±50℃,低于950℃,焦炭没有完全成熟;高于1050℃焦炭可能过火。从理论上讲,在保证焦饼成熟的前提下,焦饼中心温度越低,焦炭携带的热量越少,炼焦耗热量越低;反之,焦饼中心温度越高,炼焦耗热量越高。焦饼中心温度与耗热量的关系见表1。

表1 焦饼中心温度与耗热量的关系(单位:℃)

从表中可看出,在炭化室装煤经过16h 时,焦饼中心温度已超过950℃,焦饼已成熟,但由于焦炭收缩不充分,内应力较大,为了改善焦炭质量,推焦顺利,都需要焦炭在炭化室继续停留一段时间。但停留时间不能过长,焦饼中心温度过高,则焦炭带走的热量多,由表1 可以明显的看出耗热量随着焦饼温度的升高呈上升趋势。根据调查研究发现焦饼中心温度超过一千摄氏度时,温度升高五十摄氏度,耗热量增加明显。

1.1.2 单孔炭化室焦炭产量

单孔炭化室焦炭产量由单孔装煤量决定,单孔装煤量不足,也会引起炼焦耗热量增加。

1.2 荒煤气携带热量

1.2.1 炉顶空间温度

荒煤气带走的热量也是焦炉耗热量的一部分。在集气管压力控制满足技术要求、炭化室装煤量一定时,炭化室导出荒煤气的温度每降低10℃,炼焦耗热量约降低12.6KJ/kg ~16.7KJ/kg 左右,因此,降低炭化室炉顶空间温度对降低耗热量是很有必要的。

炉顶空间温度通常是指2/3 结焦时间炭化室顶部空间煤气温度,一般控制在800±30℃。其值越低,所需供热量越少,炼焦耗热量越低;反之炼焦耗热量越高。

1.2.2 装炉煤水分

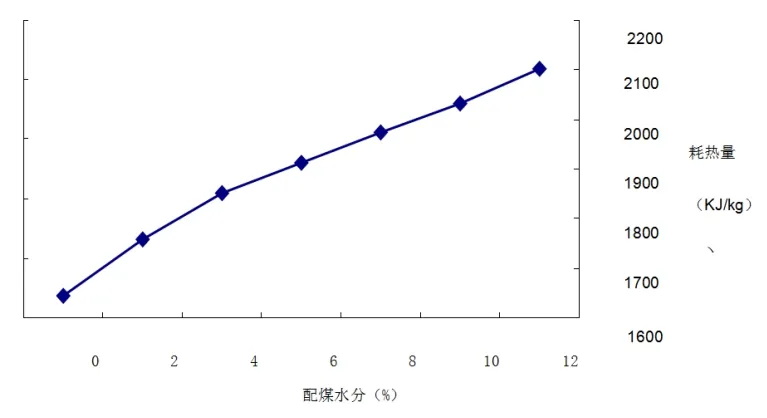

荒煤气中的水分主要是炼焦煤携带的水分。炼焦煤装入炭化室炼焦,开始阶段是炼焦煤的干燥、脱水阶段。水分含量越大,炼焦煤干燥时间越长,消耗热量越多。炼焦煤水分与耗热量的关系如图1。

图1 炼焦煤水分与耗热量的关系

权威数据表明,通常水分每增加1%,结焦时间延长10min ~15min。含水量为8%左右时,配煤水分变化1%,湿煤耗热量相应变化约29.3KJ/kg ~33.5KJ/kg,结焦时间延长或缩短20min 左右。而在实际中往往大于此值。

1.3 废气携带热量

1.3.1 空气过剩系数

空气过剩系数(α 值)是反映煤气和空气在焦炉燃烧室内是否完全燃烧的一个重要指标,一般控制在1.15 ~1.35。空气过剩系数过大,燃烧空气量大,废气量增多,带走的热量增加;空气过剩系数过小,煤气燃烧不完全,增加煤气耗量,影响耗热量,也是对煤气资源造成浪费。

1.3.2 蓄热室状况

蓄热室主要是回收从燃烧室导出的高温废气的热量。蓄热室内回收热量用格子砖,格子砖被堵塞或格子砖倒塌,会造成格子砖热量回收减少,温度降低,出蓄热室废气温度升高,带走的热量增加;同时空气(高炉煤气)在蓄热室预热时,预热温度也偏低,需要增加煤气量,保证燃烧室温度符合要求,造成炼焦耗热量增加。

1.4 炉体状态

焦炉表面热量散失,一般占总热量的10%以上,在炉体表面散热中,炉顶地面散热、装煤孔、看火孔、上升管、炉门等部位散热较大。

另外,蓄热室封墙、隔墙不严,也会造成煤气的损失,增加炼焦耗热量。

2 降低炼焦耗热量的措施

2.1 适当降低标准温度

不同焦炉周转时间机焦侧标准温度是不同的,标准温度设定是否合理可通过测焦饼中心温度来检验。在保证焦炭质量的前提下,调整机焦侧标准温度,维持焦饼中心温度在较低值,是降低耗热量的主要措施,通过测量对比,标准温度降低5℃,焦饼中心温度可降低约8℃。

根据计算焦炉热量消耗过程可以发现红焦消耗的热量占总热量的百分之四十。能量消耗数量与焦饼中心受热程度存在必然联系。从实践结果来看,焦饼中心温度达到一千度时,可再进行小幅度温度提升。煤的炼焦消耗能量可增加0.12MJ/kg ~0.16MJ/kg。所以,分析6#焦炉运行情况,确保推焦顺利的前提下,也可根据实际情况调整焦饼中心温度,达到少量消耗炼焦热量的目的。

标准温度会直接影响焦饼中心温度。此次研究过程中涉及的焦饼中心温度可由红外测温仪器测量的焦饼表面温度代替。测量炼焦温度要求测量工作人员站在上风向,焦栅出口是使用红外测温仪测量的最佳位置,更利于数据全面采集。测量位置与焦栅之间的距离控制在100mm,测点高度分别为600mm 和2700mm。进行测量时要确保2 次连续测量炭化室的焦饼表面温度,得到测量平均值,再用所得到的平均值减去20℃,该温度为可靠焦饼中心温度。经过反复测温发现,焦饼中心温度大致维持在1000℃左右,炼焦状况良好并且没有出现异常推焦的状况。

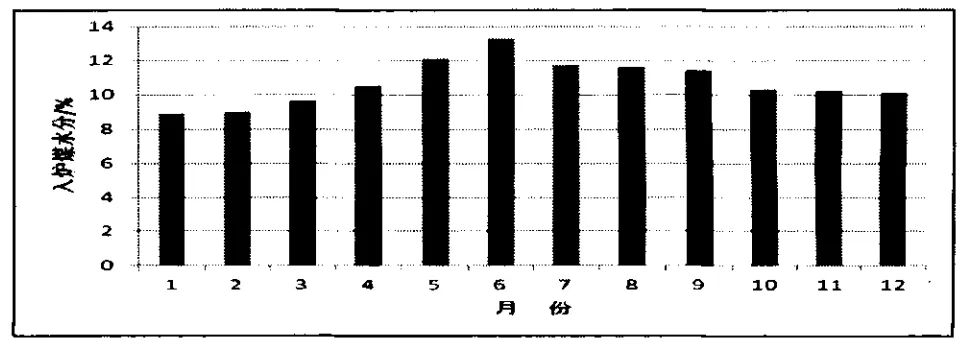

图2 不同月份入炉煤平均水分的变化趋势

图3 不同月份每日入炉煤水分变化的比较

焦炉温度调试工作人员可在每周测量2 次空气过剩系数,同时对收集数据进行分析,保证燃气、空气之间搭配比例科学。重点对炉体进行维护,确保炉体在运行时是严密的。着重对炉门框、蓄热室封墙、保护板对接缝、焦炉炉顶区域、单叉、烘炉孔保持严密,焦炉炉体维持一个良好的运行状态,避免炉体出现窜漏。

2.2 稳定装水分、装煤量

随着环保管理标准的提高,炼焦煤露天存放不再允许,为此,宣钢焦化厂对煤场采取了大棚封闭,既有效减少了炼焦煤露天存放带来的环境污染,也减少了下雨、下雪对炼焦煤水分的影响。煤场加大棚后,炼焦配合煤水分总体有所降低,基本维持在10%~11%,稳定了炼焦热工管理,降低了耗热量。

严格按技术要求做好装、平煤量操作,装煤量少于0.5t,必须进行二次补装。

2.3 合理降低炉顶空间温度

炉顶空间温度除取决于焦炉加热水平、高向加热均匀程度外,还受装煤量的影响。实践表明,焦炉满负荷生产时,炉顶空间温度保持在800℃,焦炭能够成熟,焦线保持在1900mm ~2000mm。为适当降低炉顶空间温度,要求单孔装煤量稳定在28.8±0.3t。加大装煤量的检查和焦线测量力度,确保每孔装煤量合格,降低炉顶空间温度,可减少炉顶石墨生成,减少荒煤气带出的热量,降低炼焦耗热量。

炭化室炉顶空间温度,一方面取决于确定的标准温度,另一方面取决于装煤量是否合理,是否平透、装实。适当减小煤线,提高装煤量,可以降低炉顶空间温度,表2 是煤线降低20mm 前后炉顶空间温度变化情况。

表2 煤线降低20mm 前后炉顶空间温度对照表

另外,炭化室炉顶荒煤气温度与集气管压力也有一定关系,集气管压力高,荒煤气不易导出,炉顶空间温度就偏高,否则,炉顶空间温度就偏低,所以要根据情况、按规定及时测量吸气管正对炭化室结焦末期底部压力,保证炭化室底部压力≥5Pa,根据炭化室底部压力测量结果及时调整集气管压力,集气管压力调整后,进一步测量、调整炉顶空间温度,控制炼焦耗热量。

2.4 控制α 值在合理的范围内

一般焦炉使用焦炉煤气加热时,α 值控制在1.15 ~1.35;使用高炉煤气加热时α 值控制在1.15 ~1.25 为宜(立火道废气)。

为了实时监控空气过剩系数情况,在分烟道安装废气含氧量检测仪替代人工废气分析,及时准确地对废气含氧进行监控,将焦炉机侧烟道含氧量控制在3%~5%之间,焦侧分烟道含氧量控制在4%~7%之间,减少空气过量或不足对炼焦耗热量的影响。

2.5 加强蓄热室管理

加强蓄热室换热效果的检查,对换热效果差的蓄热室及时检查,对格子砖进行清扫,对倒塌的格子砖重新码放。

2.6 加强炉体维护,减少炉体散热

焦炉表面散热量占焦炉加热量的9%~11%,随着炉体状况恶化,散热量占比也会增加。焦炉炉体的好坏对炼焦耗热量及热效率的高低有直接影响,如炭化室墙面漏气率增加,荒煤气大量窜入到燃烧室内,造成煤气燃烧不充分,烟囱冒黑烟。迫于环保压力,只能通过从立火道看火孔进行放烟处理,不仅造成荒煤气、化产品回收量减少,也会带来大量热量损失,增加炼焦耗热量。蓄热室窜漏率的增加导致煤气用量增加,影响炼焦耗热量

根据炉体状况制定切合实际的维护和修理措施。对蓄热室封墙、废气盘等使用海泡石保温材料保温;定期对焦炉进行灌浆处理;将炉门衬砖由传统的现场砌筑砖槽改为整体砖槽砌块,减少了炉门砖维护工作量,炉门表面温度也降低了50℃~60℃,有效降低了炉门散热。

2.7 优化煤气加热制度

加热煤气燃烧制度是否合理,对炼焦耗热量的影响较大。影响燃烧制度的主要指标是合适的空气过剩系数,并保持均匀稳定,最大程度上避免废气中物理和化学热的损失。

若空气过剩系数过低,废气中如果含有1%的CO,按高炉煤气热值3.95MJ/m3、α=1.25 计算,相当于5.8%高炉煤气的热量未被利用。当空气过剩系数过大时,废气中的氧含量改变1%,则因废气体积增加,相当于1%高炉煤气的热量损失。在总体供热稳定的基础上,通过对每个燃烧室进入的煤气量和空气量进行调节,使各个燃烧室获得的热量相同,保证各个燃烧室温度均匀,可稳定并适当降低α 值。高炉煤气控制与压力、孔板、流量有关,空气量控制与看火孔压力、分烟道吸力、风门开度有关。其相互之间又存在如下关系:

式中:V 为加热煤气流量,m3/h;P 为烟道吸力,Pa;H 为进风门开度,mm;A 为看火孔压力,Pa。根据焦炉生产实际工艺技术规程要求,通过上述回归方程验证,最终将α 值稳定在1.20 左右。

3 结论

降低炼焦耗热量是焦炉生产的一项重要工作,是焦炉管理水平的体现。通过采取这些措施,焦炉的耗热量降低约20kJ/kg,效果明显。