新型智能变频牵引绞车研制与应用

2022-06-06王梁,李杰

王 梁 ,李 杰

(1.中国煤炭科工集团 煤炭科学研究总院有限公司,北京 100013;2.中国煤炭科工集团太原研究院有限公司,山西 太原 030006)

0 引 言

近年来我国高效综采工作面快速发展,全国已建成477多个智能化采煤工作面[1],其中仅国家能源神东煤炭集团,常年运行的智能化综采工作面就有28个左右[2]。并且综采工作面的采高也在不断增加,目前国内最高综采工作面采高10 m,打破了世界纪录[3]。随着综采工作面采高的不断增加,实现综采面液压支架高效回撤成为当前煤矿开采面临的一个困难问题[4]。常规综采液压支架回撤一般使用双速多用绞车牵引液压支架,其性能及支撑定位方式已经不再适应大采高煤矿工况条件,并且存在极大的安全隐患[5]。

现有双速多用绞车只能使用液压单体支柱,按照四压两趄式的方式进行固定。该固定方式主要存在以下问题和不足:① 随着现在综采工作面采高的不断增加,回撤巷道的高度也在不断增加,从而使现有绞车所普遍采用的四压两趄的方式和施工方法变得困难重重。比如7 m液压支架的回撤巷道高度就在4.2 m左右,已经超出了3.15 m液压单体立柱的长度。为了用这种方式固定,通常需要在绞车机架上焊接各种加高座,但是在加高座上再固定单体立柱是非常困难的。井下固定一个绞车经常需要一个班组(8~12)的人,在铲车等设备辅助下连续工作3~4 h,效率极低。 ② 采用四压两趄式的固定方式易引起绞车框架变形,从而导致输入端联轴器、制动闸等损坏,故障频发。③ 四压两趄固定方式所用的液压单体支柱对顶板比压大,并且需要借助乳化液泵站注液支打,注液后无保压和泄压功能,但是顶板会随着液压支架的回撤产生波动,这就导致有时液压单体压力不足,支撑力不足,或者顶板突然来压压弯或者压断液压单体支柱,造成破坏性事故[6]。④ 随着液压支架掩护高度的增加,液压支架自身质量也在不断增加。仅7 m采高的液压支架自身质量约70 t,这对绞车牵引力的要求也越来越高,而这种四压两趄的固定方式在大牵引力拖拽下极易造成绞车滑脱,产生严重事故。

现有绞车采用换挡方式进行高低速切换,并且需要人工手动切换,在牵引过程中一般是通过接触器直接控制绞车电机起停,不能根据牵引情况调速,停车操作完全靠司机经验,经常由于速度过快或者停车不及时导致钢丝绳拉断,回弹的钢丝绳有时会造成重大人员伤亡事故[7]。

鉴于目前的综采工作面回撤绞车存在的问题,亟待开发设计一种集变频调速、智能检测、遥控控制、自支撑定位装置为一体的智能变频牵引绞车,实现绞车的现代化、智能化升级改造。

1 绞车使用工况及要求

一般综采回撤面布置图及绞车固定位置如图1所示,绞车固定位置在回撤联巷入口位置,回撤工作开始后,回撤工作人员会撤回一个垛式支架,空出一个位置进行绞车的定位,所以一般要求绞车长不超过4 900 mm,宽不超过1 650 mm。绞车定位后便可将钢丝绳绕过第1掩护支架所设置的滑轮与待回撤液压支架连接,牵引液压支架出列,之后将液压支架拉出回撤巷道,在回撤联巷口装车运出[8]。

图1 综采回撤面布置图及绞车固定位置

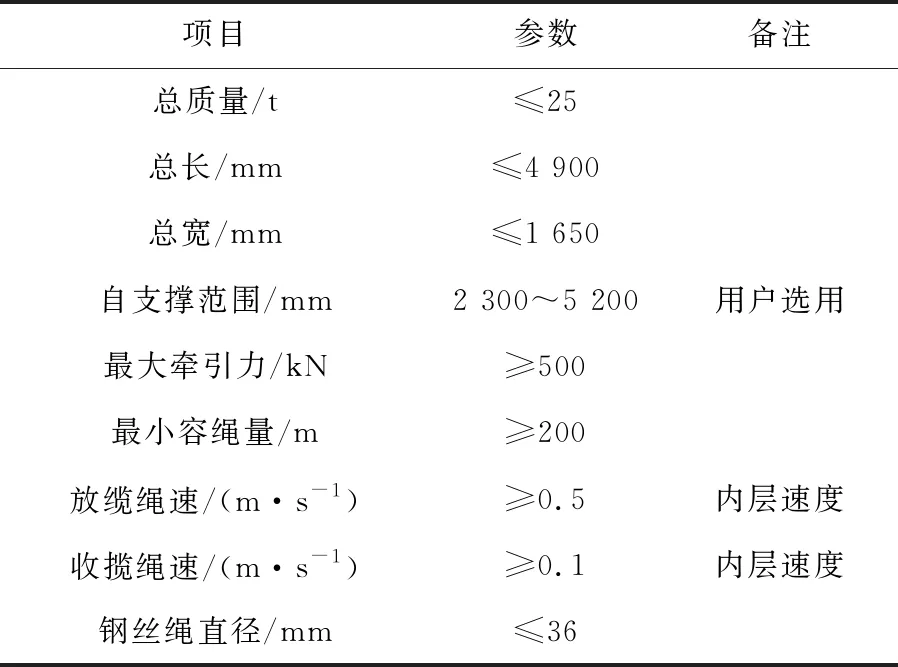

为绞车能够适应多个采高综采工作面回撤工作,要求绞车最低高度不高于2 300 mm,自支撑定位高度能够达到5 200 mm。为方便绞车井下搬运,要求绞车自重不能超过25 t。由于回撤工作中经常由人工拖拽钢丝绳和缠绕滑轮,所以要求钢丝绳要柔软,并且直径不能超过36 mm。另外新型绞车主要用于中大采高液压支架回撤,对其性能参数也提出了边界要求,具体边界参数要求见表1。

表1 边界参数要求

2 新型智能变频牵引绞车总体排布

新型智能变频牵引绞车在研发设计之初,并没有国内外同类可参考设备,总体排布按照总体——部件——总体反复设计与研究,最终确定总体排布[9]。其中,总体——部件研究,主要是从总体边界参数出发,研究总体需要的部件组成,然后根据总体参数研究各部件的构成形式以及大致空间尺寸。部件——总体研究主要是根据边界参数计算出各部件的性能参数,由性能参数研究部件的多种实现形式,结合部件功能确定部件最小占位尺寸,选择其中最优的符合总体的结构形式和最小的占位尺寸,并使各个部件之间相互配合[10]。

2.1 总体排布

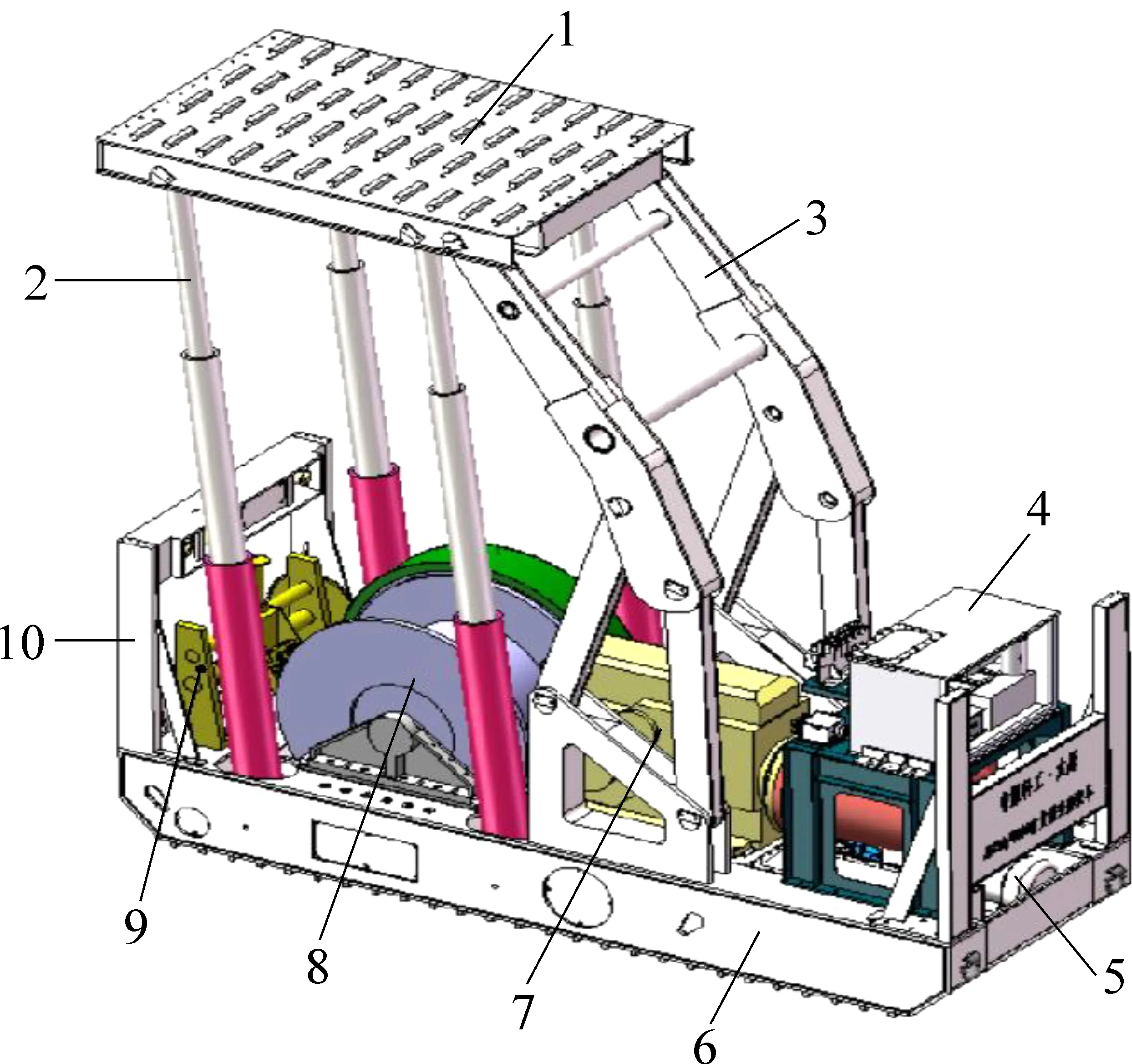

经过反复研究,利用三维设计软件对新型绞车整机进行了总体排布,最终整机排布如图2所示[11]。其中整机外形尺寸为4.9 m×1.65 m×2.3 m,总质量为24 t,总装机功率为101 kW,供电电压为660 V。

1—顶梁;2—立柱油缸;3—掩护梁及四连杆;4—电控箱及智能控制系统;5—液压泵站;6—底盘及液压油箱;7—动力及传动系统;8—卷筒主轴;9—排绳器;10—防撞梁

2.2 总体排布中的关键技术与参数研究

2.2.1 结构件设计的关键技术与参数研究

由图2可知,变频牵引绞车各结构件设计原因、能够实现的功能和优势主要有以下7方面:

1)其中顶梁、立柱油缸、掩护梁及四连杆组成自支撑固定系统,属于用户选装系统,拆除后可以和现有普通绞车一样采用四压两趄[12]的固定方式固定。

2)立柱油缸设置有压力检测、蓄能器、自动补液功能,其中蓄能器可以缓冲煤矿井下回撤巷道顶板的突然变化带来的压力波动,并能始终保持绞车定位阻力。压力检测与自动补液功能能够实时检测并补充立柱油缸压力,防止绞车被拉脱。

3)掩护梁及四连杆能够使绞车顶梁在升降过程中基本保持直线运行,并能够将顶板摩擦力传至底盘,增大绞车固定力[13]。

4)底盘及液压油箱采用一体化设计,在保证强度的情况下节约了制造材料,降低了整机重量。

5)受宽度方向参数限制,考虑到耐用性与维护方便性,动力及传动系统设计为外置减速器与开式大齿轮的传动形式[14]。

6)同样,受宽度方向参数限制,卷筒主轴内宽只有630 mm,并且为了减少乱绳夹绳问题,设计卷筒缠绕钢丝绳层数为4层[15],这时为了满足容绳量需求,加大了卷筒直径至870 mm。

7)为了减少乱绳夹绳问题,在卷筒前段设计布置排绳器,可以对钢丝绳进行有效管理。

2.2.2 减速器的设计参数与传动系统布局

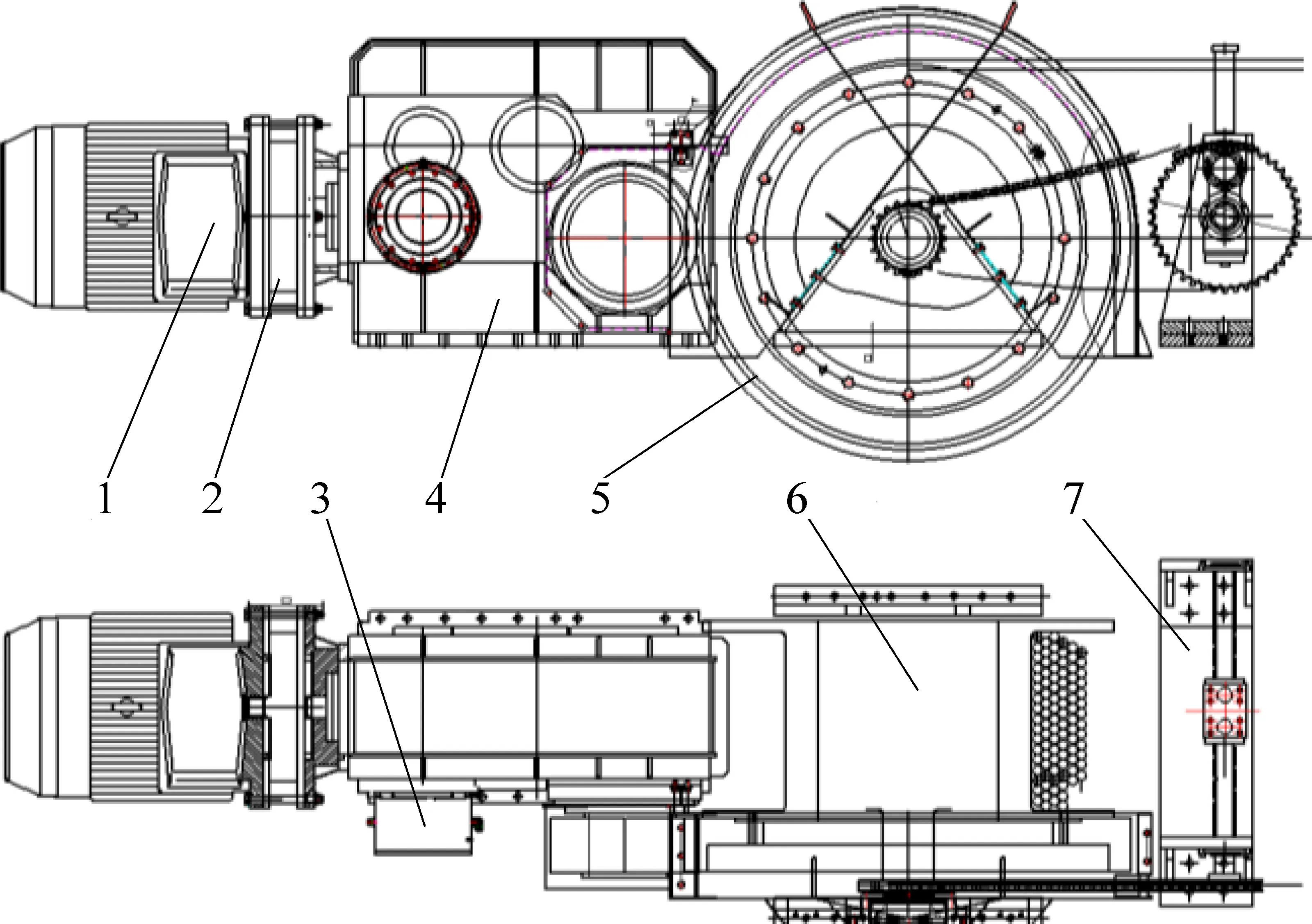

由于宽度方向边界参数限制,同时考虑到使用寿命和维护方便,决定采用开式大齿轮与外置减速箱的形式进行传动系统布局。根据牵引力和卷筒直径、牵引速度、电机特性等参数,通过计算,可以得出减速器传动比与扭矩参数[16]。根据空间排布条件,受长度方向参数限制,减速箱无法采用常用标准减速器,必须根据新型绞车设计专用减速器。经过反复计算与核实,主减速箱采用直交轴+双层斜齿轮布局,从而实现减速箱在长度方向布局紧凑,节省空间。另外,根据MT/T 952—2005《双速多用绞车》中相关规定,新型绞车需要设置2个独立控制的制动器,考虑到防爆和制动性能,在减速箱一轴和二轴分别设置两个常闭湿式制动器[17]。最终确定传动系统布局如图3所示[18]。

1—电机;2—制动器Ⅰ;3—制动器Ⅱ;4—减速器;5—大齿圈;6—卷筒及主轴;7—排绳器

传动系统主要技术参数见表3。

表3 传动系统主要技术参数

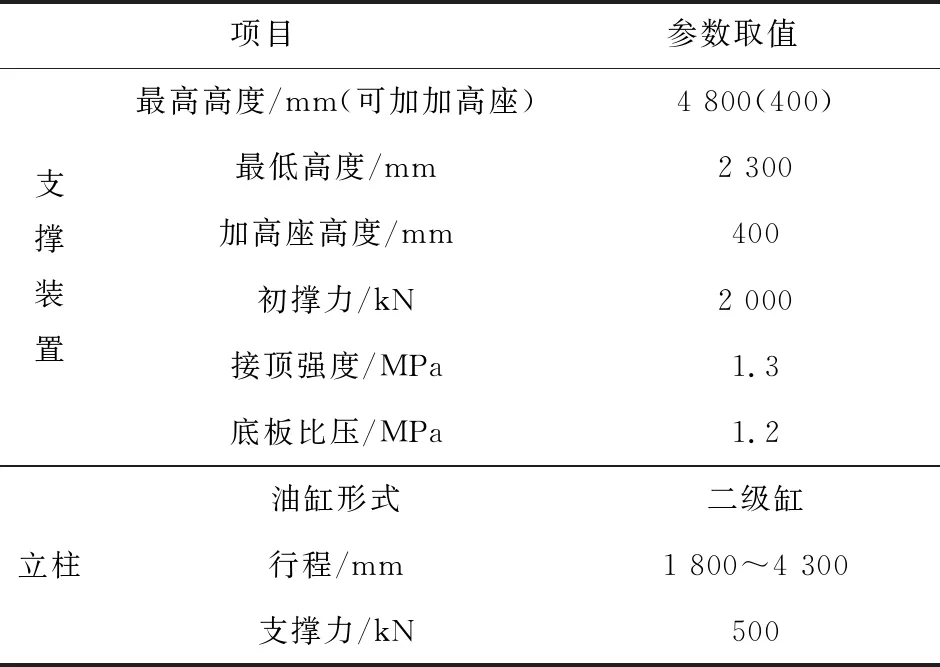

2.2.3 支撑装置的设计计算

根据用户选装要求,新型智能变频牵引绞车需带有可拆解的支撑装置,在用户需要时与绞车一体组装,使绞车能够自支撑、自固定。考虑到支撑装置的承载能力和耐用性,选择采用四连杆机构作为支撑装置主体,如图2所示。支撑装置工作时受力情况如图4所示。为了增加支撑装置摩擦阻力,在支撑装置顶梁和底盘设计有类似履带的纹路,并在设计计算时参考履带式底盘摩擦因数,根据《工程机械底盘设计》中履带和路面之间的静摩擦因数(附着系数)Φ,顶板煤场取0.6、底板混凝土取0.45[19]。

图4 绞车支撑装置受力示意

根据支撑高度要求,选用4根二级油缸作为支撑装置升降油缸,初始支撑力为500 kN。根据支撑装置受力分析,当绞车处于图4所示位置时,支撑装置初始支撑力为500×4=2 000 kN,该力在图4中即为顶板正压力NU和ND。

当绞车工作牵引液压支架时,附着力:

F=F1+F2

根据摩擦定律:

F1=NUΦU=2 000×0.6=1 200 kN

F2=NDΦD=2 000×0.45=900 kN

F=1 200+900=2 100 kN(设备自重忽略不计)

理论上当绞车受到2 100 kN拉力的时候绞车才能被拉动,而根据上述卷筒主轴及传动系统参数,绞车内层钢丝绳最大牵引力为592 kN,所以安全系数σ=2 100/592>3.5。

其中,支撑装置主要参数见表3。

表3 支撑装置主要参数

3 液压系统功能及原理

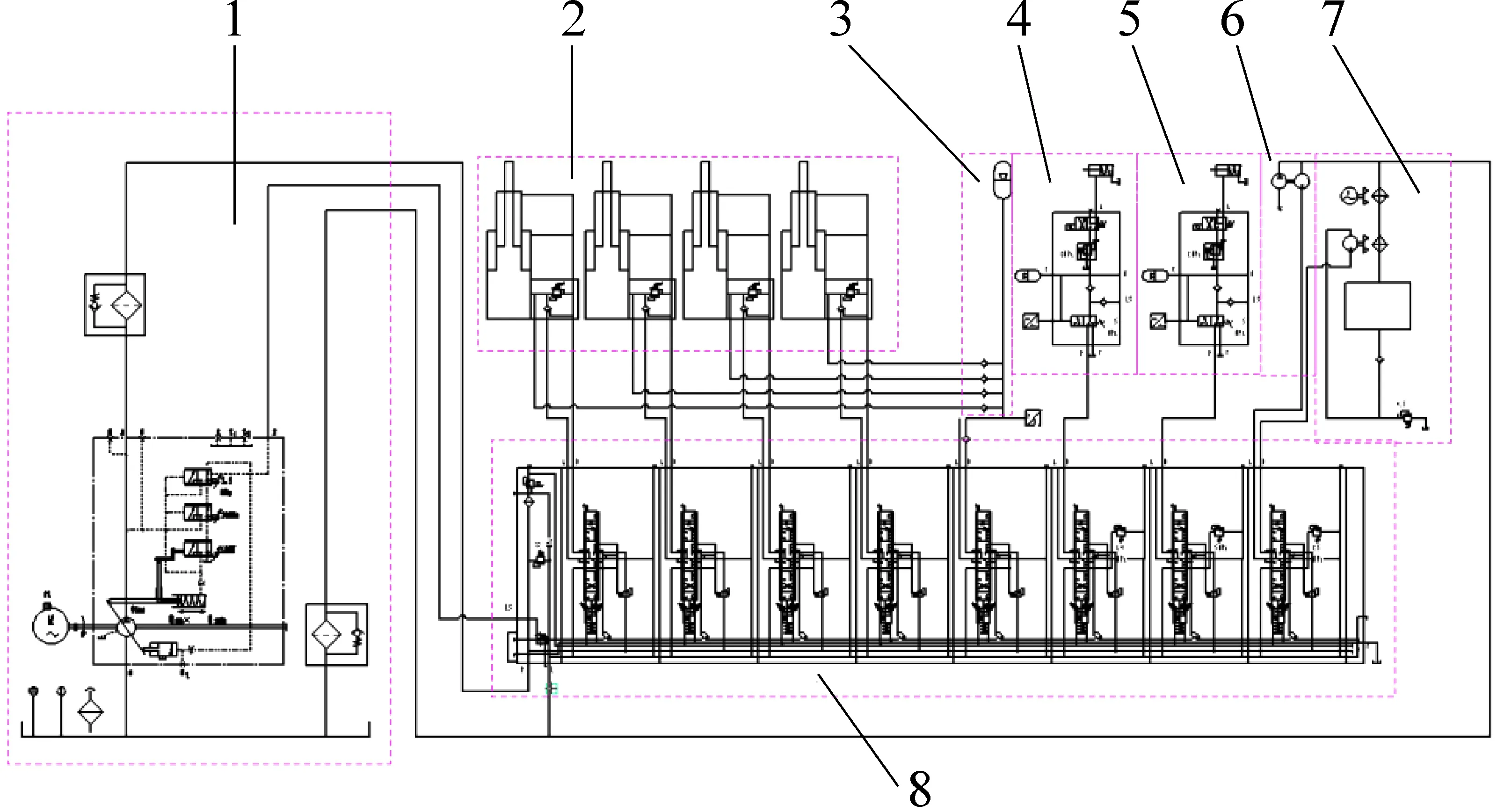

新型智能变频牵引绞车液压系统主要实现的功能如下:①对湿式制动器的控制;②对变频器进行冷却;③对支撑装置进行升降控制。其中对支撑装置进行升降控制即要对4根立柱油缸进行注液和控制。经过反复研究计算,最终确定液压系统原理及构成图如图5所示[20]。

1—泵站部分;2—立柱油缸部分;3—蓄能器(为立柱油缸补液);4—行车制动器部分;5—驻车制动器部分;6—加油部分;7—变频器冷却部分;8—控制八联阀

4 智能检测功能与遥控控制方法

4.1 智能检测与保护功能

根据使用工况,要求绞车电控系统具有以下功能:①实现变频控制,高低速调速及电机制动;②绞车工作状态、运行等参数存储与无线数据上传;③系统安全保护与安全闭锁功能;④闲时自动停机,节约能源;⑤立柱油缸压力实时检测,并在低于规定值时,自动补液;⑥开机自检与自动报警。

其中安全保护与安全闭锁功能有:①漏电闭锁保护;②过载保护;③短路保护;④过热保护;⑤绝缘监视保护;⑥遥控失灵保护;⑦相不平衡(缺相)保护;⑧黏连保护;⑨油温、油位保护;⑩压力、流量保护。其电气原理与组件构成如图6所示[21]。

4.2 控制方法

为方便操作,绞车设计配备带有参数显示功能的主副遥控器和视屏影像功能的线控操作面板。如图7所示。

图7 主副遥控器和线控操作面板

无线遥控器分主、副遥控器,其中主遥控器可以实现包括:遥控启/停泵站、卷缆使能、绞车收缆、放缆、加速、减速控制、立柱油缸升降控制以及急停等操作控制,并且对立柱油缸压力和绞车牵引力等关键参数进行实时显示,方便绞车司机实时根据工况进行操作。其中“卷缆使能”操作按键第一次按下后绞车会检测绞车是否具有启动条件,并解锁驻车制动。绞车启动后,通过加速、减速控制对绞车电机进行变频控制,每操作一次加速或者减速控制按键,绞车牵引电机变频器频率增加或者降低5 Hz。在绞车运行中按下“卷缆使能”按键后,绞车会使2个制动器同时制动,能够使绞车立即停车。副遥控器设有急停、停车、解锁操作按键。一般主遥控器由绞车司机操作,副遥控器由带班领队操作,2个遥控器之间互相闭锁,主要用于紧急情况下的停车,实现更加安全的操作控制。同时,2个遥控器若发生通讯失灵的情况,系统会自动停机,避免飞车。

5 工业试验及样机使用情况

新型绞车于2017年3月至2019年3月,先后在国家能源集团神东煤炭集团5个综采工作面参与回撤与安装任务,总体使用效果良好,得到了使用方的肯定和好评。

5.1 综采液压支架回撤

5.1.1 第一轮回撤工业试验

新型绞车于2017年3月,在神东煤炭集团补连塔煤矿12510回撤工作面完成首轮工业性试验。该工作面采高7 m,综采液压支架共计165架,每架重69 t,采用从中间向机头、机尾回撤的搬家工艺。机头方向由新型绞车承担,共计完成105架液压支架的回撤牵引工作。回撤工作面现场使用场景如图8所示。

图8 回撤工作面现场使用场景

5.1.2 第二轮回撤工业性试验

新型绞车于2017年4月22日至4月27日,在神东煤炭集团大柳塔煤矿52505综采回撤工作面完成了第二轮工业性试验。该工作面总长约300 m,共布置7 m大采高支架150架,每架重69 t。搬家工艺采用单向绞车回撤工艺,共4个回撤联巷,每个联巷距离约60 m。由于新型绞车前期和后期用于该矿安装面参加安装工作,所以从4月22日中班至4月25日夜班,完成了第3联巷液压支架的回撤工作,完成25架综采支架和20架垛式支架的回撤牵引工作。其余回撤联巷液压支架由普通绞车回撤。

5.1.3 第三轮回撤工业试验

新型绞车于2019年3月4日至3月14日在神东煤炭集团补连塔矿12512综采回撤工作面完成牵引综采支架30架,垛式支架16台。该工作采高为8 m大采高工作面,液压支架重79 t,回撤完一个连巷时,发生排绳器拨叉断裂故障,矿方考虑到安全问题,随后升井。此次回撤巷道高度约为5.6 m,超出绞车设计支撑高度5.2 m,矿方将顶梁加高座由0.4 m增加至1.4 m,总体使用性能良好。

5.2 综采工作面安装

5.2.1 第一轮安装工业试验

新型绞车于2017年4月17日至4月18日,在神东煤炭集团大柳塔煤矿52301综采安装工作面进行工业试验。该综采安装工作面总长约260 m,新型绞车主要用于综采刮板链的安装工作,同时也用于采煤机和其他综采设备的牵引。

5.2.2 第二轮安装工业试验

新型绞车于2017年6月6日至6月7日在神东公司三道沟煤矿85210综采安装面完成刮板链牵引安装工作,后由于压力传感器故障导致卷筒无法启动,随后升井更换压力传感器。安装工作面现场使用场景如图9所示。

图9 安装工作面现场使用场景

5.3 工业试验小结

5.3.1 新型智能变频牵引绞车的优点

经过5轮工业试验,可以看到,该新型智能变频牵引绞车总体结构合理、可靠,液压系统功能及智能检测与控制功能等完全满足使用要求。同时结合用户反馈情况,与普通绞车相比,本文所研发设计的新型智能变频牵引绞车主要具有以下优点:

1)新型智能变频牵引绞车减人增效效果显著。在相同工况下,使用原有普通绞车每安装定位一次,至少需要24个工时,效率极低。新型智能变频牵引绞车采用多模块集成设计,实现上述功能平均需要2个人工作约20 min。按照平均每个回撤工作面绞车安装定位5次计算,使用新绞车在每个工作面仅安装定位就至少可节省116.6个工时。

2)新型绞车的快速定位功能高效、安全,使用方便。新型绞车采用一体式支撑装置,对顶比压小,具备顶板来压语音报警和压力自动调节功能,能够避免由于顶板局部来压造成单体支柱压断、压弯等安全事故,并且其立柱油缸能实时保压,有效防止绞车滑脱。尤其是在安装工作面使用中,新型绞车在牵引刮板链时可以随着刮板输送机插入而逐步后退,逐步牵引刮板链,非常方便。而普通绞车由于固定繁琐,只能固定在相对较远的位置,这样绞车牵引刮板链时,由于绞车较远,钢丝绳会产生很大的弹性形变,这就会导致经常出现刮板链闪抽的问题,从而会对刮板链和刮板机等造成损坏。另外在综采安装面有时需要使用绞车从不同方向牵引采煤机等设备,而新型绞车可以很方便地调整固定位置和牵引角度,使用起来非常方便。

3)新型绞车采用遥控操作、变频调速,安全、高效。新型绞车实现离机远程遥控操作,保证工作人员的人身安全。另外新型绞车采用调频调速,实现了电机软启动,加速平滑,停车平稳,运行安全。尤其在综采安装工作面使用时,无论用于牵引刮板链还是牵引煤机,其牵引速度都可以从0缓慢调高至需要速度,一方面能有效避免拉断刮板链,另一方面可以精确的将煤机等设备牵引至合适位置进行安装,并且整机系统还设置各种智能安全检测及闭锁防护,有效防止各类事故发生。

4)该绞车设计有排绳器,可有效避免钢丝绳乱绳、夹绳,极大地提高了工作效率。

5.3.2 新型智能变频牵引绞车存在的不足与问题

1)新型绞车在工业试验期间出现排绳器拨叉断裂故障,说明还需进一步研制与之匹配的重载排绳器,从而对钢丝绳进行更好的管理。

2)新型绞车在工业试验期间出现压力传感器故障,致使绞车无法继续使用的情况。后续应该通过研究增加传感器数量以及逻辑程序的智能辨识等方法,进一步降低智能检测原件故障带来的影响使用的问题。

6 结 论

1)针对目前中大采高综采工作面液压支架回撤困难,结合矿区具体使用工况,开发设计了一款新型智能变频牵引绞车。

2)经过实地调研一般综采工作面回撤工艺后,确定了适合中大采高综采工作面回撤使用的新型绞车的必备性能及参数指标。采用总体-部件-总体多轮迭代优化设计方法,详细研究了总体功能布局及结构件设计、减速器设计参数与传动系统布局,设计可拆卸的自支撑自固定装置,确保了最终设计方案的最优性。综合运用机、电、液和信息化手段,为整机系统匹配了多功能的负载敏感液压系统和具备智能检测、数据存储与上传、主副遥控器和视屏影像功能的变频控制电气系统。

3)新型绞车样机于2017年3月至2019年3月,先后在神东矿区5个综采工作面参与回撤与安装任务,实践证明新型绞车总体性能满足使用要求,整机运行高效、安全、可靠,相比普通绞车具有明显优势。

4)新型绞车设计合理,能够有效避免现有绞车使用中存在的诸多问题。其中变频牵引技术、遥控技术、安全检测等智能化技术在煤矿井下牵引绞车中的应用为实现煤矿井下牵引绞车的智能化、现代化迈出了坚实有力的一步。