基于深度迁移学习的采煤机摇臂部滚动轴承故障诊断方法

2022-06-06张旭辉潘格格郭欢欢毛清华樊红卫

张旭辉,潘格格,郭欢欢,毛清华,樊红卫,万 翔

(1.西安科技大学 机械工程学院,陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室,陕西 西安 710054)

0 引 言

电牵引采煤机作为煤矿综采工作面的主要机电设备,为实现煤矿智能化、无人化、安全高效生产的重要保障,采煤机故障的发生可能会导致停产,甚至引发严重的矿井事故,因此煤矿综采设备运行状态监测以及关键部位的故障诊断与预警对于煤矿安全生产发展至关重要。

随着工业大数据的出现,机器学习逐渐成为采煤机故障诊断研究的热点,减少设备因故障而停机检修的发生[1]。辽宁工程技术大学刘旭南等[2]将小波包分解和神经网络相结合,能够有效诊断采煤机截割部的故障类型。刘冲[3]提出了一种基于优化支持向量机的采煤机故障诊断新方法,有效地实现了对采煤机特征参数的提取。中国矿业大学任众[4]运用粒子群算法对支持向量机的相关参数进行优化,对采煤机截割部行星轮减速器故障进行实时自动地诊断。中国矿业大学杨健健等[5]将粒子群算法和BP神经网络结合对掘进机截割部进行故障诊断。由于浅层网络模型自学习、特征自提取能力弱,以至于其具有故障识别精度低、泛化能力弱等特点[6]。

相反,基于深度学习的故障诊断方法能够进行故障模式的自动识别与分类,具有较高的故障模式识别精度及效率。辽宁工程技术大学毛君等[7]为了准确诊断采煤机截割部减速器故障,提取多个特征在深度自编码网络下学习并训练进行准确诊断。西安交通大学JIA等[8]提出了基于深度卷积神经网络的智能诊断方法,避免了因传统方法依赖于专家经验和专门知识导致的缺陷,并获得了滚动轴承和行星齿轮箱的分类结果。清华大学LU等[9]利用深度学习对标准轴承数据集的频域数据进行计算,并对结果进行可视化,得到的较好的分类准确率。解放军理工大学袁建虎等[10]通过连续小波变换,将获得的时频图输入到卷积神经网络的分类器模型中进行滚动轴承智能故障识别。海军工程大学李俊等[11]在大数据下提取振动信号峭度指标并通过卷积神经网络完成故障分类。上述深层模型在具有足够多标签数据样本下取得了良好的故障分类效果。正常服役采煤机监测数据中故障数据少,不足以训练好深层模型,因此并不适用于变工况下非线性、非平稳信号的故障识别。

为解决上述问题,迁移学习受到机器学习领域的广泛关注[12-14],迁移学习能够运用先前学习的知识和技巧完成新任务。南京航空航天大学张振良等[15]基于样本迁移对发动机轴承进行故障预测。哈尔滨理工大学康守强等[16]在滚动轴承故障诊断方法引入迁移学习,提升诊断性能。西安交通大学雷亚国等[17]基于深度残差网络,提取迁移故障特征,通过施加领域适配正则项约束形成深度迁移诊断模型,并运用实验室滚动轴承与机车轴承进行迁移诊断试验,试验结果验证了该方法具有更高的准确率。南京航空航天大学钱伟伟[18]基于深度迁移学习网络对旋转机械进行故障诊断,取得了良好效果。沈阳工业大学于洋等[19]将长短时记忆网络与迁移学习相结合判别滚动轴承故障声发射信号。

然而上述研究均为同一机械设备在不同工况间进行迁移诊断,且数据充足。本文针对采煤机传动系统滚动轴承提出基于深度迁移学习的故障诊断方法,经过时频变换将结果作为模型的输入图像数据集,然后构建预训练模型并将其网络参数迁移至采煤机摇臂传动系统智能故障诊断模型中,将参数进行微调,实现模型的优化与权值更新,进而获得最终的迁移故障诊断模型,实现少量样本下的采煤机智能故障诊断。

1 迁移学习问题描述

在深度学习中,需要数据量足够大的训练集与测试集数据,且分布相同,这就造成训练过程需要消耗大量的时间。迁移学习是针对2组数据相似但分布不同的数据,在模型上进行故障知识迁移来实现故障诊断精度的提高。领域D可以表示为{X,P(x)},其中,X为特征空间,P(x)为X的边缘分布,x={x1,x2,…,xn}∈X。一个任务包括标签空间Y和一个目标预测函数f(x),即:T={Y,f(x)},其中,f(x)=P(Y|X),通过训练样本获取目标预测函数[17,20-21]。

迁移学习主要是将源领域Ds与目标任务Ts的知识进行迁移,提高目标函数的学习能力。所提出的智能故障诊断方法,在源领域为Ds的基础上训练函数为fd(x)的模型,当目标领域Tt仅有小数据量样本时也能够完成训练。

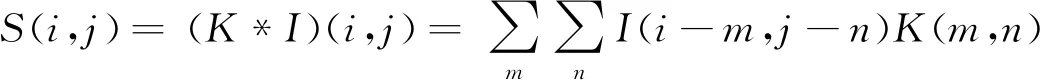

现有煤矿井下设备运行过程中产生的振动信号呈现非线性、非平稳性等特点,而源域信号和目标域信号都是通过旋转机械传动系统获取的振动信号,其两者之间的数据存在较大差异,但仍存在一定的数据分布相似性。基于此,研究了在深度迁移学习基础上的采煤机摇臂部滚动轴承故障诊断方法,如图1所示,模型(VGG-16)经过预训练后,将其网络参数迁移到模型中,运用参数微调对权值进行更新,经过多次迭代训练使模型最优化,得到基于迁移学习的采煤机摇臂部滚动轴承故障诊断模型。

图1 基于深度迁移学习的故障诊断方法流程

2 基于深度迁移学习的故障诊断方法

利用在大型自然图像数据集(Imagenet)下进行预训练的网络模型,根据目标域数据对该网络模型进行参数微调,通过更新高层网络参数并保留低层网络参数不变来适用不同领域的数据,高层网络特征根据自身的抽象特性反映数据的特有信息[22]。图2为预训练网络模型参数微调示意。

图2 预训练网络模型参数微调示意

2.1 基于深度迁移学习的故障诊断模型

在运用卷积神经网络进行图像识别时,通常采用离散卷积运算进行计算,卷积运算如下:

(1)

式中:x(t)为输入图像;*为卷积操作;h(t)为核函数,其输出为特征映射。

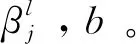

运用二维卷积核K(m,n)处理二维输入图像I(i,j),其卷积运算如下:

(2)

式中,m和n为卷积核的尺寸。

卷积运算具有可交换性:

(3)

偏置和权重作为卷积层的重要参数,其公式为

(4)

选取ReLU函数作为激活函数对卷积输出进行激活,防止出现“梯度弥散”问题[24]:

(5)

式中,f为ReLU激活函数。

为提高模型的泛化能力,降低计算量,在卷积层后添加最大池化层:

(6)

故障特征分类由softmax函数通过映射softmax值的大小实现,因此,第j个特征xj的softmax值为:

(7)

2.2 基于Adam算法的模型优化

为使模型更好地适应目标域数据,计算输出和真实标签值的交叉熵,并将其作为模型误差[25],通过Adam算法进行权值更新最小化损失函数。

以含c个样本数的样本I(c)为研究对象,求取样本标签值qc与实际标签值pc的交叉熵,即损失函数L:

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

(17)

其中,(im,jm)为正向池化区特征值的最大特征点[24]。若令:

(18)

(19)

s=ρ1s+(1-ρ1)g,r=ρ2s+(1-ρ2)g⊙g

(20)

(21)

更新后的权值θ为

(22)

其中,ε为学习步长;ρ1、ρ2为矩估计的指数衰减速率;δ为小常数,被用来稳定数值[24]。

3 试验验证

轴承是旋转机械传动系统中的关键部件,其运行状态对保障设备安全运行起着重要的作用。实际工况下采煤机摇臂部传动系统中的滚动轴承监测数据具有非线性、非平稳性等特点,且可用典型故障数据少,难以达到较高的诊断精度。考虑采煤机摇臂部传统系统“两级直齿两级行星减速”的传动特点,为验证本文提出的深度迁移学习算法有效性,实测数据采用具有相同结构的传统系统的试验平台,并设变转频模拟采煤机振动信号的非线性、非平稳性特点。

深度迁移学习算法验证以Case Western Reserve University标准滚动轴承数据集作为训练集,辅助训练迁移模型,将Spectra Quest公司的DDS平台实测的故障滚动轴承数据作为测试集。

3.1 迁移学习算法验证试验

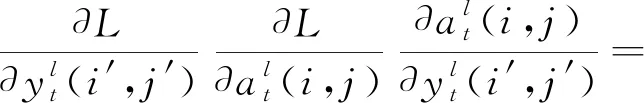

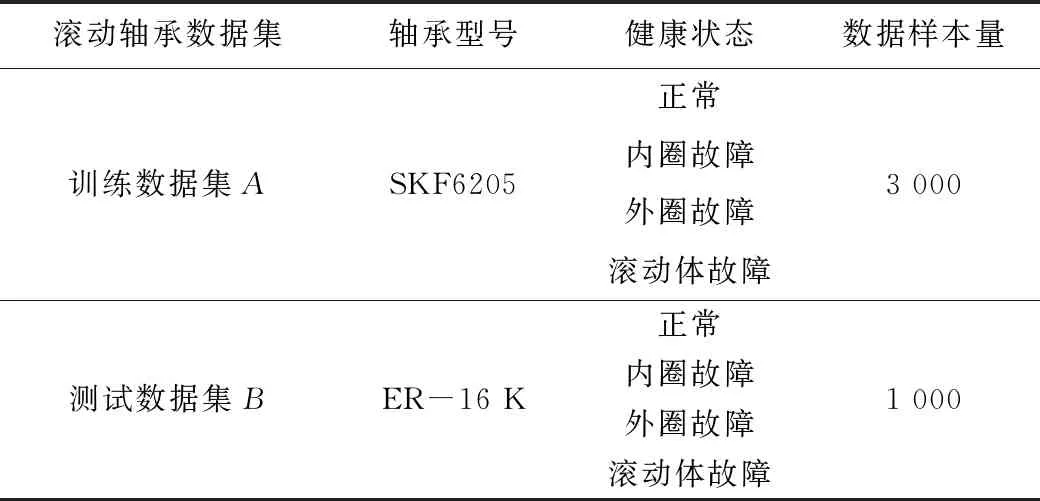

采用的试验数据分为数据集A和数据集B,数据详细信息见表1。

表1 试验样本数据信息

数据集A为由Case Western Reserve University通过如图3a所示的测试平台得到的滚动轴承测试数据。该测试平台由感应电机,一个转矩传感器/编码器、加载电机以及控制电子设备所组成[26]。试验选取驱动端滚动轴承,并在其径向加载径向载荷4.02 N·m,采样频率设置为12 kHz,转速设置为1 772 r/min,获取正常状态、内圈故障、外圈故障及滚动体故障等4种轴承状态数据作为试验数据,同时选取故障直径分别为1.778、0.356、0.533 mm的数据作为补充数据集。样本数据为3 000个,包括正常状态300个,剩余数据由各故障数据样本均匀分配,最终构成本文使用的训练数据集[26]。

数据集B为由Spectra Quest公司通过DDS测试平台收集的数据,该测试平台由变速驱动电机、行星齿轮箱、平行轴齿轮箱、轴承径向负载、磁力制动器组成[26],如图3b所示。由于采煤机在变工况下的振动信号存在非线性、非平稳性的特点,为模拟采煤机在井下的运行状态,选取该平台平行轴齿轮箱中的第2级传动轴,并在输出端的轴承上沿径向加载4种载荷0,4.02,8.04,12.06 N·m,设置转频为20、25、30 Hz,采样频率为10.24 kHz,与数据集A设置相同的4种状态[26],4种状态测试数据集分别选择样本数为100、300、300、300个。

图3 数据集试验平台

为验证本文提出方法,试验数据集A为源域数据,试验数据集B为目标域数据,完成从数据集A迁移至数据集B的故障诊断,且设定数据集B在任务中无健康标记数据。

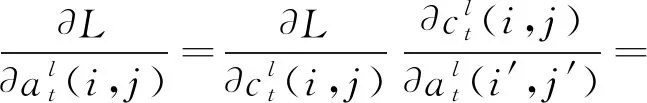

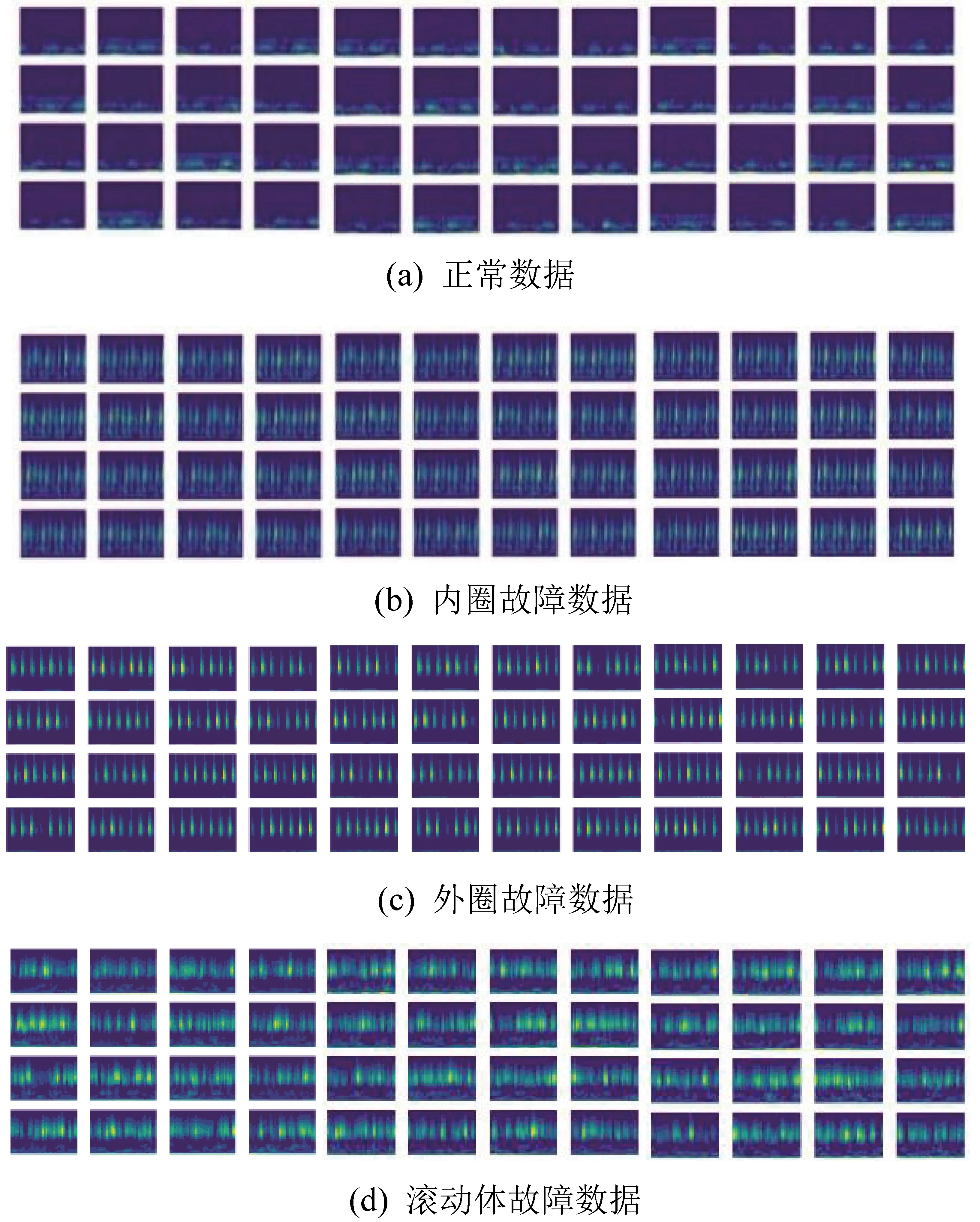

对该数据集进行预处理,使用连续小波变换将一维原始信号转换成二维时频分布图像,如图4所示。

图4 图像数据集

3.2 迁移诊断结果

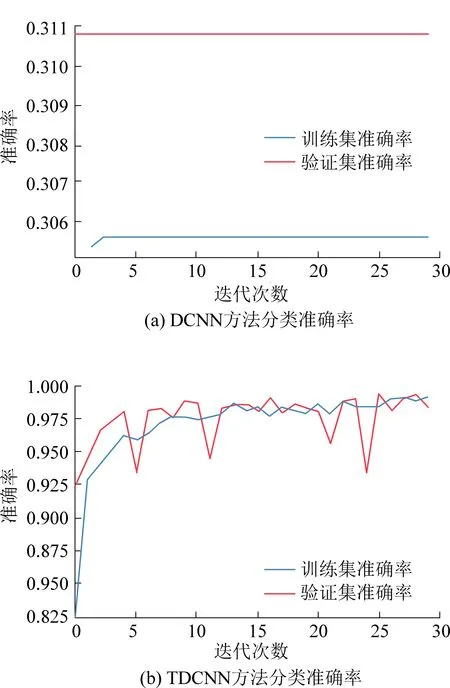

迁移诊断模型的主要参数迭代次数设置为30,批次大小设置为8,步长设置为300,Dropout设置为0.1。为防止过拟合情况出现,在全连接层使用Dropout。为验证提出方法的迁移诊断有效性,将对比分析提出方法(TDCNN)与不采用迁移学习的完全重新训练的方法(DCNN)的诊断结果。

诊断结果如图5所示,提出方法的平均诊断率为99.586 2%;而DCNN方法的平均诊断率仅为31.083 6%。与传统的从头开始训练的深层卷积网络相比,TDCNN方法在第2次迭代训练时就已经达到较高的分类准确率,且保持稳定的结果,而DCNN方法存在无法收敛的现象,在第2次迭代训练后始终无法提升准确率,且无法识别故障数据。因此,TDCNN方法在保证网络结构深度的前提下能够快速收敛,缩短训练时间,能够学习到更深层次的图像特征并更好地分类,进而实现高精度诊断[27]。

图5 TDCNN与DCNN方法故障分类结果

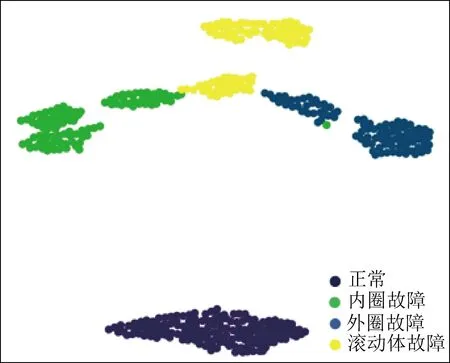

为直观地表达出所提出方法的特征提取效果,将目标域数据B的特征值通过t-SNE(t分布随机近邻嵌入)算法映射到二维空间中,进而运用散点图将其特征进行可视化,如图6所示。由图6可得出本文提出的方法能够有效地进行故障特征分类,并且具有较高的提取精度。

图6 TDCNN方法样本特征可视化

4 结 论

1)针对煤矿井下采煤机摇臂传动系统的有效数据少、有标签数据不足等问题,研究了基于深度迁移学习的采煤机摇臂部传动系统故障诊断方法,并对传动系统中的关键零部件滚动轴承进行了对比试验并将迁移结果可视化。

2)较于未采用迁移学习的传统训练方法,迁移学习方法能够将不同设备的状态监测数据进行故障诊断知识迁移,实现较高的诊断精度,表明了该方法的可行性。

3)下一步研究将针对已采集到的多种机型采煤机摇臂部传动系统基线数据,发掘迁移学习在有效数据少情况下的优势,为实现煤矿机电装备健康状态监测自动化与智能化奠定基础。