不锈钢金相试样上类夹渣缺陷形成原因分析

2022-06-06孙信阳周长申

田 伟, 常 松, 孙信阳, 周长申

(中航上大高温合金材料股份有限公司 检测中心, 河北 邢台 054800)

不锈钢具有优异的耐蚀性、成形性、相容性和强韧性等特点,广泛应用于重工业、轻工业、生活用品以及建筑装饰等行业,其材料的纯净度及组织决定着这些产品的使用性能[1]。而金相分析作为一种衡量材料内部组织均匀性、纯净度等指标的重要手段,其检验过程的制样环节直接影响分析的准确程度,所以试样制备尤为重要[2]。对此本文以不同牌号不锈钢在对非金属夹杂物进行检验时出现多处疑似夹渣冶金缺陷为例,通过对缺陷的微观形貌、化学成分和不同材质金相砂纸的使用等方面进行对比,分析金相试样类夹渣的形成原因[3-4]。

1 试验仪器

使用ZEISS AXIO.Scope.A1型光学显微镜、ZEISS EVO18型钨灯丝扫描电镜及EDS对缺陷形貌及化学成分进行定性定量分析。

2 试验结果与分析

2.1 金相微观形貌

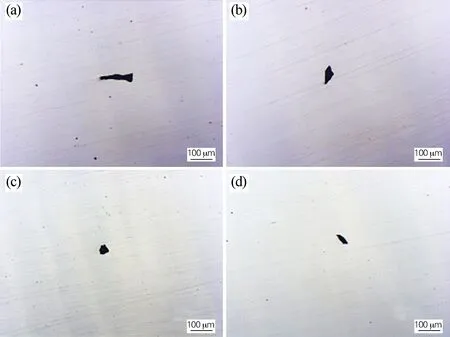

多种牌号不锈钢金相试样在经过机械磨平、粗磨、精磨和抛光后,在光学显微镜进行非金属夹杂物评级时,发现20 mm×10 mm×10 mm试样上存在多处类似夹渣的冶金缺陷,如图1所示。这种缺陷在试样上分布位置不规律,呈形状不规则的黑色片状及颗粒状,带有尖角,最大长度和宽度几十微米不等,其一种与周围金属基体连接比较紧密,另一种镶嵌在凹坑中,与周围基体存在缝隙,并且部分有拖尾的现象。

图1 不同试验钢中缺陷的微观形貌(a)锻态TP316L钢;(b)锻态TP304钢; (c)退火态17-4PH钢; (d)锻态316H钢Fig.1 OM microstructure of defects in different tested steels(a) forged TP316L steel; (b) forged TP304 steel; (c) annealed 17-4PH steel; (d) forged 316H steel

2.2 扫描电镜和能谱分析

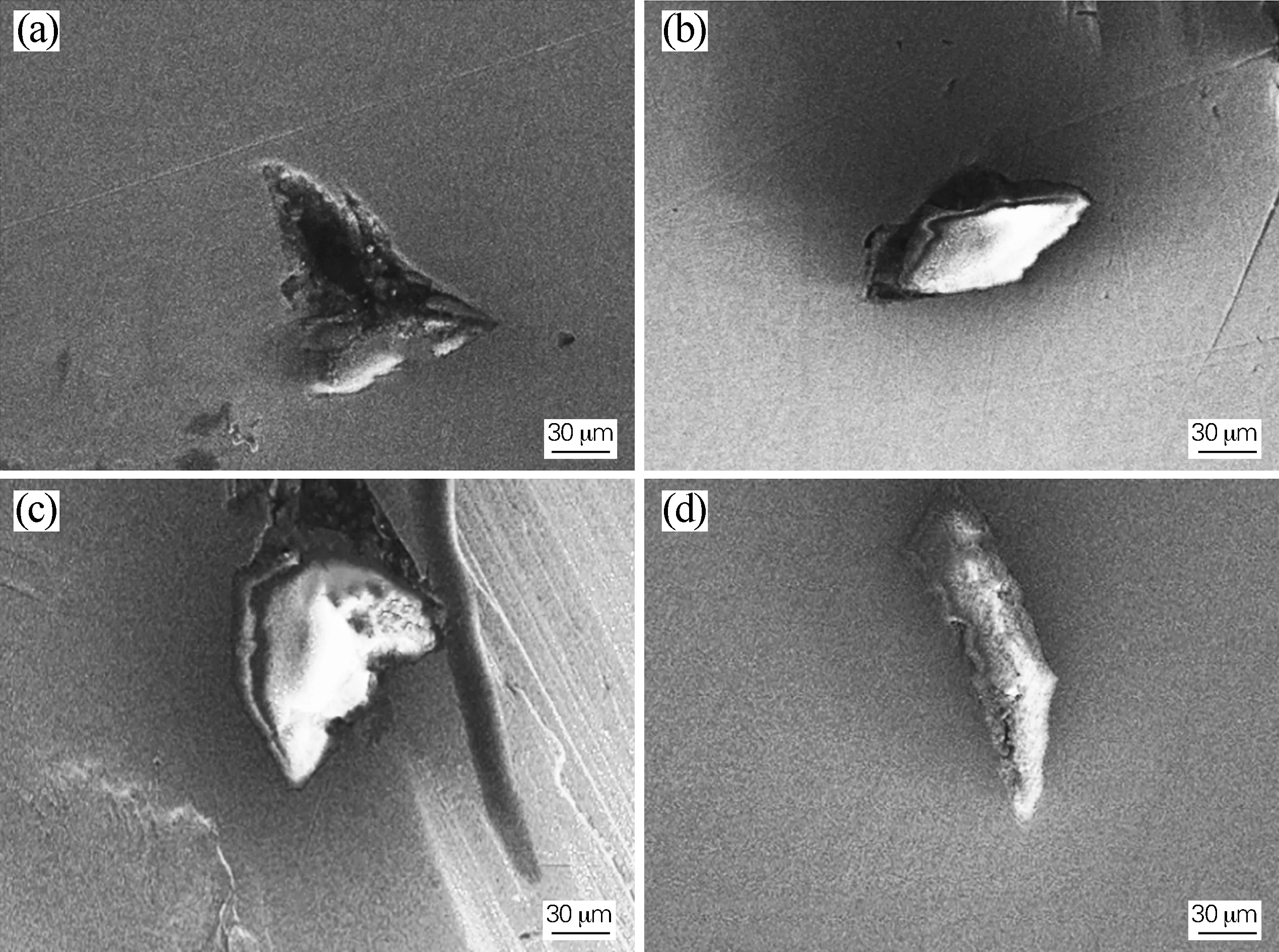

对不同牌号试样上的多处缺陷进行扫描电镜观察,发现缺陷主要以镶嵌的方式存在于试样上,无特征形貌及位置分布。对呈凹坑的区域进行观察,发现有类夹渣残留。对所有的缺陷进行能谱分析(见表1),通过对其化学成分归纳对比分析,结果发现所有缺陷都主要含有O、Al、Zr元素。而该批钢材主要是以EAF+AOD+LF的方式进行冶炼,整个冶炼及浇注过程并未发现异常,并且以连续生产的方式进行,无含锆成分的钢种。通过不同牌号钢种冶炼工艺路线、所采用原材料和耐火材料的化学成分研究对比,发现Al的输入主要是耐火材料和脱氧过程中铝粉的添加,而均未发现Zr的输入来源,结果表明该缺陷并非在炼钢环节产生[5-12]。图2列举了不同牌号试样上任意4处缺陷在电镜下的形貌。

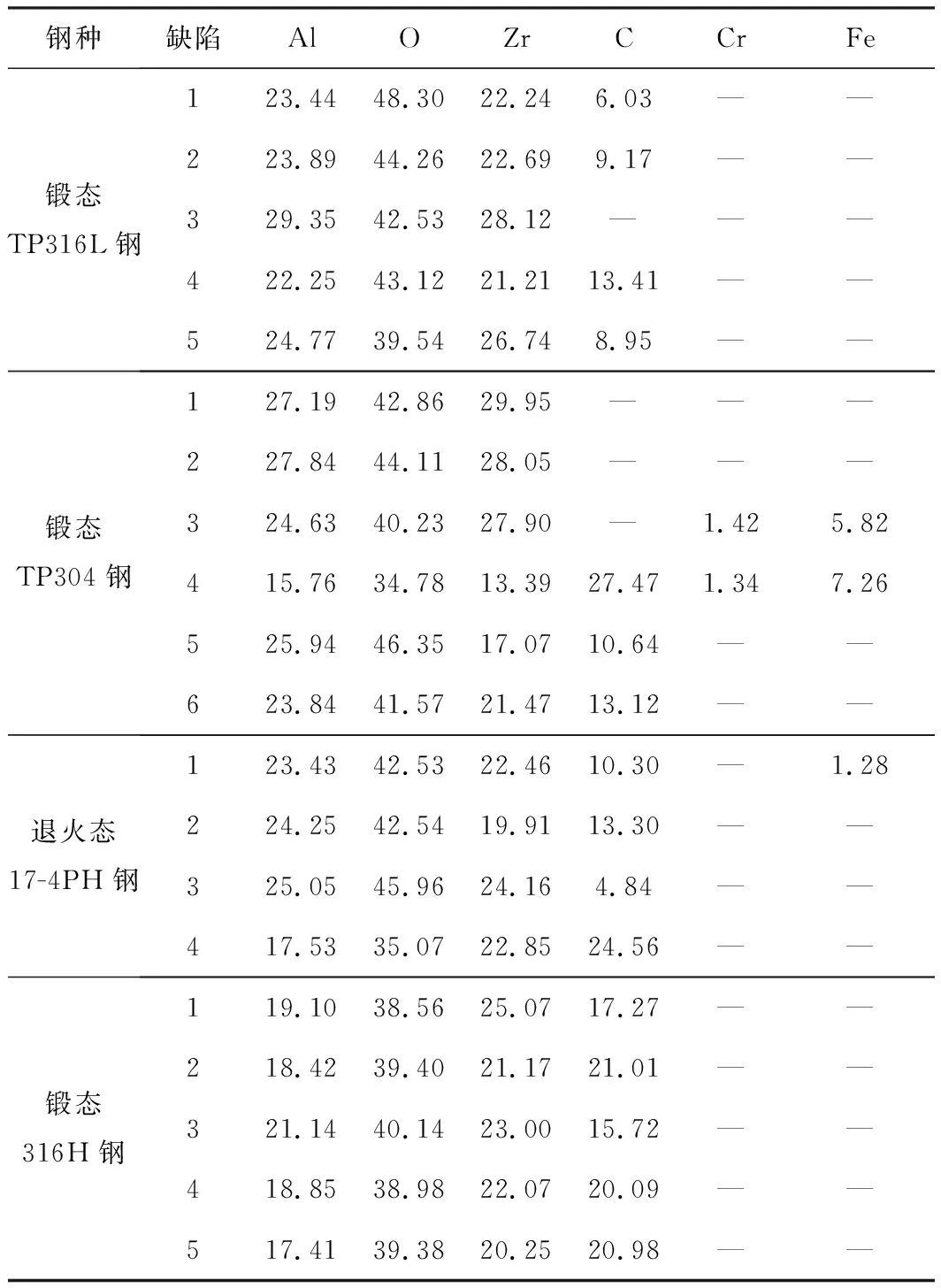

表1 不同试验钢中缺陷微区的化学成分(质量分数,%)

图2 不同试验钢中缺陷的扫描电镜照片(a)锻态TP316L钢; (b)锻态TP304钢; (c)退火态17-4PH钢; (d)锻态316H钢Fig.2 SEM images of defects in the different tested steels(a) forged TP316L steel; (b) forged TP304 steel; (c) annealed 17-4PH steel; (d) forged 316H steel

2.3 砂纸对比试验

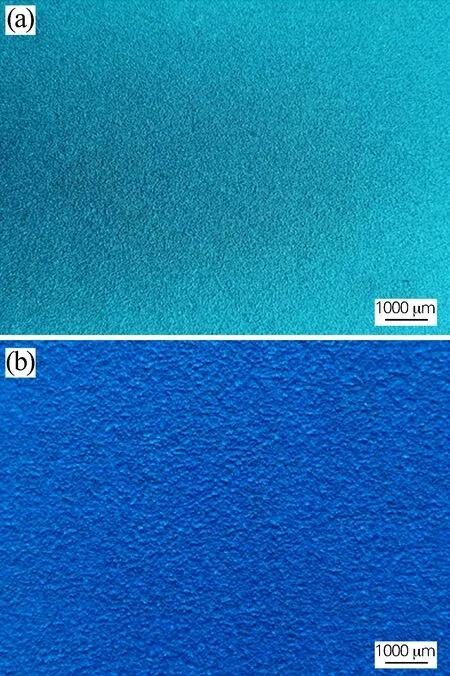

运用质量管理六要素——人、机、料、法、环、测,从试样加工再至金相试样制备环节逐一排查梳理。其试样加工主要以树脂基砂轮干切为主,同时在现场检查并未发现Zr的输入点。在金相试样制备环节,其中粗磨、细磨阶段使用的是碳化硅砂纸,而磨平环节换用的是蓝色砂纸,通过确认蓝色砂纸为60号锆刚玉材质。将砂纸材质与试样上类夹渣缺陷化学成分进行对比分析,即在磨平环节进行60号两种砂纸材质——碳化硅和锆刚玉对比试验:取大量不同牌号的金相试样进行磨平—粗磨—细磨—抛光,然后用光学显微镜进行观察,多次试验对比发现使用碳化硅砂纸从磨平至抛光后未发现类似夹渣的缺陷,而使用锆刚玉砂纸就会出现多处类夹渣缺陷。图3分别为60号碳化硅砂纸和60号锆刚玉砂纸的形貌。

图3 不同材质60号金相砂纸的形貌(a)碳化硅; (b)锆刚玉Fig.3 Morphologies of No.60 metallographic sandpaper with different materials(a) SiC; (b) zircon corundum

同时为进一步确认类夹渣缺陷来源,对使用60号锆刚玉砂纸产生的缺陷进行扫描电镜和能谱分析,通过对所有的数据进行对比研究,结果发现这些缺陷所含有的主要元素是O、Zr、Al,与之前缺陷做的能谱分析结果一致。图4列举了锆刚玉砂纸产生缺陷的微观形貌及微区成分分析。

3 类夹渣缺陷形成原因

在金相试样上发现的类似夹渣缺陷,从形状上看,与钢中的夹渣或外来夹杂有些相似,但经扫描电镜观察及能谱分析,类似夹渣的缺陷含有大量的Zr,说明这种缺陷不是来自炼钢过程,因为炼钢过程形成的夹渣或夹杂,来自于渣料、耐火材料以及钢中脱氧产物,这些炼钢形成的缺陷与Al、Na、Mg、Si、Ca等元素有关。而金相试样上发现的这种类似夹渣的缺陷,主要是在制样过程中形成的。

奥氏体不锈钢及退火态的马氏体不锈钢,材质比较软,而锆刚玉砂纸上的氧化锆和氧化铝复合物颗粒相对大且偏硬,在磨平环节砂纸剥落的颗粒受外力作用镶嵌到试样基体中,在后续细磨和抛光过程因砂纸粒度小无法完全磨掉,使得一部分锆刚玉砂纸剥落的小颗粒从试样上剥落,留下一个小黑坑;另一部分残留在试样上,形成类夹渣缺陷。同时,由于有的颗粒镶嵌与基体不够紧密,在后续磨抛过程中受切向摩擦力的作用容易出现拖尾的现象。

金相试样受材质影响质软,在机械加工过程中由于受干切割砂轮粗糙度及切割摩擦热的影响,极易留下凹痕。在磨平阶段若磨制深度不够,残留微小的加工凹坑,使得砂纸上的磨料镶嵌入金属基体,就会使得形成类似小夹渣缺陷的几率增加。

4 结论

1) 不锈钢金相试样上类似夹渣缺陷主要含有O、Al、Zr元素,这种缺陷不是在炼钢过程中产生的,是与制样过程中采用锆刚玉砂纸有关。

2) 金相试样在使用树脂基砂轮片切割时,应用水进行冷却以减小摩擦热量防止材料软化,形成凹痕。同时制样时,要根据试样材质选取合适的砂纸种类,并要增加磨平阶段试样的打磨深度,以完全清除凹坑防止外来颗粒的嵌入对检验结果造成干扰。