密集水力冲孔增透抽采瓦斯试验研究

2022-06-06张福旺秦汝祥杨应迪

张福旺,秦汝祥,杨应迪

(1.平顶山天安煤业九矿有限责任公司,河南 平顶山 467000;2.安徽理工大学 能源与安全学院,安徽 淮南 232001)

0 引 言

高瓦斯低透气性突出煤层高效预抽瓦斯是煤矿生产面临的难题之一,影响着矿井采掘接替平衡,更是矿井安全生产的桎梏。保护层开采条件下预抽被保护层瓦斯是最经济最有效的瓦斯治理措施。无保护层开采的地质条件,开采层强化增透就成为了预抽煤层瓦斯的必然选择,目前的煤层强化增透措施有煤层密集钻孔、深孔预裂爆破、高压空气炮、CO2相变致裂和水力化措施等,其中,水力化措施[1-4]在易于发生煤与瓦斯突出的“三软”煤层的瓦斯治理中效果较为显著,得到了广泛关注与应用。刘海等[4]提出煤层淹没水射流扩孔方法,测试了钻孔有效影响半径。陈久福等[5]提出煤层群分层水力压裂增透技术方法。马海峰等[6]针对千米深井提出“水-砂-水”水力压裂技术,提高了钻孔抽采瓦斯的浓度和流量。杨正宇等[7]提出水力冲孔和水力压裂一体化方法,实现了煤层卸压增透目的,提高了钻孔抽采瓦斯的浓度和纯量,进而缩短煤层瓦斯抽采达标时间。于宝种[8]采用高压射流造穴,发现水力压裂增透区半径随钻孔半径的增大而线性增大。已有研究表明,水力化措施好坏的关键是利用水力在煤体中形成孔洞,水力冲孔正是在松软煤体中形成孔洞的最佳的方法,孔洞的形成对钻孔周围煤体瓦斯的解吸与排放产生直接的影响。刘晓等[9]通过数值模拟并结合现场实验提出了水射流层状卸压增透抽采瓦斯技术,提高了钻孔的瓦斯抽采半径。高亚斌等[10]结合水力冲孔与水力割缝的技术优势,提出了穿层钻孔“钻-冲-割”的耦合卸压技术,提高了卸压钻孔的影响范围和卸压程度。李冰等[11]通过利用压汞、液氮、甲烷等温吸附、傅里叶红外光谱和拉曼光谱等测试分析手段对水力冲孔前后煤微观孔隙和结构成分进行了研究,得出水力冲孔会改善煤体内部的孔隙通道,增加微观孔隙的数量,改变煤体内部官能团的相对含量。曹佐勇等[12]运用数值模拟对近距离煤层群水力冲孔钻孔周围的瓦斯压力随孔径变化关系进行了研究,并根据质量守恒得出了近距离突出煤层群的瓦斯抽采有效影响半径的计算公式。王新新等[13]认为水力冲孔在煤体中重新构件不稳定平衡状态,冲孔后,在煤体孔洞周围由近及远依次形成瓦斯充分排放区、瓦斯排放区、瓦斯压力过渡区和原始瓦斯压力区。魏建平等[14]采用流量法和压力法分别测试了“三软”煤层中水力冲孔的有效半径,发现随着时间的延长,孔洞周围煤体发生位移,孔洞消失。程小庆等[15]研究发现,水力冲孔增加钻孔孔洞,随着单孔冲出煤量的增加,钻孔抽采瓦斯有效影响半径相应增加。唐建平等[16]发现单孔冲煤量一定时,瓦斯抽采有效半径随着冲孔水压的增加而逐渐增大,但是当冲孔水压增大到一定程度时,抽采有效半径增加幅度随着注水压力增大而减小。陶云奇等[17]利用水力冲孔模拟试验装置研究发现,水力冲孔能快速降低钻孔周围煤体气体压力,并随着距钻孔距离的增大,影响效果逐渐降低,水力冲孔对煤体的增透效果会在抽采一段时间后才会显现,由此提出了等效抽采半径和有效抽采时间2个参数,评价水力冲孔增透效果。王凯等[18]采用压力法和含量法研究水力冲孔的卸压范围时发现,冲孔后孔洞周围存在卸压区,在卸压区以外存在应力集中现象,孔洞周围煤体透气性分布与主应力变化趋势一致。王恩元等[19]发现水力冲孔后,孔洞周围煤体存在动态变形,使得卸压区煤体透气性增大,瓦斯流量增大。许彦鹏等[20]认为水力冲孔后,抽采孔周围煤体变形过程缓慢,因此提出了“水力冲孔+空气炮爆破”的综合增透强化抽采技术,并认为2次爆破间隔3 min,累计爆破40次,综合效果最佳。

由此可见,水力化增透措施的关键是在“三软”煤体中形成空腔或孔洞,人为造成煤体变形的自由面,提供膨胀变形空间,创造煤体膨胀增透的有利条件。但是,单一钻孔冲孔形成的煤体位移与膨胀变形范围有限,基于此,提出了利用煤层底板巷向煤体施工均匀布置的密集钻孔,水力冲孔后再预抽煤层瓦斯,利用冲孔形成的煤层中均布的密集孔洞,为煤体提供大量的可持续膨胀变形空间,在增加煤层透气性的同时,延长煤体高效预抽瓦斯的时间,有效降低了煤层瓦斯含量,达到消突的目的,从而保障工作面的安全生产。

1 密集水力冲孔增透原理

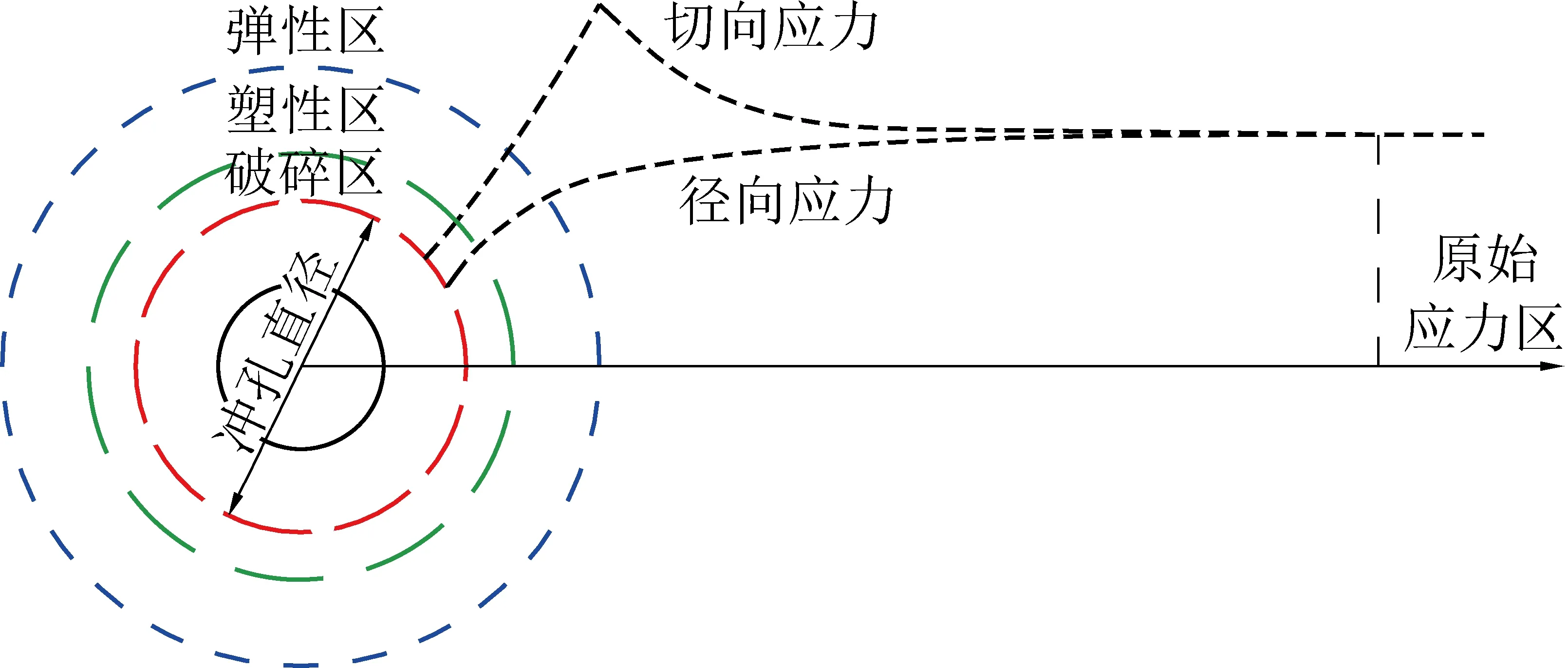

水力冲孔是利用高压水射流冲击煤体,瞬间作用于煤体的水力压应力超过煤体的抗压强度,使受冲击的煤体发生压剪破坏[15],使得煤体中的裂隙发育与扩展。与此同时,水进入煤体裂隙,剥蚀煤体,形成冲蚀坑,增大钻孔周围煤体破碎区。破碎煤粉在水力的带动下排出钻孔,为钻孔周围煤体提供膨胀变形空间,降低了钻孔周围煤体的力学强度,使水力冲孔作用范围扩大。射出水流与空气发生卷吸作用,水流速度随射流距离的增加而迅速下降,因而距离喷嘴越远,水流破煤作用力越弱,射流作用力不能破碎煤体的极限距离即为该条件下的水力有效冲孔半径。由于煤体是弹塑性体,在水力有效冲孔半径范围以外的煤体中还会形成比水力有效冲孔半径大得多的破碎区、塑性区和弹性区,如图1所示。在钻孔的破碎区和塑性区内,煤体破碎、膨胀变形,裂隙增加并相互沟通,透气性增大,煤体内瓦斯得以迅速解吸,从而降低了煤体瓦斯含量和瓦斯压力。孔洞周围形成的“三区”范围随水力冲孔孔洞半径而变化,冲孔半径越大,孔洞周围煤体的破碎区和塑性区范围也越大,相似模拟和现场试验发现,该范围约是冲孔直径的1.7~1.8倍[13,15]。

图1 水力冲孔钻孔受力示意

在突出危险性较强的煤体中,选择合适的布孔参数,均布密集钻孔,并对所有钻孔进行水力冲孔,使得冲孔后各钻孔的塑性区相互连通,由此整个水力冲孔区域内煤体将会破碎,裂隙增多,煤体透气性增大。此时,再利用冲孔孔洞进行煤层瓦斯预抽,将会以钻孔为中心形成煤层瓦斯含量(压力)的下降漏斗。合适的布孔参数下,相邻钻孔之间的下降漏斗相连,两钻孔间瓦斯含量(压力)下降曲线如图2所示,从而实现了密集水力冲孔对全区域煤体进行增透抽采瓦斯的目的。

图2 密集水力冲孔布置及煤层瓦斯含量(压力)变化预想

2 工作面布置及试验方案

2.1 试验面概况及冲孔区域

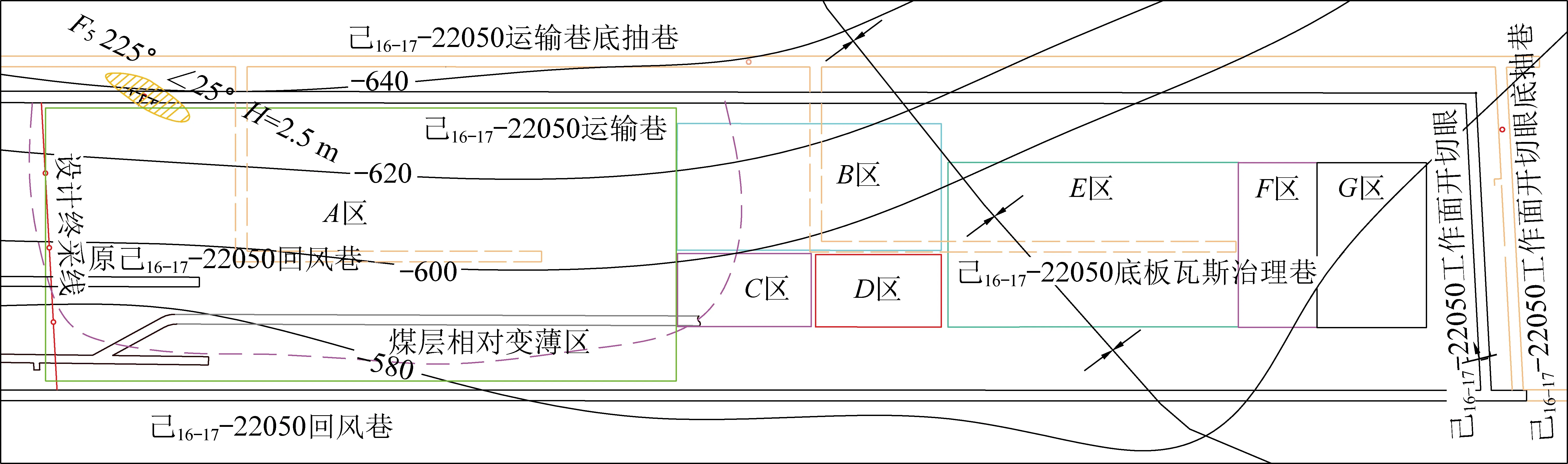

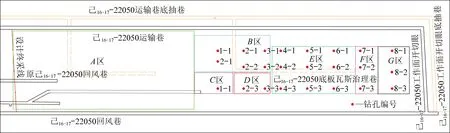

试验地点为平煤九矿己16-17-22050工作面,工作面走向长度620 m,倾斜宽度126 m,煤层倾角-5°~35°,平均20°,煤层厚度0.6~13.2 m,平均厚度5 m,赋存不稳定,透气性系数0.020 8 m2/(MPa2·d)。瓦斯含量9.09 m3/t,瓦斯压力1.94 MPa,为煤与瓦斯突出危险区域。工作面底板布置瓦斯治理巷,如图3所示。

图3 工作面布置

根据实验区域的瓦斯地质条件的差异性及钻孔布置参数特征,本次密集水力冲孔试验范围包括图4所示B、C、D、E、F和G,共计6个区域。

图4 密集水力冲孔试验区域

2.2 密集水力冲孔方案

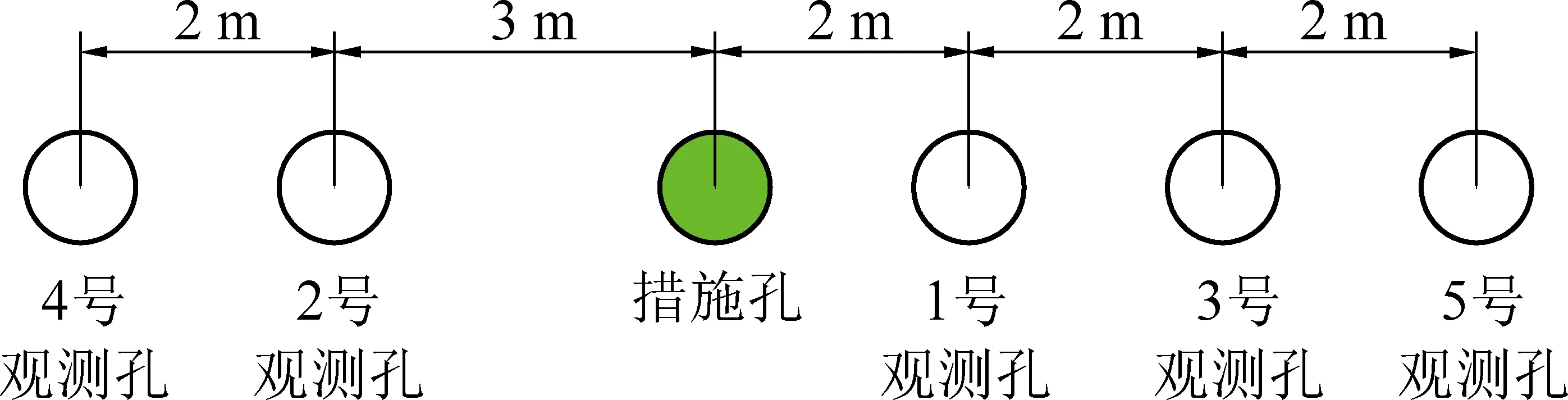

1)密集水力冲孔钻孔布置。穿层钻孔水力冲孔后,有效扩大了煤孔段空腔体积,易于煤体膨胀变形,增加煤体的透气性,从而使得钻孔抽采瓦斯有效范围扩大。为测试穿层钻孔水力冲孔后抽采瓦斯的影响区域,在己16-17-22050工作面里段瓦斯治理巷采用瓦斯流量法布置了测试钻孔,如图5所示,措施孔进行水力冲孔,观察孔测试钻孔抽采瓦斯流量,测试结果表明,单位长度煤孔冲出煤量0.6 t时,钻孔影响半径约为5 m。

图5 水力冲孔影响半径测试

根据测试结果,在己16-17-22050工作面里段底板瓦斯治理巷向己16-17煤层布置密集穿层水力冲孔钻孔,终孔间距为8 m×8 m,孔径94 mm,整个试验区域共计388个冲孔钻孔。以B区域为例,密集水力冲孔布孔如图6所示。

图6 B区域密集水力冲孔布置

2)水力冲孔参数。试验区域所有钻孔均进行水力冲孔,即穿层钻孔成孔后,煤孔段进行水力冲孔,冲孔水压6.5 MPa,水量125 L/min,当冲出的水变清后,停止冲孔,退出水力冲孔钻杆,向钻孔内布置瓦斯抽采套管,密封钻孔预抽煤层瓦斯。

3 水力冲孔治理效果及分析

3.1 钻孔冲出煤量

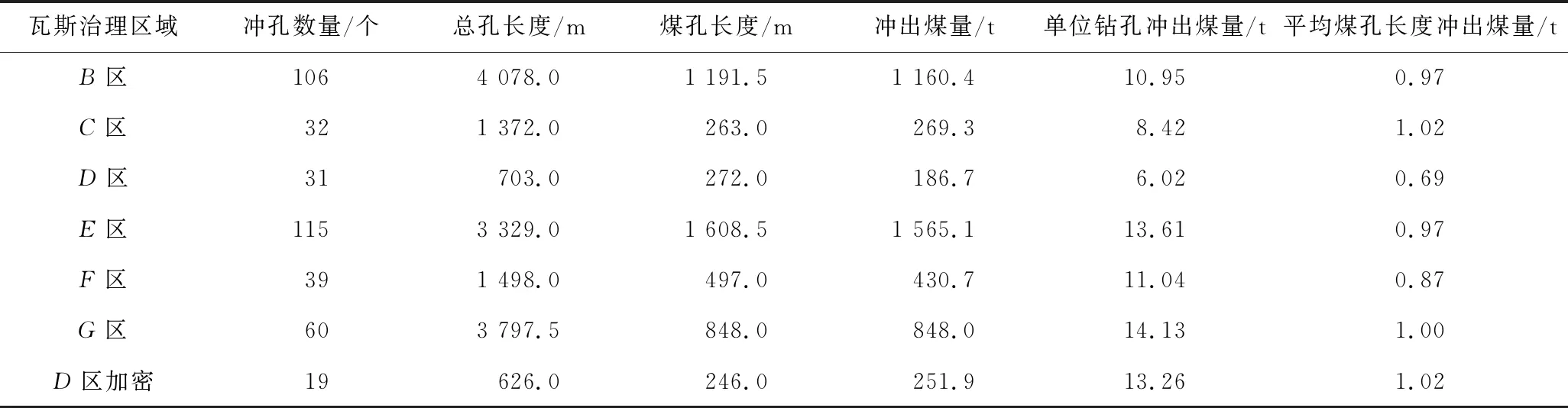

水力冲孔的冲出煤量体现了煤层中孔洞的大小,是煤体内应力重新分布、煤体松动变形形成透气性裂隙的根本,决定着己16-17-22050工作面突出煤层瓦斯治理效果的好坏。表1为工作面里段各区域实际施工钻孔数量及水力冲孔结果,从表1看,除D区以外,其余区域水力冲孔冲出煤量较大,平均单孔出煤量在10 t左右,平均每米煤孔冲出煤量约为1 t,达到了预期的冲煤量。

表1 水力冲孔冲出煤量统计结果

由于D区处于应力异常区附近,且水力冲孔冲出煤量明显偏小,为防止该区域煤体未能松动形成足够多的裂隙,从而影响后续瓦斯抽采,D区采取了加密水力冲孔钻孔的方式,在原钻孔间隙施工了19个加密钻孔,单孔冲出煤量超过13 t,平均每米煤孔冲出煤量1.02 t。

从煤孔长度和单孔冲出煤量的统计结果看,煤孔越长单孔冲出煤量越大,体现了冲孔水压作用在了整个煤孔段,并对全煤孔范围起到了冲孔效果,可以猜想,全煤孔范围内的孔洞近似成圆柱形,这种孔洞利于煤层的整体膨胀变形,从而使得全煤厚范围透气性整体增加,加速全煤层瓦斯的解吸。

3.2 平均单孔抽采浓度

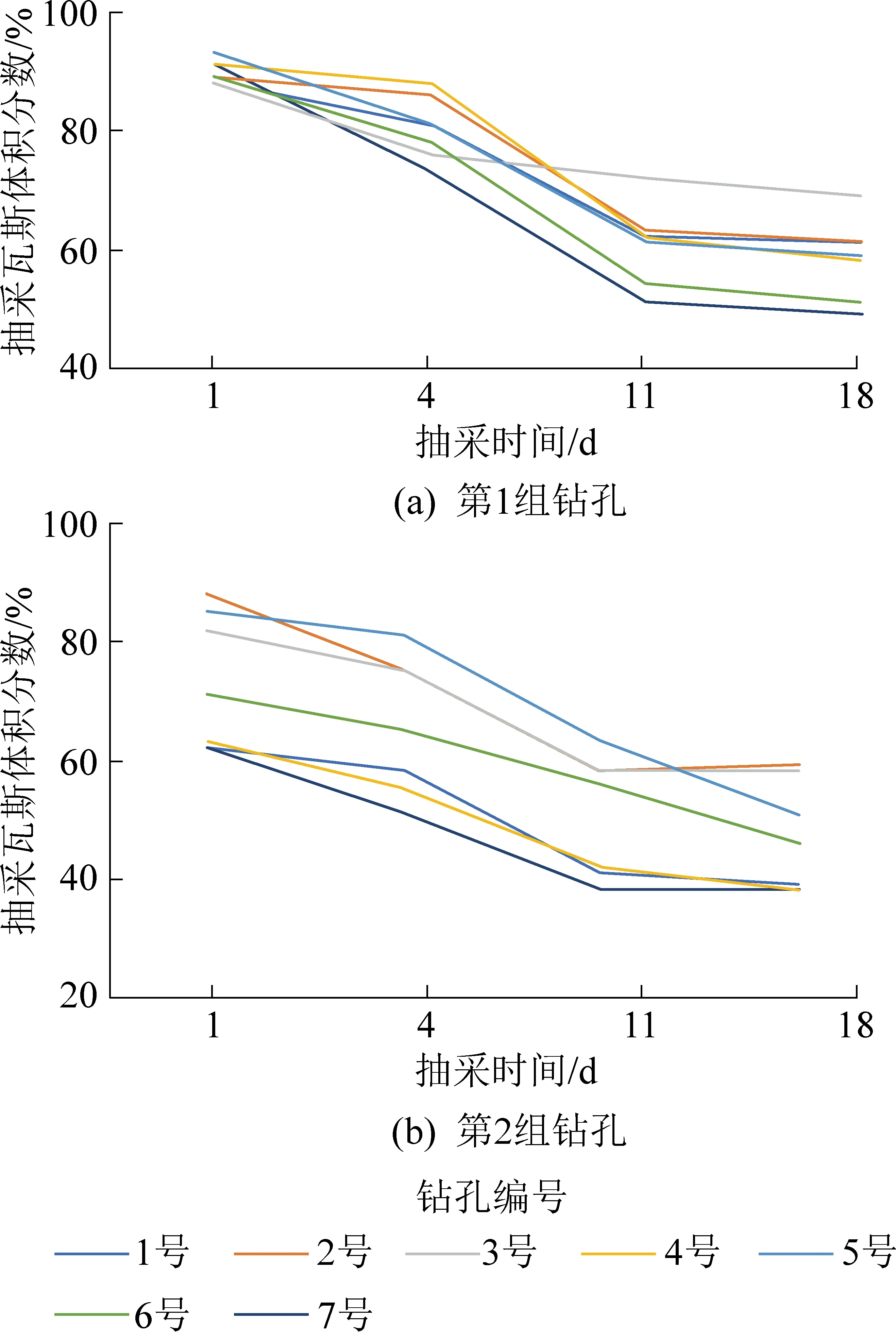

对第1组和第2组穿层钻孔水力冲孔后单孔抽采瓦斯浓度随时间变化特征的考察发现,冲孔后预抽钻孔周围煤体裂隙发育,煤层瓦斯易于解吸,钻孔抽采瓦斯浓度较高,随着抽采时间的延长,单孔瓦斯浓度逐渐下降,如图7所示。统计的14个钻孔初始平均体积分数为81.57%,第4天平均体积分数为73.07%,第11天为55.79%,第18天为52.64%;抽采18 d后单孔最高体积分数69%,单孔最低体积分数38%。可见,水力冲孔在煤体中形成的孔洞促使钻孔周围煤体持续变形,约在1.8倍孔洞直径范围内煤体的地应力下降,煤体受压程度降低、透气性增大。王恩元[19]对水力冲孔后孔洞周围煤体的应力监测也表明,煤体应力区存在逐渐增大的动态演化特性,这种特性加速了煤体瓦斯的解吸,平煤九矿的试验表明,卸压增透利于瓦斯抽采的作用时间至少可持续18 d。

图7 钻孔抽采瓦斯体积分数随时间变化关系

3.3 瓦斯抽采总量

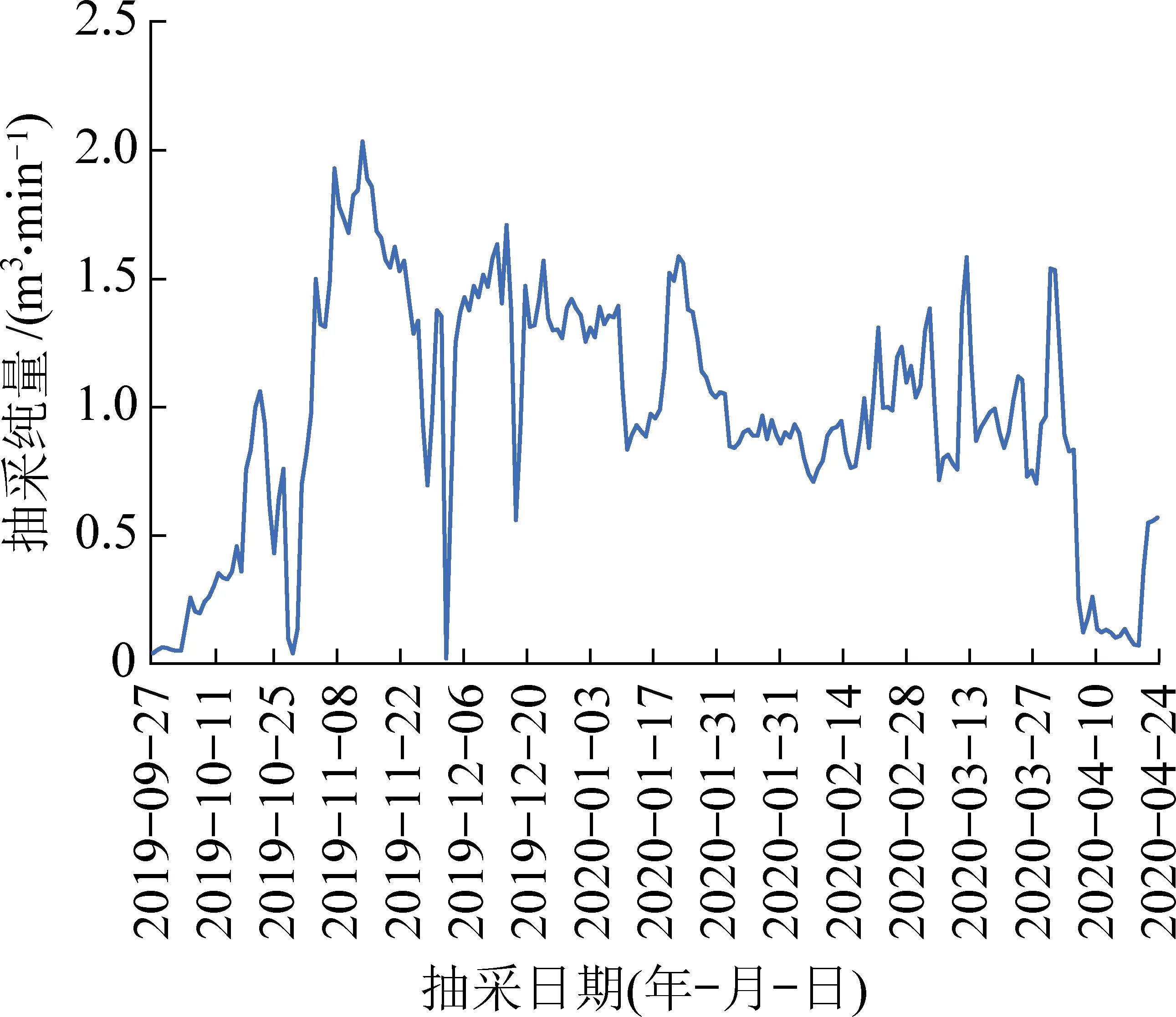

穿层钻孔水力冲孔、封孔合茬后即开始抽采瓦斯,随着开始抽采瓦斯的钻孔数量的增多,抽采瓦斯纯量逐渐增大,如图8所示,当工作面里段钻孔全部抽采后,抽采纯量达到了2 m3/min,随着工作面的推进,钻孔抽采瓦斯纯量存在小幅波动。穿层钻孔正常抽采期间抽采纯量基本维持在1.0~1.5 m3/min,总体抽采纯量较高。

图8 穿层钻孔抽采瓦斯纯量

3.4 抽采区域煤体消突效果检验

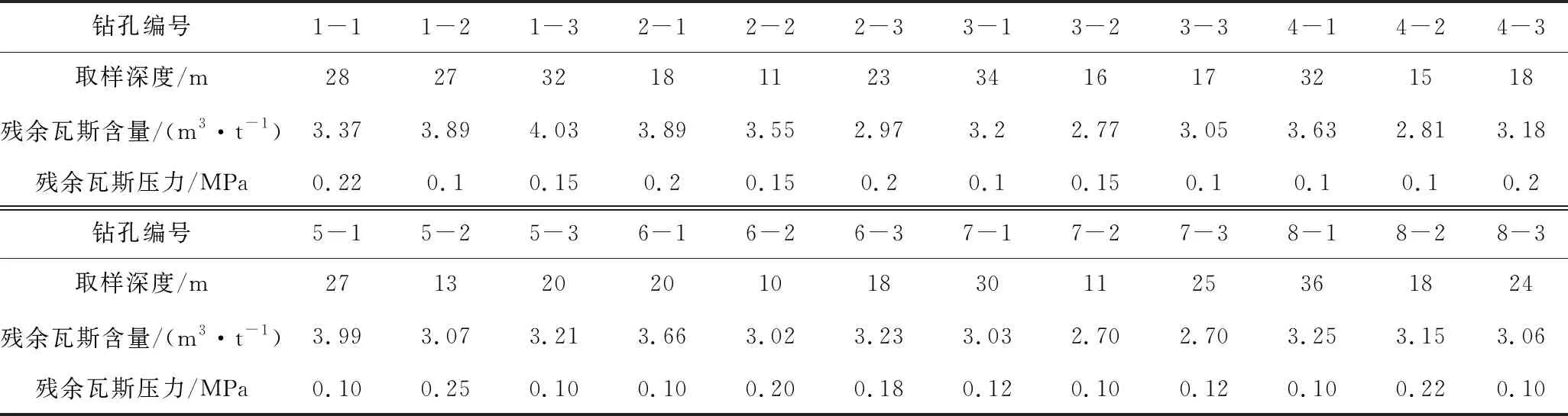

己16-17-22050工作面里段穿层钻孔最后一个钻孔抽采60 d后,对抽采区域施工了24个效果检验孔,钻孔布置如图9所示,采用直接法测试了煤层残余瓦斯含量,主动法测试了煤层残余瓦斯压力,测试结果见表2。

表2 检验钻孔测试结果

图9 效果检验钻孔布置

校验钻孔施工过程中,未出现喷孔、顶钻和其他动力现象。经实测,己16-17-22050工作面里段预抽区域残余瓦斯含量为2.70~4.03 m3/t,残余瓦斯压力0.10~0.25 MPa。从测试结果看,煤层残余瓦斯压力准确性不高,可采用直接法测试的煤层残余瓦斯含量作为评判依据。水力冲孔及预抽煤层瓦斯前后,煤层瓦斯含量由最初的9.09 m3/t降低至4.03 m3/t。可见,采用密集穿层钻孔水力冲孔后预抽煤层瓦斯,实现了低透气性突出煤层瓦斯的消突治理,为工作面安全生产提供了保障。

4 结 论

1)水力冲孔在煤体中形成的孔洞促使钻孔周围煤体持续变形,约在1.8倍孔洞直径范围内煤体的地应力下降,煤体受压程度降低、透气性增大,加速了煤体瓦斯的解吸,这种卸压增透利于瓦斯抽采的作用时间至少可持续18 d。

2)水力冲孔、抽采18 d后单孔最高体积分数69%,最低体积分数38%,平均单孔瓦斯体积分数为52.64%;钻孔抽采瓦斯期间抽采瓦斯纯量可维持在1~1.5 m3/min,总体抽采效果较好。

3)水力冲孔强化增透后抽采60 d,煤体残余瓦斯含量由预抽前的9.09 m3/t降低至4.03 m3/t,实现了低透气性突出煤层的消突,保障了工作面的安全生产。