装甲车用钢/纤维复合装甲防弹性能及影响因素研究

2022-06-04周云波

陈 成,周云波,张 明

(南京理工大学 机械工程学院,南京 210094)

1 引言

随着社会的现代化进程不断加快,军队对战术装甲车辆的要求也不断地提高。近年来,我国面临的边境冲突越来越频繁,车辆的威胁仍是制式武器的确定性打击,并且面对威胁时的车身防护轻量化和乘员保护是技术难点。针对防护要求,外挂和内衬装甲是主要防护提升方式。内衬装甲使用的材料要保证轻量化、高防护性能等条件,多用纤维材料聚合而成。纤维材料具有良好的防弹性能,并且密度远低于其他材料,是实现车身轻量化和提升车身防弹性能的重要选择,但是缺点是价格昂贵。纤维材料的市场现状也是如何选择它们的因素之一。我国的芳纶生产装置技术不成熟,芳纶的供应依靠大量的进口,被国外各国把控,价格昂贵。而对于超高分子量聚乙烯(UHMWPE),我国是世界上4个生产国之一,产量大,拥有核心技术,所以价格相较便宜。

不同纤维材料在防弹装甲上的优劣不同,UHMWPE的综合性能是最好的,但是它耐高温特性不足;芳纶纤维目前在防弹衣领域中应用广泛,但是抗剪切和压缩性能不如UHMWPE纤维;而玻纤性脆,模量硬度高,作为防弹材料时会造成大量的断裂,因此它是不适合用于防弹材料的,但是它耐高温。在近年国内外对纤维复合装甲板的研究中,大多研究人员得出结论:层间混杂复合材料装甲板的防弹性能要优于单一纤维复合材料装甲板。但实际上由于纤维材料复合的形式不同,形成的复合材料的性能也有好有坏,可能优于单一材料,也可能比它差。并且防弹钢目前仍然是防弹装甲的主流材料,因此纤维材料与防弹钢复合而成的装甲也是目前研究的主流方向。

本研究使用Hyper mesh和LS-DYNA对M80子弹对钢基复合材料装甲板的侵彻行为进行仿真,并结合对东风某车型车身材料进行靶板试验验证,分析复合材料装甲板的种类,混合形式和防弹钢与复合材料复合形式对车身装甲防弹性能的影响,以及内衬材料的厚度对装甲系统子系统(防弹钢)性能的影响。

2 有限元模型的建立及模型验证

2.1 几何模型建立

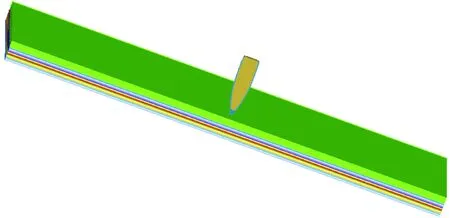

首先使用Hyper mesh软件建立了子弹和目标靶板的有限元模型。其中装甲钢采用东风某车型的车身材料6252号钢,车身厚度为5 mm,其防护能力为100 m处的7.62普通弹。而本文为研究车身轻量化,将装甲钢的厚度减小为3 mm,使用复合材料内衬,目标防护能力为30 m处的7.62普通弹。所以装甲钢的尺寸为100 mm×100 mm×3 mm;复合材料是正交各项异性材料,它的尺寸为100 mm×100 mm,厚度分别选取6 mm、8 mm、10 mm、12mm。靶板和子弹均使用实体单元建模。

子弹和靶板的有限元模型如图1所示,网格的划分与该区域的功能相关,在子弹侵彻的部分,为了保证计算的准确性,网格应该选择较小的尺寸,而其他部分由于相关性较小,所以网格可以选择较大的尺寸。由于模型的网格单元数较多,最小网格尺寸较小,计算时间步长很长,需要花费大量时间,为了减小计算量,所以采用二分之一的对称模型。子弹与靶板间的接触采用侵蚀面面接触形式(*Eroding Surface-to-surface contact),通过设置其中的失效参数来删除失效网格。为了保证单元不会出现零能量变形模式使变形变大并破坏结果,采用沙漏控制(*Control Hourglass)实体单元的粘度或刚度。

图1 子弹侵彻靶板的有限元模型示意图

2.2 材料模型及参数

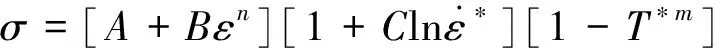

本文采用JOHNSON_COOK(*MAT_107)模型的修改版本来模拟子弹和6252防弹钢,考虑了温度、应变、应变率等因素,该模型表达式为:

强度模型:

(1)

式中:、、、、为材料强化参数,是由实验定的;

失效模型:

=(+exp)(1+ln)(1+)

(2)

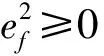

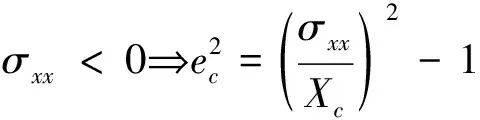

纤维复合靶板使用*MAT_54号本构模型(*MAT_ENHANCED_COMPOSITE_DAMAGE),该材料适用于各项异性的增强纤维复合材料,可以通过横向剪切应变的模型来模拟剪切破坏。它的失效准则使用的是Chang/Chang准则,与方向采用相同的失效标准,表达式为:

(3)

(4)

矩阵失效准则:

(5)

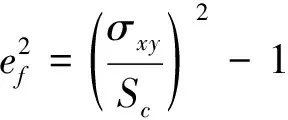

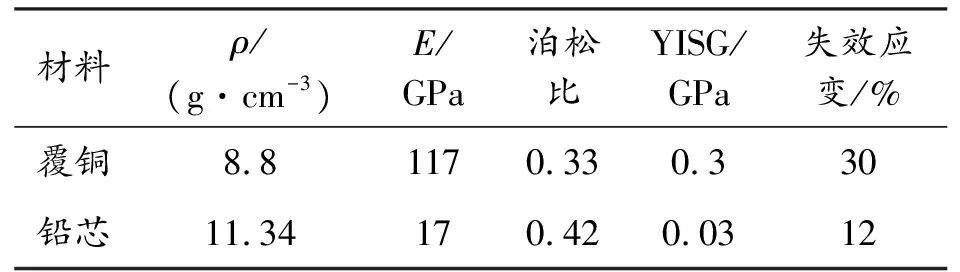

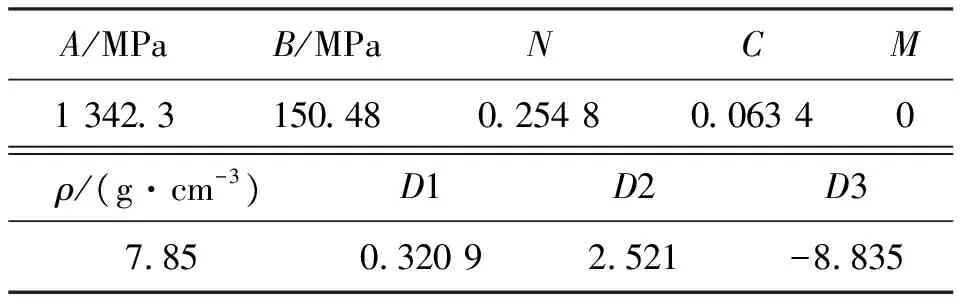

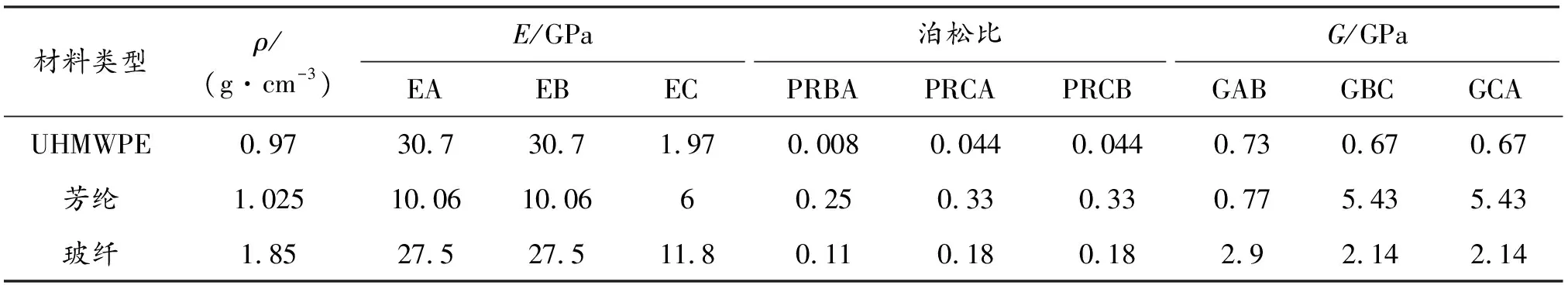

由材料试验得到子弹和6252防弹钢主要参数如表1、表2所示。UHMWPE、芳纶、玻纤的力学参数如表3所示。

表1 子弹的材料参数

表2 6252防弹钢的材料参数

表3 纤维复合靶板的力学参数

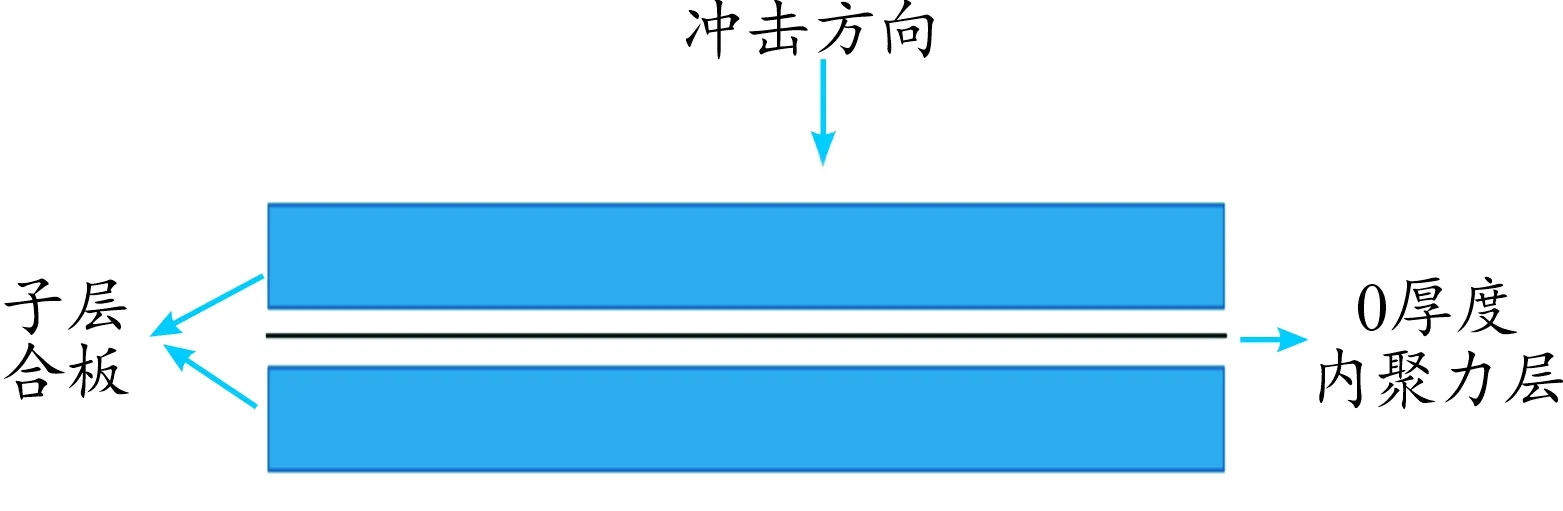

除此之外,纤维复合材料间通过粘结连接接触分离,以捕获层间基质行为(见图2)。这种连接方法使用0厚度的内聚力单元来表示。在层合板中的每个分层之间插入内聚力单元,模拟分层之间的粘结力。内聚力单元的材料模型为*MAT_138号(*MAT_COHESIVE_MIXED_MODE),需要共节点。

图2 内聚力粘结连接原理示意图

对靶板的边缘进行全自由度的约束,对称面约束它的向运动,和向的转动。子弹赋予向833 m/s的速度。各层靶板之间的接触设置为自接触(*Automatic Surface-to-surface contact)。

2.3 模型验证

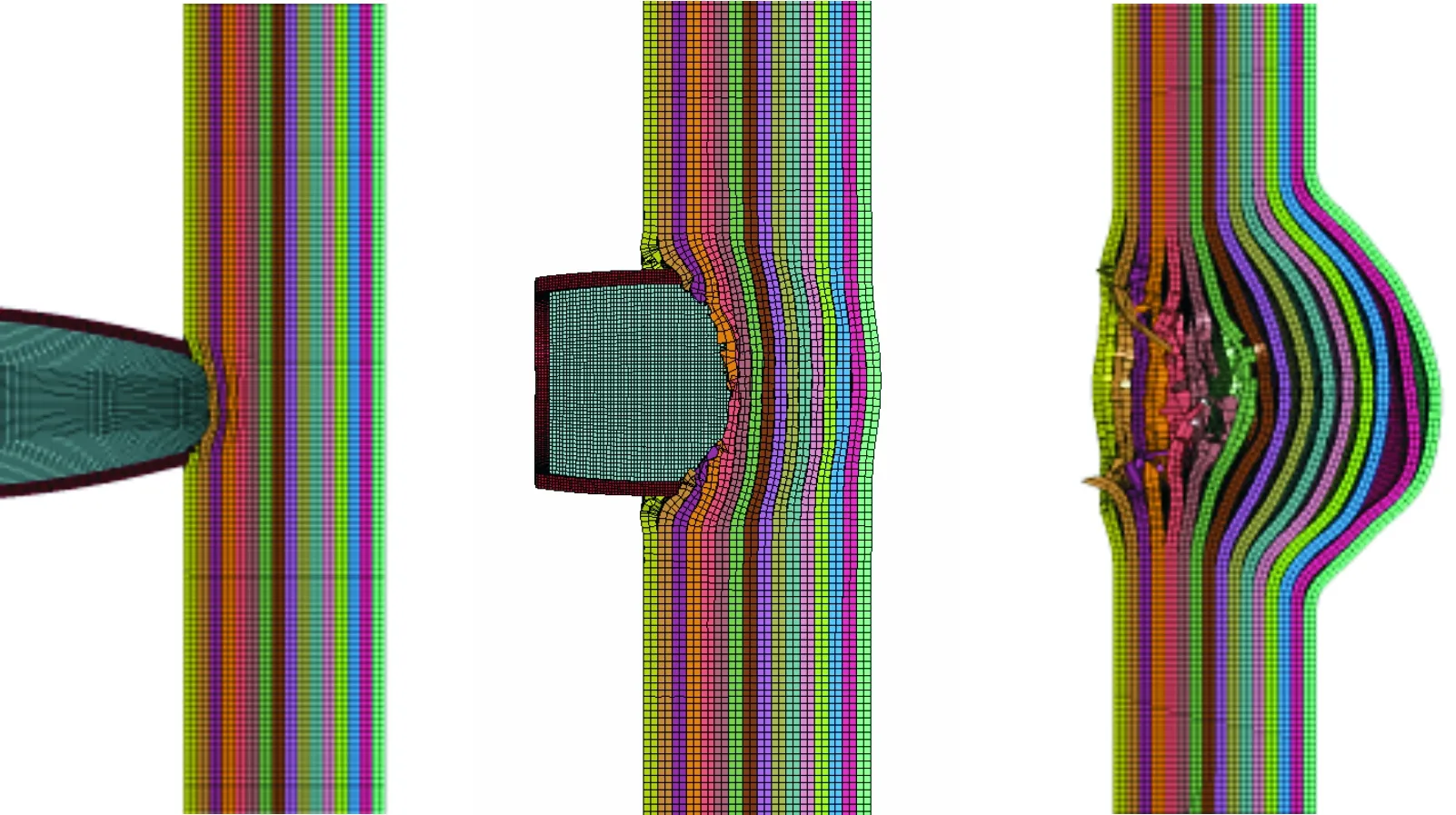

为验证仿真分析的准确性,对东风某车型的车身装甲材料进行了实弹试验。试验用弹为7.62 mm×51 M80,弹头实际质量为9.29 g,实测稳定速度为823~843 m/s,弹头标准质量为9.5 g,子弹标准速度为(833±20) m/s。试验及仿真结果如图3所示。

根据仿真结果,M80子弹以855.5 m/s的速度侵彻靶板时,钢板穿透,开孔直径为8.1 mm,复合板开孔直径为9.36 mm,侵蚀深度为9.54 mm。靶场试验结果为钢板开孔直径8.93 mm,复合板的开孔直径9.87 mm,侵蚀深度10.33 mm。仿真结果与试验结果相接近,除此之外,仿真的弹坑形状以及复合板的层间分裂情况与真实试验结果相似,表明仿真所用的模型可以反映实际需要。

图3 弹坑的试验及仿真结果

3 侵彻靶板原理及仿真结果分析

3.1 侵彻靶板原理

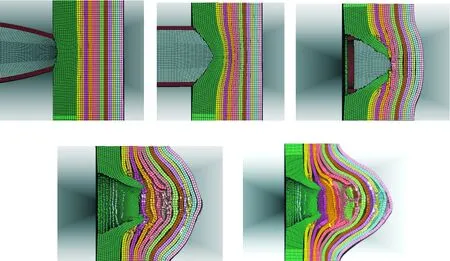

纯纤维材料的抗剪切性能不理想,而在面对尖头弹的威胁时,它们受到的主要是剪切破坏,所以它们在该条件下的防弹性能较差,需要较厚的纤维靶板才能达到防护效果。子弹侵彻的原理由前期的剪切破坏,中期弹头磨损后的拉伸与剪切混合破坏到最后子弹的动能被消耗殆尽3个步骤组成,如图4所示。

图4 子弹侵彻过程1示意图

在子弹侵彻钢基纤维复合靶板时,首先面对的是防弹钢,子弹与防弹钢面板已经发生接触并产生瞬间冲击压应力,防弹钢面板表面被挤压,弹头完成对面板的冲击开坑过程,同时弹头开始被钝粗,覆铜开始破裂,露出铅芯;之后铅芯冲击防弹钢板,弹体侵彻方向中心部分钢板开始碎裂,背板UHMWPE开始拉伸变形,并挤压后层;铅芯穿透钢板后,钢板的碎屑与子弹同时作用于UHMWPE板,导致UHMWPE板同时发生剪切破坏和拉伸破坏,UHMWPE板开始发生层间分裂破坏;最后子弹的动能被消耗殆尽,子弹已无侵彻力(见图5)。

图5 子弹侵彻过程2示意图

3.2 纤维复合材料靶板的仿真结果分析

为研究复合材料种类和组合形式对防弹性能的影响,控制靶板厚度和子弹速度等条件不变,以靶板的损伤和系统吸收的内能为评价指标。

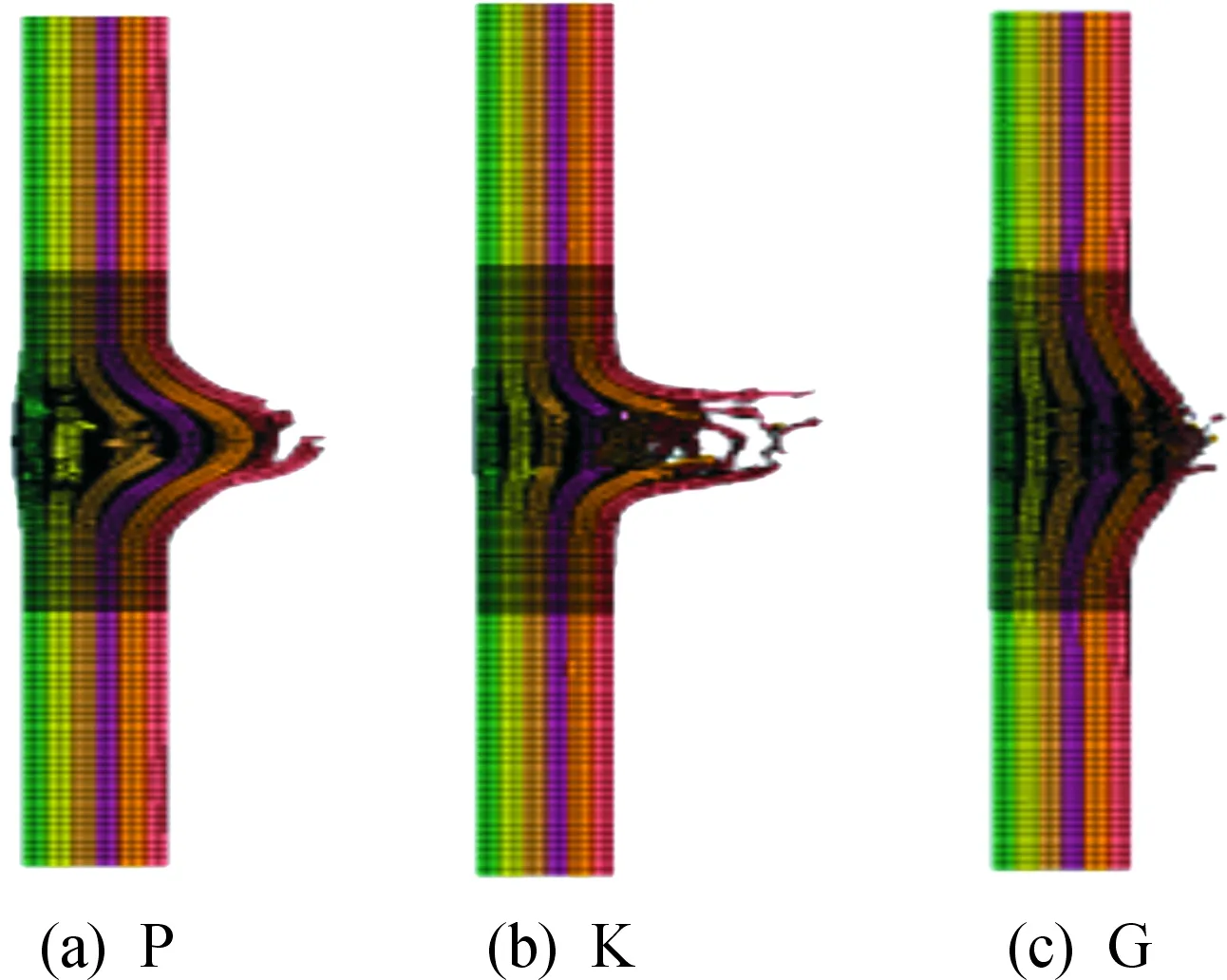

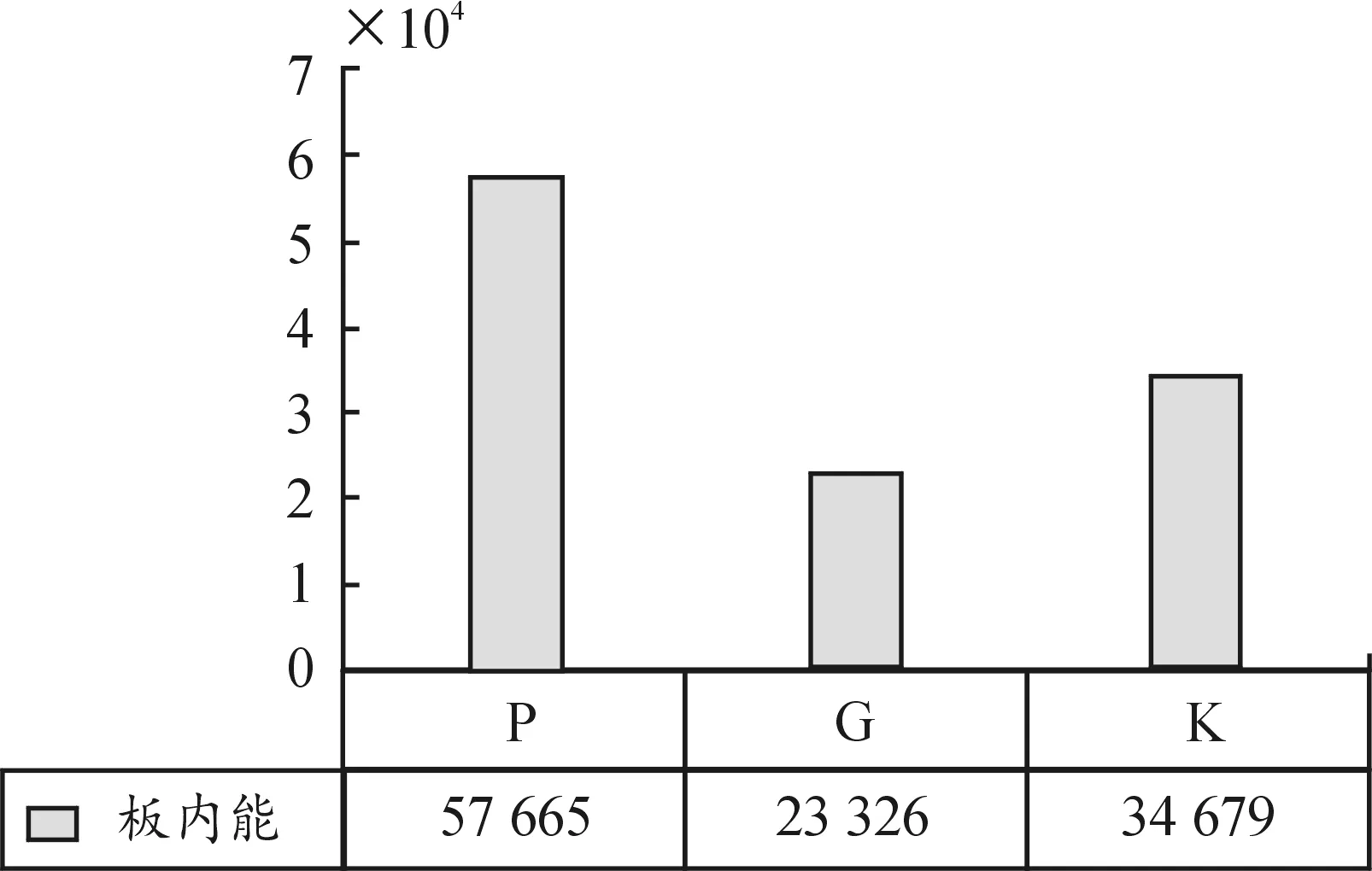

UHMWPE纤维、芳纶纤维和玻纤在100 m处被M80子弹侵彻的仿真结果如图6所示。图7是3种靶板系统吸收的内能。通过分析靶板损伤和能量吸收图,UHMWPE纤维和芳纶的损伤形式相似,但前者的变形小于后者,防弹性能更好。玻纤的硬度较高,变形不大,但是性脆,断裂破坏大,会被直接穿透,不适合直接用作防弹材料。

图6 单一纤维复合材料仿真结果示意图(P为UHMWPE,K为芳纶,G为玻纤)

图7 系统吸收的内能直方图

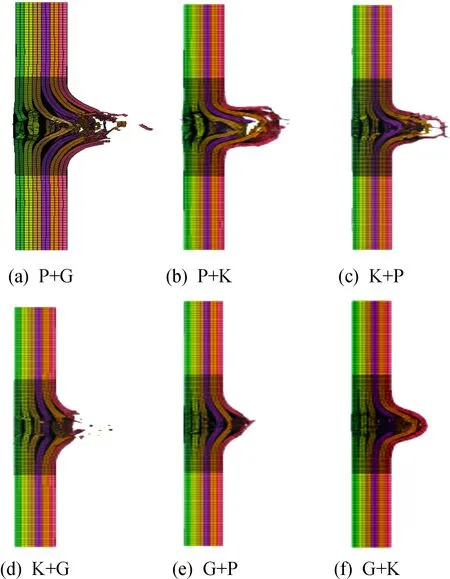

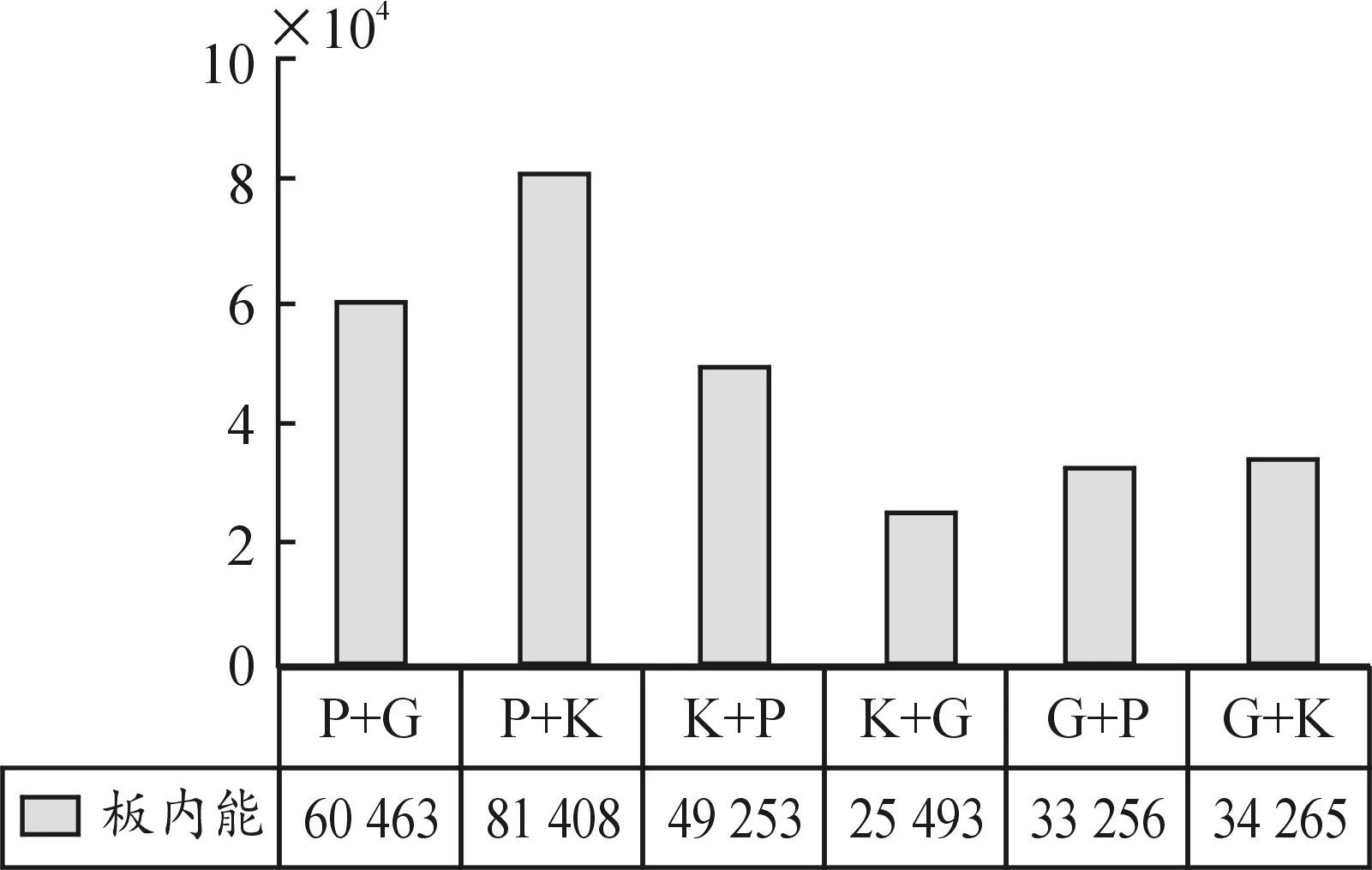

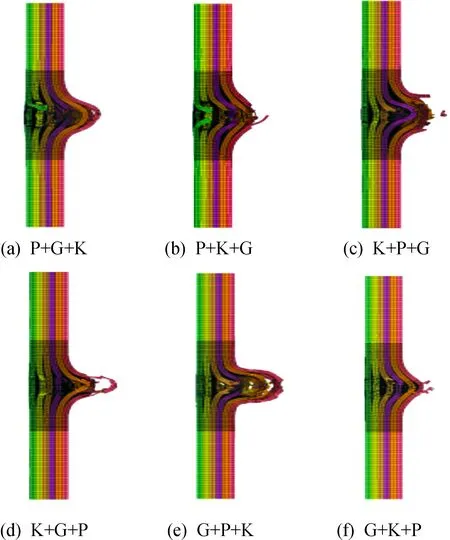

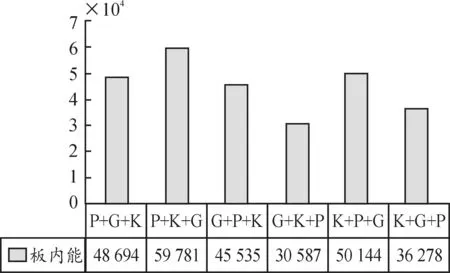

UHMWPE纤维、芳纶纤维和玻纤两两组合的6种的靶板在100 m处被M80子弹侵彻的仿真结果如图8所示。图9是6种靶板系统吸收的内能。

图8 2种纤维复合材料仿真结果示意图

图9 系统吸收的内能直方图

通过分析靶板损伤和能量吸收图,UHMWPE纤维作为迎弹面时的防护性能要优于其他组合,并且与芳纶的组合性能最好。而当玻纤作为迎弹面时,混合纤维的防弹性能要比单一纤维的UHMWPE和芳纶更差,但是与玻纤复合可以减小背部的变形。

UHMWPE纤维、芳纶纤维和玻纤三者之间不同顺序组合的6种的靶板在100 m处被M80子弹侵彻的仿真结果如图10所示。图11是6种靶板系统吸收的内能。通过分析靶板损伤和能量吸收图,结果与2种材料复合时类似,UHMWPE纤维作为面板,芳纶作为中间层,玻纤作为背板的组合形式的防弹性能最好,但是3种纤维的任何组合的防弹性能都比UHMWPE与芳纶的组合差。

图10 3种纤维复合材料仿真结果示意图

图11 系统吸收的内能直方图

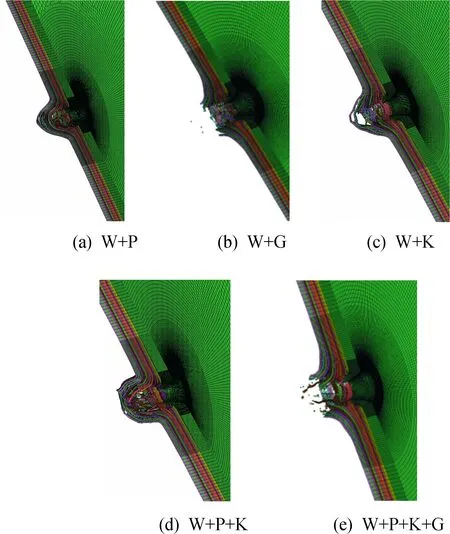

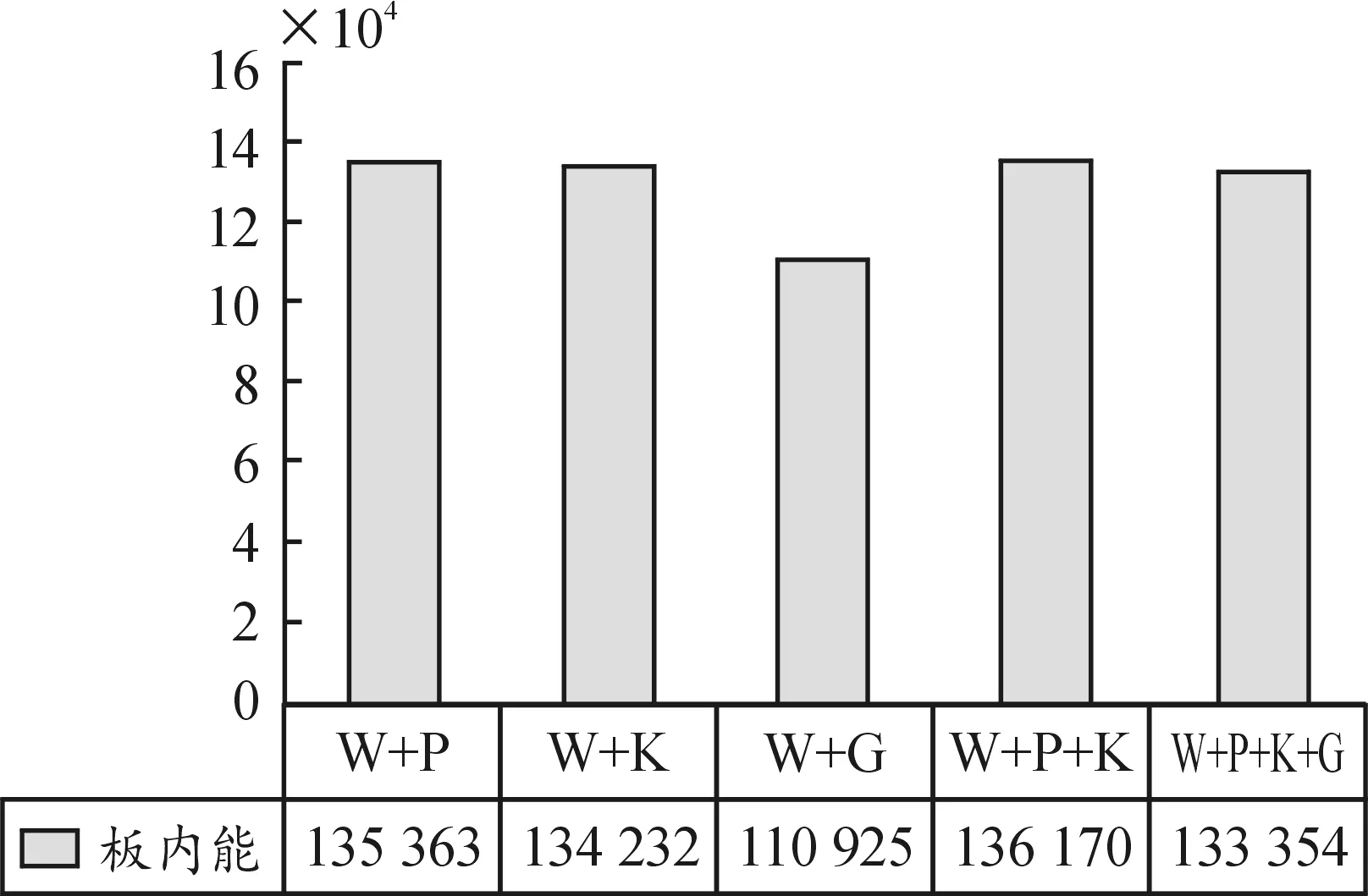

3.3 钢基纤维复合靶板的仿真结果分析

纤维复合材料在正常情况下不能直接用于车身的防护装甲,这是由于纤维复合材料无法对车身起到支撑作用,所以需要在外层是防弹钢的基础上将纤维复合材料作为防弹内衬。防弹钢与不同纤维材料的复合靶板的仿真结果如图12所示,图13是靶板吸收的内能。

图12 钢基纤维复合靶板的仿真结果示意图(W是防弹钢)

图13 系统吸收的内能直方图

通过分析靶板损伤和能量吸收图,当UHMWPE、芳纶和它们的复合材料作为内衬材料时,靶板防住了子弹。而同样厚度的玻纤作为内衬时,靶板被子弹穿透。并且UHMWPE与芳纶的复合靶板的变形最小,吸能最多,防弹性能最好。但是这几种方案的系统吸收的内能相差不大,这是由于此时大多内能都是防弹钢吸收的。

3.4 UHMWPE的厚度对防弹钢性能的影响

正常而言,对于装甲的厚度的增加,整个装甲系统的防弹性能是必然提升的。但是对于各个子系统而言,单个子系统厚度的增加,是否会影响到其他子系统,如何影响还有待研究。因此,为了研究内衬装甲的厚度如何影响防弹钢的性能,以提升整个装甲系统防弹性能,控制防弹钢的厚度与其他条件不变,使UHMWPE的厚度呈梯度变化,结果如下。

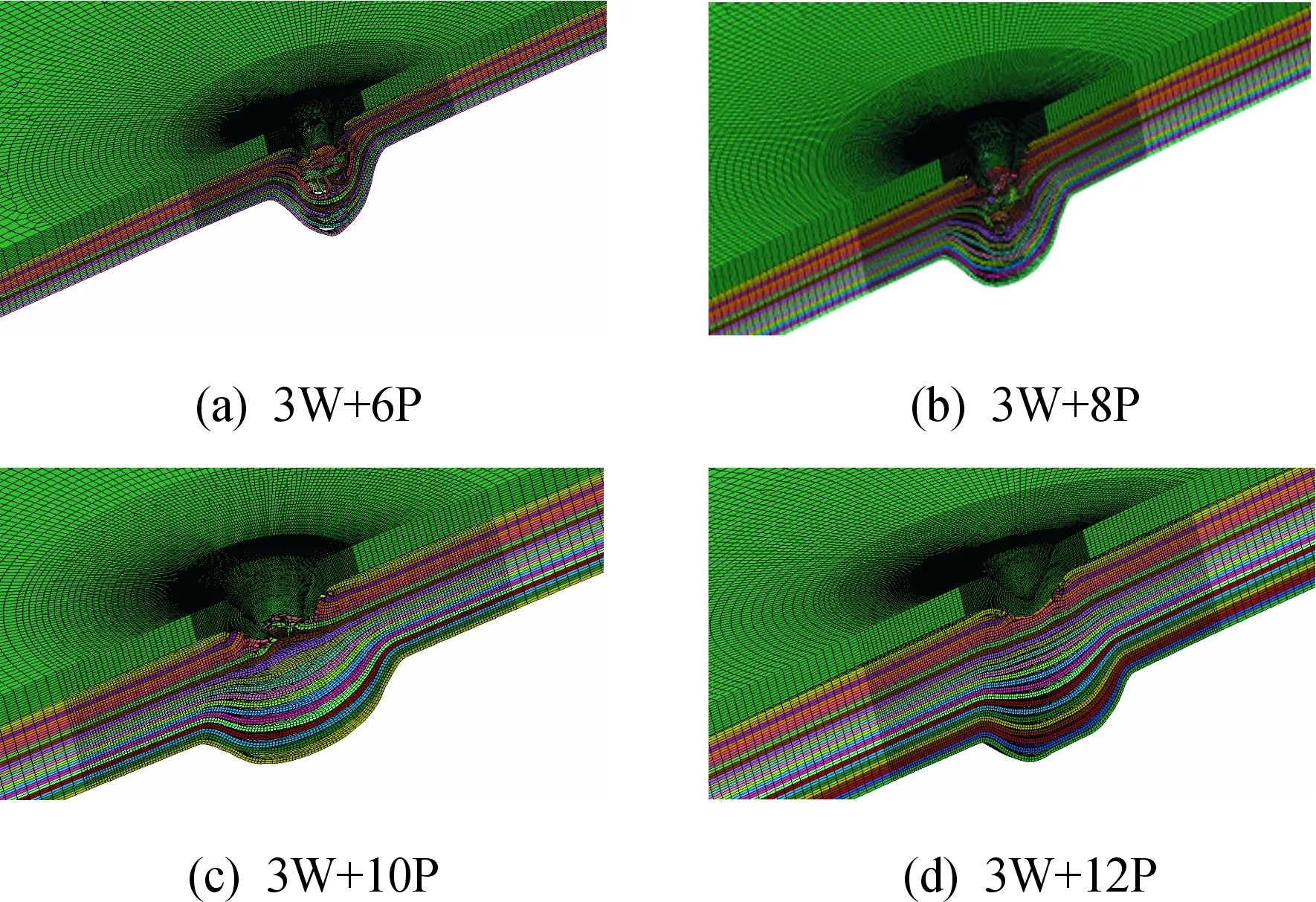

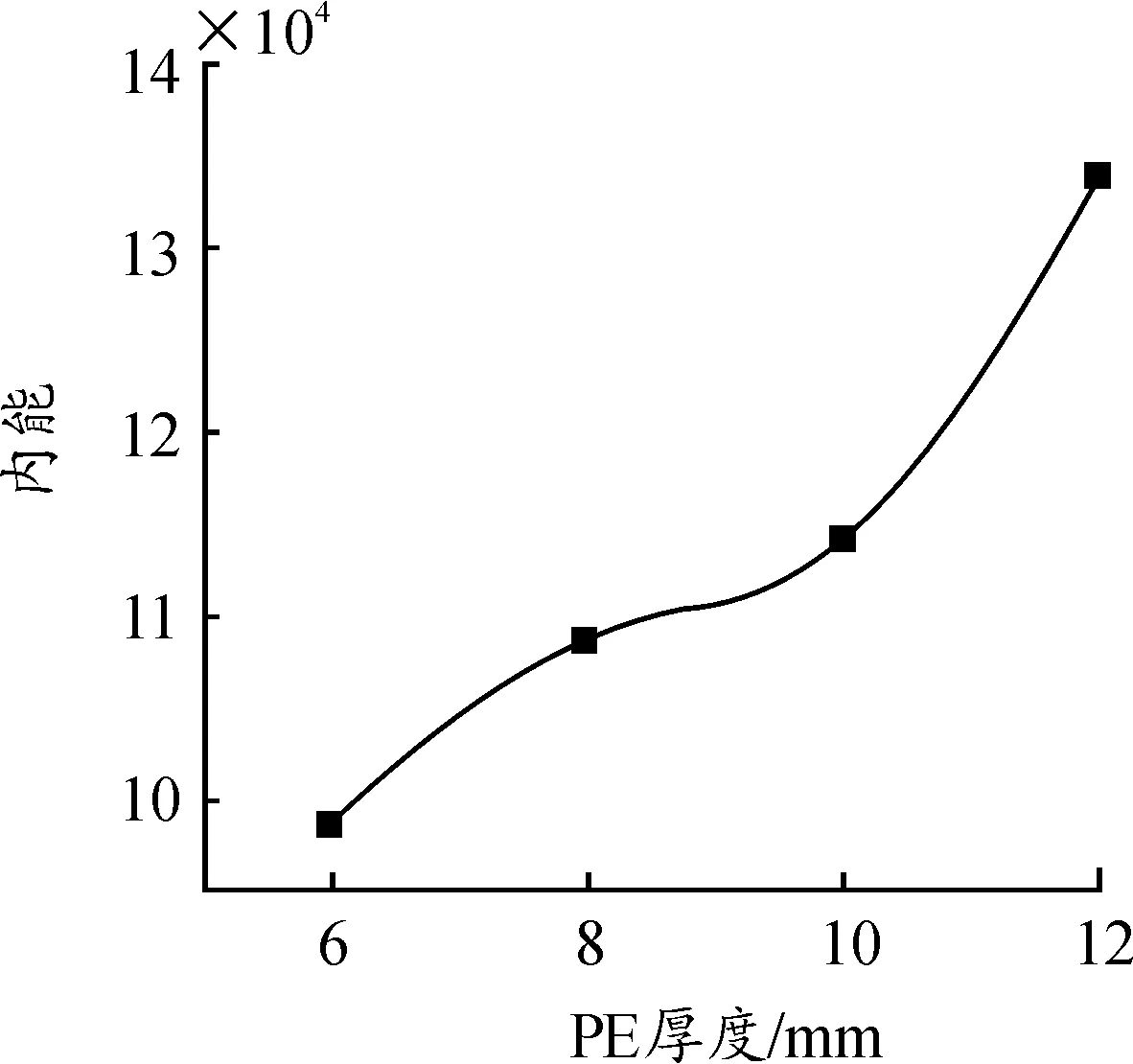

仿真结果和系统吸收的内能与厚度关系曲线如图14、图15所示。通过靶板损伤可知,当UHMWPE的厚度呈梯度增加时,靶板的变形量逐渐减小,钢板的损伤也减小,子弹穿透钢板时的剩余速度也减小。当UHMWPE厚度增加到一定值时,子弹已经无法穿透防弹钢面板,而内衬装甲只有背面发生部分层间分裂。由此可知,当UHMWPE的厚度增加时,不仅只有整个系统的防弹性能的提升,作为子系统的防弹钢的防弹性能也得到了提升。

这是由于UHMWPE作为内衬装甲不仅起到了防弹的作用,还对外层的防弹钢起到了支撑作用。当子弹作用于防弹钢时,所产生的应力波使防弹钢的背部发生变形,变形部位挤压UHMWPE,而UHMWPE越厚,UHMWPE的整体强度就越高,因此防弹钢背部的变形对它的挤压变形就越小,进而使得子弹压入防弹钢的过程更加艰难。所以内衬装甲厚度的增加不仅可以提高整个系统的性能,也可以提高子系统防弹钢的防弹性能。通过内能与厚度曲线可以看出,它们不是成线性关系,它存在一个临界点,在此之前内能与厚度成凸函数曲线,之后成凹函数曲线。因此,UHMWPE厚度的选择应在临界之后较好。

图14 不同厚度UHMWPE复合靶板的仿真结果示意图(3W+6P表示3 mm防弹钢+6 mm UHMWPE)

图15 系统吸收的内能与厚度的关系曲线

3.5 防弹钢与复合材料的连接方法对防弹性能的影响

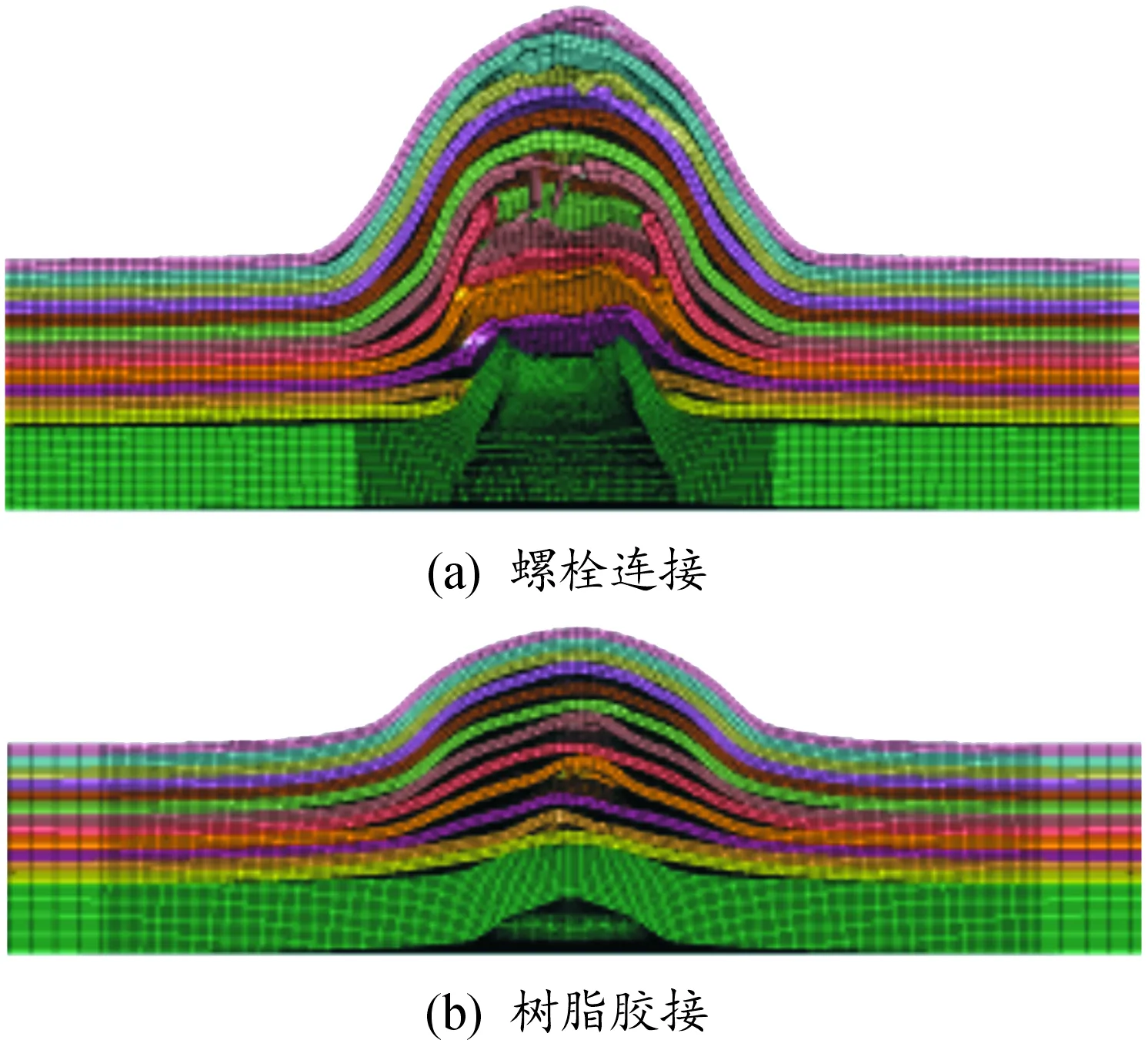

根据防弹钢与纤维复合材料的连接方法的不同,整个装甲系统的防弹性能也存在着一定的差异。通过分析用螺栓连接和树脂胶接的2种连接方法的仿真结果(见图16),发现通过树脂胶接的连接方式的防弹性能要优于螺栓连接。但是胶接的方式的缺点在于对于某些形状复杂的零部件难以制造,仅适用于车门等规则的部位;而螺栓连接的方式却可以根据形状的不同进行裁剪之后进行连接,适用于其他形状复杂的部位。因此,在整个车辆装甲系统中,这2种连接方法应该联合使用。

图16 不同连接方法的仿真结果示意图

4 结论

本文建立了子弹侵彻靶板模型,基于钢基纤维复合材料防弹性能,对内衬材料种类及厚度对装甲系统防弹性能的影响进行了研究。主要结论如下:

1) UHMWPE、芳纶和玻纤的所有组合之中,防弹性能最好的是UHMWPE。此外,当玻纤作为迎弹面时,混合纤维的防弹性能要比单一纤维的UHMWPE和芳纶更差;

2) 作为内衬装甲的UHMWPE对前面的防弹钢起支撑作用。当UHMWPE的厚度增加时,整个防弹装甲系统的防护能力提升,子系统的防弹钢的防护能力也得到提升;

3) 根据吸收的内能与厚度曲线可知,防弹装甲系统的防护能与内衬装甲的厚度不成线性关系,相互之间存在一个临界点,内衬装甲的厚度选择临界点之后更好;

4) 钢/UHMWPE复合装甲的防弹性能,胶接比螺栓连接的防弹性能更好,对于形状复杂的部件,螺栓连接更好。