土壤固化剂在铁路路基地基处理中的应用探讨

2022-06-03姚昊宇中铁二院工程集团有限责任公司四川成都610036

姚昊宇(中铁二院工程集团有限责任公司,四川 成都 610036)

0 引言

随着国家科技、经济的迅速发展,以石灰、水泥、粉煤灰、碎石等材料传统的铁路路基处理方法已经不能满足新时代对铁路路基的更高要求。且这种传统材料需要消耗大量资源、能源等,经济效益不突出,还容易造成污染。针对铁路路基的处理中,水泥、石灰及粉煤灰固化土存在的缺陷,探求一种能改善土壤水稳性,增加强度、降低干缩性的同时又节能环保的土壤处理方式是道路建设发展的必然趋势。土壤固化剂就为人们提供了这样一种经济又而有效的固化土壤的方法。

1 土壤固化剂特点及其在铁路路基地基处理中的应用优势

1.1 土壤固化剂特点

土壤固化剂的技术先进,能缩短工期,降低资金成本投入,还可以有效保护周围生态环境。土壤固化剂的应用可以代替石灰等传统的、对环境污染严重的材料,从而达到了保护植被、降低CO2排放量的效果,这也使得此项技术的经济性、环保性得到了突出体现[1]。

1.2 土壤固化剂在铁路路基地基处理中的具体应用优势

1.2.1 可缩短工期

与传统的路基处理方式相比较,土壤固化剂的应用可以使路面基层施工工期缩短50%左右。

1.2.2 可节约资金成本

土壤固化剂原料造价较低,再加上处理施工中会依然是以当地土壤为主要原料,进而明显降低施工成本,一般可节约成本40%~50%。

1.2.3 节能环保

土壤固化剂最为主要的优势是节能环保,其与传统的路面基层材料存在明显差异,在施工过程中对周围生态环境的破坏几乎为零。

1.2.4 施工流程简单

土壤固化剂与土壤的和易性良好,一旦与土壤结合之后,很容易开展接下来的压实操作,便于施工。

所应用的施工机械设备与以往的路基施工设备基本相同,并明显缩减了劳动力[2]。

1.2.5 冷冻稳定性好

经过长期实践表明,土壤固化剂具有良好的冷冻稳定性,可以结合季节性温度特征使用,并且我国在此方面的技术研究已经达到世界先进水平。

2 土壤固化剂在铁路路基地基处理中的应用实例分析

2.1 工程概况

以Z市市内某新建铁路路段为例,线路全长9.1 km。在进行道路结构设计时,确定以40 cm煤矸石及20 cm级配碎石为原料。在工程正式建设施工之前,由于原材供应不足,导致其价格在短时间内快速上涨。如果依然按照原设计方案进行原料采购,势必会超出原有工程预算,从而影响工程经济效益。因此,决定将原有路基结构改为固化土底层基底+固化层基层。

2.2 固化土混合料配合比设计分析

本工程固化土混合料配比工作严格按照2007年发布的《土壤固化剂应用技术导则》中的各项规定开展,在满足无侧限抗压强度标准要求的基础上,结合现场实际施工需求确定了固化剂与水泥掺量。

2.2.1 原材料准备

(1)水泥。本工程选择了42.5硅酸盐水泥,将初凝时间设定为150 min,终凝时间设定为200 min,其抗压强度为26.0 MPa。经检测,本工程所选用的水泥材料属合格品。(2)土壤固化剂[3]。本次选用TK-G离子型液体土壤固化剂,以2015年发布的《土壤固化外加剂》为标准对其性能进行检测,确定本次所需用的土壤固化剂无侧限抗压强度比为140.1%,水稳系数比为116.9%,均符合文件标准。

2.2.2 含水率及干密度检测

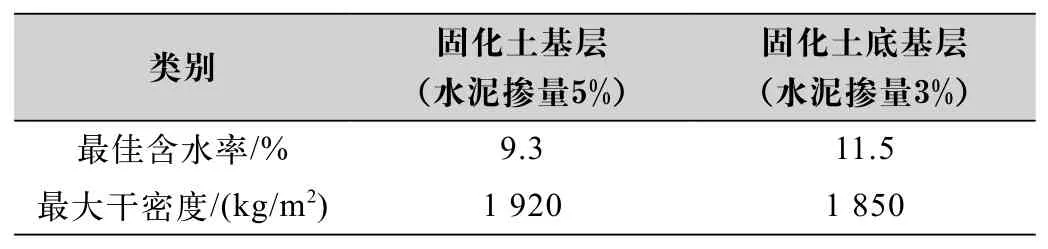

在对土壤固化剂进行选择以及使用时,要严格按照2009年发布的《公路工程无机结合料稳定材料试验规程》的各项标准来对其物理性质进行检测。经检测,确定固化土基层以及固化土底基层的含水率、干密度如表1所示。

表1 固化土基层、底基层最佳含水率及最大干密度

2.2.3 工程路段路基结构设计

根据2012年发布的《城市道路工程设计规范》来对固化土路基结构设计路段进行严格要求,保证其在满足文件中各项设计要求的基础上,对技术经济性进行比较,要尽可能减少固化土施工过程中材料采购以及运输频率。并且,控制运输距离,秉持就地取材原则,以隧道中挖掘出的土壤、碎石作为原材料,确定施工段固化土路基结构以及厚度,在厚度方面,依然以之前的设计方案为准,确定其路基结构厚度为40 mm+20 mm=60 mm,从下到上的路基结构依次为路床(150 mm)+固化土底基层(150 mm)+固化土基层(250 mm)+碎石层(50 mm)。

2.3 无侧限抗压强度、水稳系数试验方法及结果分析

2.3.1 试验方法

按照《公路路面基层施工技术规范》中的试验规程要求来制作固化土基层及地基层无限抗压强度试件。当试件成型后,设定其压实度为96%,以最佳含水率(固化土基层9.3%、固化土底基层11.5%)及最大干密度(固化土基层1 920 kg/m2、固化土底基层1 850 kg/m2)为依据称取试件,将其装入50×50 mm的试模中,加压成型,脱模得到试件。在进行测试试件养护时,应用标准养护与水养护相结合的方式。固化土基层和底基层中的土壤固化剂掺量分别是0.016%、0.014%,而固化剂也同样应用外掺的形式加入,具体产量取决于固化土混合料总重量。试件标准养护6 d之后,未添加土壤固化剂的固化土基层平均强度为2.10 MPa,固化土基底层的平均强度为2.02 MPa。添加土壤固化剂的混合料养护方式与无侧限抗压强度试验结果如表2所示。

表2 固化土混合料试件养护与无侧限抗压强度试验结果明示

2.3.2 试验结果分析

经过综合对比,无论是固化土基层还是固化土底基层混合料,应用标准养护6 d的养护方式,其综合养护效果最为理想,可以使无侧限抗压强度得到有效提升,而水稳系数基本保持不变。由此表明,水泥与土壤固化剂掺量可以进一步增大固化土基层混合料的无限抗压强度以及水稳定性,将其应用到铁路路基结构处理中发挥了预想作用。

2.3.3 铁路路基地基处理中的土壤固化剂应用流程分析

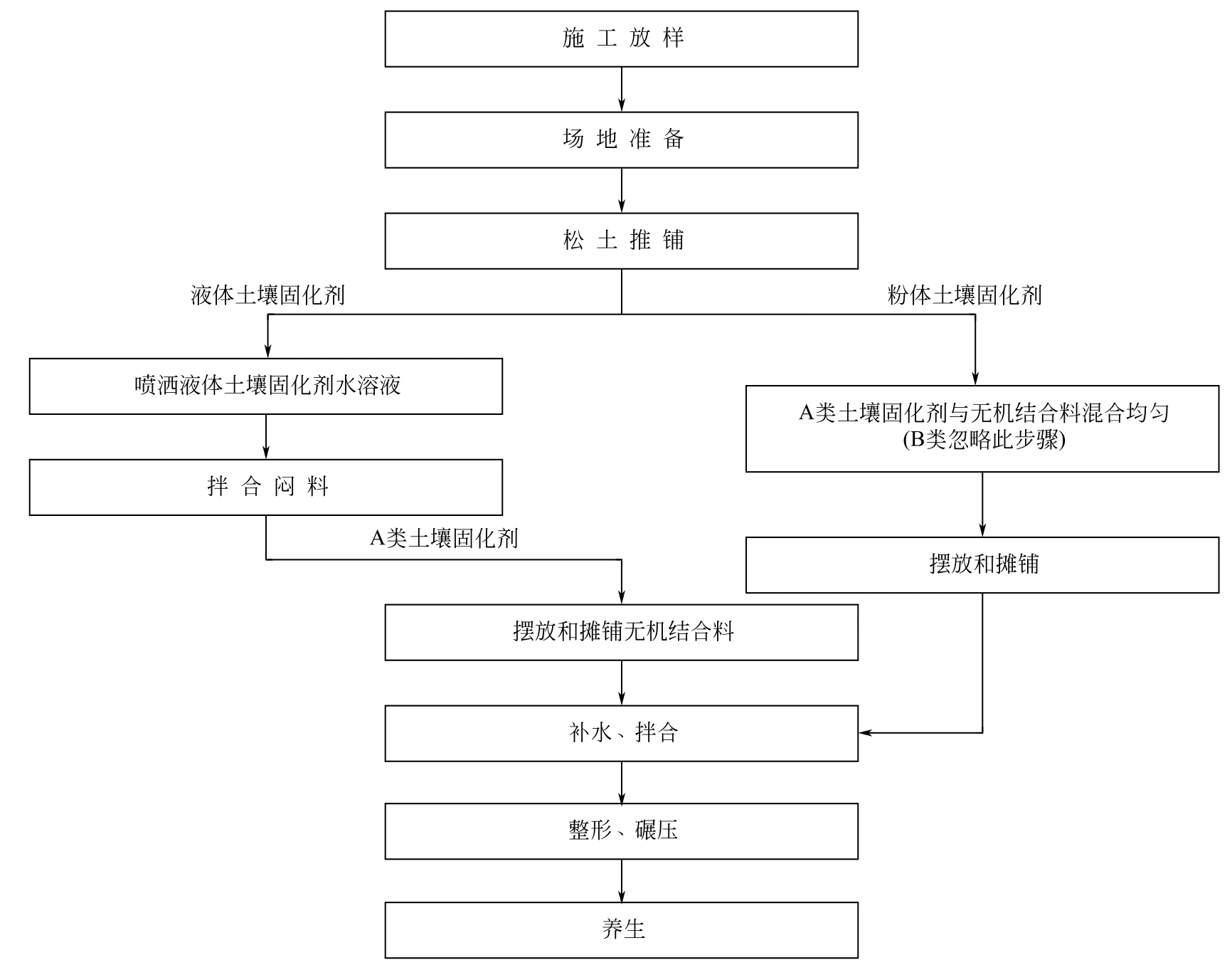

本次分析尝试以集中厂拌法为标准,对土壤固化剂在铁路路基地基处理中的应用流程进行了分析(如图1所示),对重点环节进行了文字阐述。

图1 土壤固化剂在铁路路基地基中的应用流程图

2.3.4 施工准备环节

在进行地基处理时,应该在处理范围外挖设专门的排水沟。同时,还应该使用测量仪精准测出地基处理范围,应该间隔10~20 m设定地基位置,并且周围设置中、边桩,保证其距离适当。按照测量放样的位置来进行基底高程设计,并且按照相关标准规定开展核查、核查验收工作。在进行代表性土样选取时,应该对固化剂的掺量比例进行确定,最终选择最为科学的配合比。

2.3.5 备土、整平

按照设计图纸要求,其中的备土、整平环节非常重要,需要根据图纸要求确定本次工程所需要的土方总量,然后将其应用到土方施工中,按照预先设定好的高度、宽度来确定接下来的施工环节。在进行土方整平处理操作时,应该掌握其中的要点环节,通过人工与机械相结合的方式确定平整处理方法,从而为后续施工工作开展奠定基础。

2.3.6 固化剂的喷洒与拌和

在对土壤固化剂进行应用时,应该对应用方式进行明确,要选择具有代表性的区域来对当前土壤中的含水量进行计算、分析,从而确定施工作业过程中所需要的补水重量,在对这一总量进行设定时,通常会将其控制在2%左右。当确定测试结果之后,应该对区域内的土方体系、土壤固化剂掺入量等数据进行确定,选择压力式洒水车进行洒水操作,保证喷洒均匀。当喷洒完成之后,应该应用拌合设备来对原料进行均匀拌和,最终用平地机处理平整。

2.3.7 闷料

闷料是土壤固化剂施工中非常重要的环节之一,在开展这一环节工作时,应该先保证混合料搅拌均匀。在闷料过程中,应该根据地基处理实际需求对闷料时间进行确定,通常要将其闷料时间设定在6 h以上,而粘性土闷料应该在10 h以上。

2.3.8 碾压

碾压操作主要是根据具体施工情况制定并且执行相应的碾压计划,根据工程情况选择18~25 t的重型压路机。碾压时要从低到高、先静后振,从而保证碾压操作的规范性,还要保证碾压所产生的轮迹重叠宽度与规范要求相符合。同时,在整个碾压过程中,应该保证碾压速度始终处于匀速状态。

2.4 施工效果

当完成试验段的施工之后,要对其施工成果的后期使用情况进行持续性观测,在试验路段施工完成12 h后,可以通行40 t以内的装载车辆,并且不会留下辙痕。试验路段投入试用1 a之后,使用情况良好,施工单位检测、维修次数大幅度减少,与传统路基结构施工方式进行比较,体现出了经济性、环保性。从综合回弹模量、CBR试验还是回弹弯沉均有显著改善,7 d无侧限抗压强度增加15%~40%;综合回弹模量较传统固化土提高100%~200%;CBR值提高240%~280%;弯沉降低50%~80%;在浸水条件下,固化土强度衰减速度较传统方法降低57%~89%。

2.5 经济效益分析

采用固化剂的方案可比传统方案节省费用,综合造价可节省8.0%~26.4%,对比结果如表3所示。

表3 使用土壤固化剂与传统结构造价对比表

2.6 社会效益

由于路基处理层耐久性提高,避免了传统石灰土强度随着地下水的侵入降低而造成的道路重复改造,石灰及水泥的用量大大减少也节省了社会能源。同时也降低了对工程环境的污染,这无论从环保还是能源等方面都具有显著的社会效益。

3 结语

该项工程采用土壤固化剂固化土处理技术,较传统工艺难度增加不多,但充分考虑了传统石灰土强度衰竭的弊端,大大提高了路基强度及水稳定性。通过实地对比,结果表明土壤固化剂固化土效果较石灰土强度有很大提高,弯沉值大大降低,CBR值大大提高,水稳性得到很好的改善,可作为铁路路基处理层或底基层,可降低综合造价,每平方米降低造价12元,具有显著的效果。