碳五烷烃的分离工艺流程模拟与优化设计

2022-06-03王潇王治红

王潇,王治红

(西南石油大学 化学化工学院,四川 成都 610500)

0 引言

碳五馏分是指石油或其他重质原料在裂解制乙烯过程中形成的副产物,含5个碳原子的沸点接近的烃类混合物[1-3],其组成中有多种组分是比较重要的化工原料。而其中碳五烷烃组分中的异戊烷、正戊烷和环戊烷在燃料和化工基础原料方面有很高的利用价值,目前对其混合物主要采用的精馏方式进行分离。李茂军等[4]对碳五分离中操作压力参数对塔的热负荷影响进行模拟分析,张冬梅等[5]、王勃等[6]、潘旭明等[7]对碳五烷烃中出现的某一种主要产品所涉及的塔进行模拟分析。文章通过Aspen Plus软件[8]对碳五烷烃分离过程进行模拟研究,拟定初始生产方案,再通过参数优化确定最终生产方案,对实际生产能起到一定指导作用。

1 分离装置设计基础

1.1 装置规模

装置设计为连续操作,选用乙烯裂解气两段加氢后的碳五烷烃为原料,设计处理碳五烷烃7.5万吨/年,装置操作按8 000 h/a计,操作弹性60%~110%。

1.2 碳五烷烃原料组成及分离要求

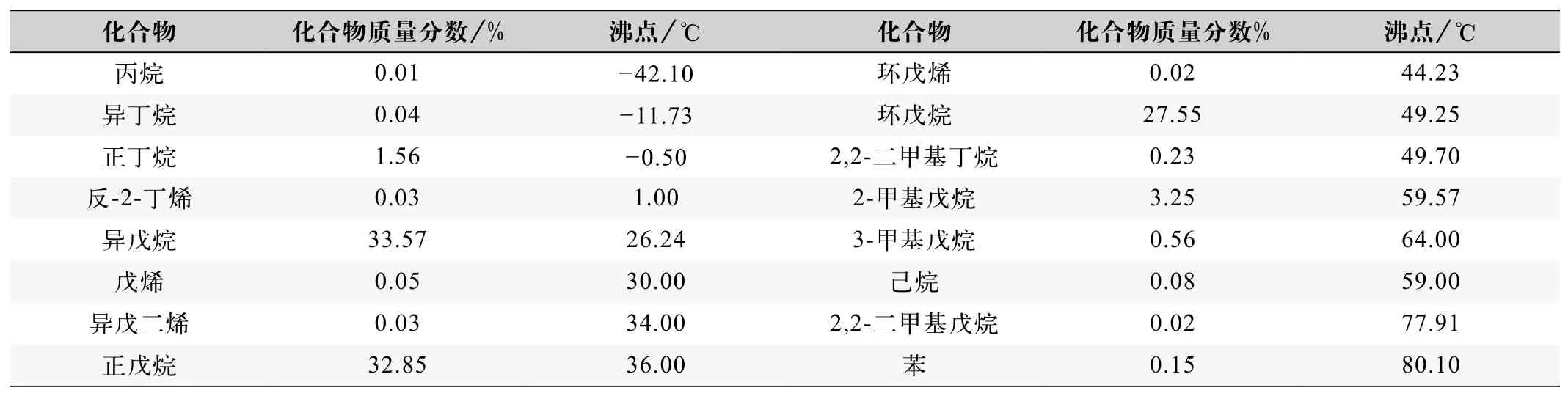

碳五烷烃原料组分如表1所示。

表1 碳五烷烃原料组成

经该装置分离后,要求主要产品异戊烷质量分数≥99.5%,正戊烷质量分数≥99.5%,环戊烷质量分数≥95%,其余组分作为燃料气和轻油,燃料气中要求其碳五质量分数低于3%。

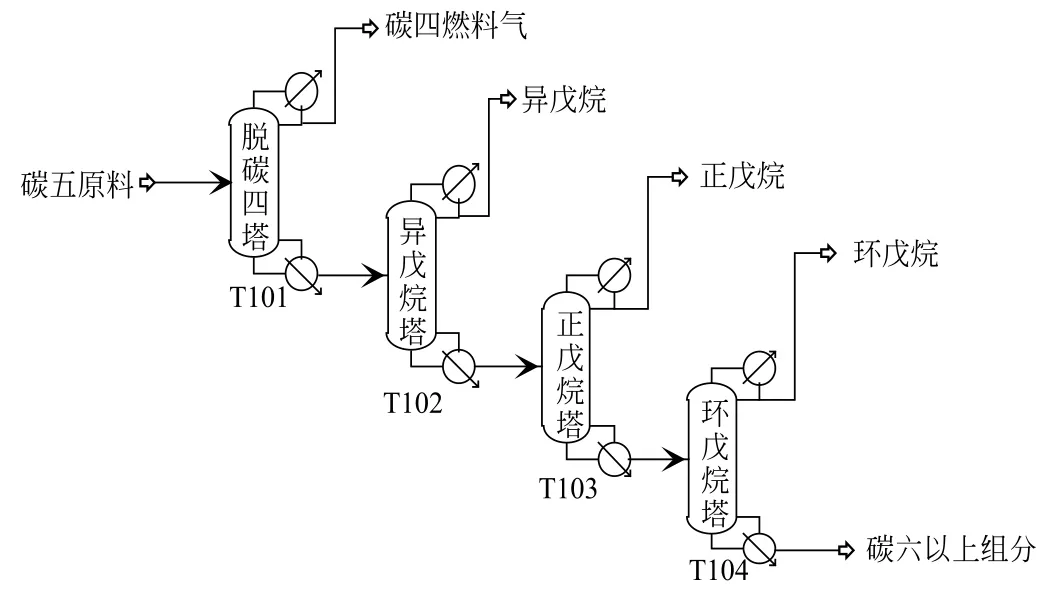

1.3 分离初始方案设计

根据主要产品的含量及沸点差异,对原料中各主要组分按沸点由低到高的顺序进行切割,根据四种主要产品的分离要求,初步拟定采用四个精馏塔进行分离,依次为脱碳四塔、异戊烷塔、正戊烷塔和环戊烷塔。碳五烷烃分离模拟流程图如图1所示。

图1 碳五烷烃分离模拟流程图

2 参数计算与优化

2.1 塔初值的模拟计算

根据装置设计要求,用DSTWU和RadFrac模型对各塔进行了简捷设计和严格模拟,模拟时选用WILSON方法。

T101塔顶组分以正丁烷为轻关键组分,异戊烷为重关键组分,设计规定塔顶正丁烷的质量分数为93%,T102塔顶组分以异戊烷为轻关键组分,正戊烷为重关键组分,设计规定异戊烷的回收率达99.8%,T103塔顶组分以正戊烷为轻关键组分,环戊烷为重关键组分,设计规定正戊烷回收率达98.5%,T104塔顶组分以环戊烷为轻关键组分,2-甲基戊烷为重关键组分,设计规定环戊烷回收率在99%以上。简捷设计模拟计算结果如表2所示。初步满足各组分的分离要求。

表2 精馏塔简捷设计模拟结果

将简捷模拟计算出来的参数应用于塔的严格核算中,模拟的数据结果如表3所示。

表3 精馏塔严格核算结果

通过计算分析,T101塔顶碳五组分的质量分数为2.2%,T102塔顶异戊烷的质量分数99.5%,T103塔顶正戊烷的质量分数99.7%,T104塔顶环戊烷的质量分数97.3%,基本达到设计要求。

2.2 理论板与进料位置的优化

将简捷塔计算结果用严格塔核算时,虽然能满足分离要求,但此时的操作参数不一定是最优的。通过严格计算的结果可以看出,T102、T103、T104三个塔所需的热负荷较大,因而塔的公用工程费用主要集中在这三个塔中,在满足同样的质量要求时,尽可能地降低热负荷,理论上提高效益。

塔板数和进料位置关系到塔的分离效果、设备投资费用以及后期建设难易程度,因此对其进行优化设计很重要。以回流比为自变量,塔顶轻组分含量为因变量做设计规定,使用Aspen Plus的灵敏度分析功能研究各塔的理论板数和进料位置对塔负荷的影响,其结果如图2~图7所示。

图2 T102不同进料位置再沸器热负荷随理论板的变化曲线

图7 T104不同进料位置冷凝器热负荷随理论板的变化曲线

从图2可以看出,随着T102理论塔板数的增加,再沸器的热负荷逐渐降低且趋于平缓,但理论板的增加意味着塔的投资费用增加,从再沸器来分析,T102存在最优理论塔板数和最优进料位置。

从图3可以看出,随着T102理论塔板数的增加,冷凝器的热负荷逐渐减少但趋于平缓,但理论板的增加意味着塔的制造费用增加,从冷凝器来分析,T102存在最优理论塔板数和最优进料位置。

从图4可以看出,随着T103理论塔板数的增加,再沸器的热负荷逐渐降低但变化趋势不明显。但理论板的增加意味着塔的制造费用增加,而不同进料位置对再沸器的影响较明显。从再沸器来分析,T103存在最优理论塔板数和最优进料位置。

图4 T103不同进料位置再沸器热负荷随理论板的变化曲线

从图5可以看出,随着T103理论塔板数的增加,冷凝器的热负荷逐渐降低但变化趋势不明显,但理论板的增加意味着塔的制造费用增加,而不同进料位置对于冷凝器的影响较明显,从冷凝器来分析,T103存在最优理论塔板数和最优进料位置。

图5 T103不同进料位置冷凝器热负荷随理论板的变化曲线

从图6可以看出,随着T104理论塔板数的增加,再沸器的热负荷逐渐降低但影响不太大,而不同进料位置对于其热负荷有一定影响,但理论板的增加意味着塔的制造费用增加,从再沸器来分析,T104存在最优理论塔板数和最优进料位置。

图6 T104不同进料位置再沸器热负荷随理论板的变化曲线

从图7可以看出,随着T104理论塔板数的增加,冷凝器的热负荷逐渐降低但影响不太大,而不同进料位置对于其热负荷有一定影响,但理论板的增加意味着塔的制造费用增加,从冷凝器来分析,T104存在最优理论塔板数和最优进料位置。

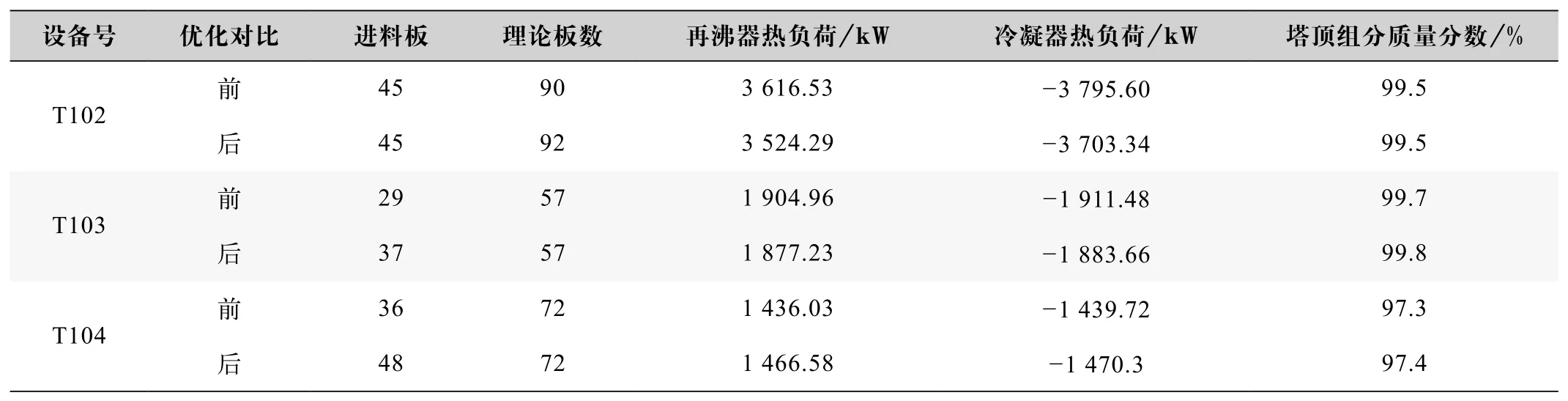

综上,从理论板和进料位置的对塔热负荷的影响来看,在最优理论塔板数及最佳进料料位置的情况下,塔的热负荷减少,整体的操作费用减少,但是考虑增加理论塔板数会造成塔的制造费用增加,为使效益达到更佳。根据计算结果,T102最优理论塔板数可选择92块理论板,进料位置在第45块塔板位置,T103最优理论塔板数可选择57块理论板,进料位置第37块塔板,T104最优理论塔板数可选择72块理论板,进料位置第48块塔板,优化前后三塔的公用工程消耗如表4所示。

从表4可以看出,优化前,整体再沸器热负荷6 957.52 kW,冷凝器热负荷-7 146.8 kW,优化调整后,整体再沸器热负荷6 868.1 kW,每年节省蒸汽费用18.40万元,冷凝器热负荷-7 057.3 kW,每年节省冷却水费用9.82万元,且优化后,正戊烷及环戊烷产品质量有一定的提高。

表4 各塔优化前后公用工程消耗表

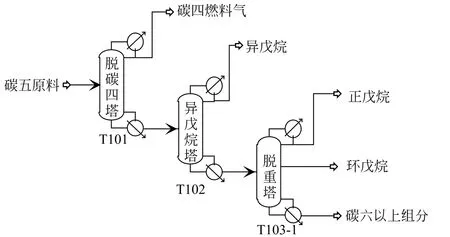

2.3 工艺流程设计优化

虽然上面对四塔工艺流程整体进行了一定优化,但考虑到原料组成中碳六重烃总量较少,环戊烷与重烃中关键组分2-甲基戊烷沸点相差较大,较容易分离,为节省投资,考虑将正戊烷塔与环戊烷塔合并为一塔脱重塔,塔顶馏出正戊烷,环戊烷由侧线采出,塔底分出碳六重组分,工艺流程如图8所示。

图8 碳五烷烃分离模拟流程图

采用严格核算模块模拟脱重塔,部分值使用四塔工艺中的计算值作为初值,脱重塔塔内环戊烷浓度分布图如图9所示。

图9 环戊烷质量分数分布图

从图9可以看出,在第83块塔板时环戊烷浓度达到最高值,拟选择侧线采出位置在第83块塔板处,对采出位置对采出流股的环戊烷浓度及塔热负荷的影响进行灵敏度分析,其结果如图10所示。

图10 不同采出位置对环戊烷浓度及塔热负荷的影响

从图10可以看出,侧线采出位置在第60块塔板时,环戊烷的浓度较高,且塔的整体热负荷较低,综合考虑,将侧线采出位置设为第60块塔板,其模拟结果如表5所示。

从表5可以看出,合并为一个塔后,在操作参数下,仍能满足分离要求,塔的整体热负荷增加,蒸汽费用和冷却水费用加大,但节省了一个塔的投资费用。此方案从操作上可行,但在建设时需要综合考虑总投资以及成本承受力,合理选择实施方案。

3 结语

(1)在考虑对原料进行分离时,首先对原料组成进行分析,形成初步设计方案后,利用Aspen Plus进行塔的简捷设计和严格核算,验证了方案的可行性。

(2)在满足分离要求的情况下,在原方案不变的情况下,考虑操作费用的问题,根据初步结果进一步优化分析,确定了四塔流程异戊烷塔、正戊烷塔和环戊烷塔的塔板数分别为92、57和72块,进料板为第45、37和48块塔板。

(3)在原方案优化满足条件后,根据实际情况可将正戊烷塔和环戊烷塔合并为一塔加侧线采出的方式,减少一个塔的投资费用,确定脱重塔的塔板数为90块,进料板为第45块塔板,侧线采出位置在第60块塔板。

(4)在确定具体流程的时候,应综合考虑投资费用、综合费用及产品质量,以达到最优的目的。