基于电化学酶传感器的葡萄糖分析仪的设计*

2022-06-02薄翠梅乔文杰

谭 强,李 俊,薄翠梅,乔文杰

(南京工业大学电气工程与控制科学学院,江苏 南京 211816)

为了建立低成本高效率的发酵体系,连续操作在大规模生产的发酵过程中占主导地位,这在很大程度上依赖于微生物反应的实时控制以实现最佳的传输速率[1-3]。因此,在线监控技术是通过接收基本参数的动态波动来指导操作的关键。当前,已经有一些参数可以在线检测发酵反应器中的状态,例如温度,pH 值,压力和溶解氧浓度[4-6]。然而,对于发酵中反应动力学相关联的常见底物如葡萄糖等的检测,却很少有相关的检测仪器研发[7-8]。

近几十年来,电化学酶传感器在生物传感中的应用已被广泛研究并取得了重大进展[9-10]。

本文基于自主制备的具有纳米立方晶体的普鲁士蓝(PB)三电极酶传感器芯片[11-13],设计了一种新型的葡萄糖分析仪,可实现在2 g/L~160 g/L 的超宽范围内的葡萄糖检测,充分满足实际发酵的检测需求。

1 分析仪整体结构设计

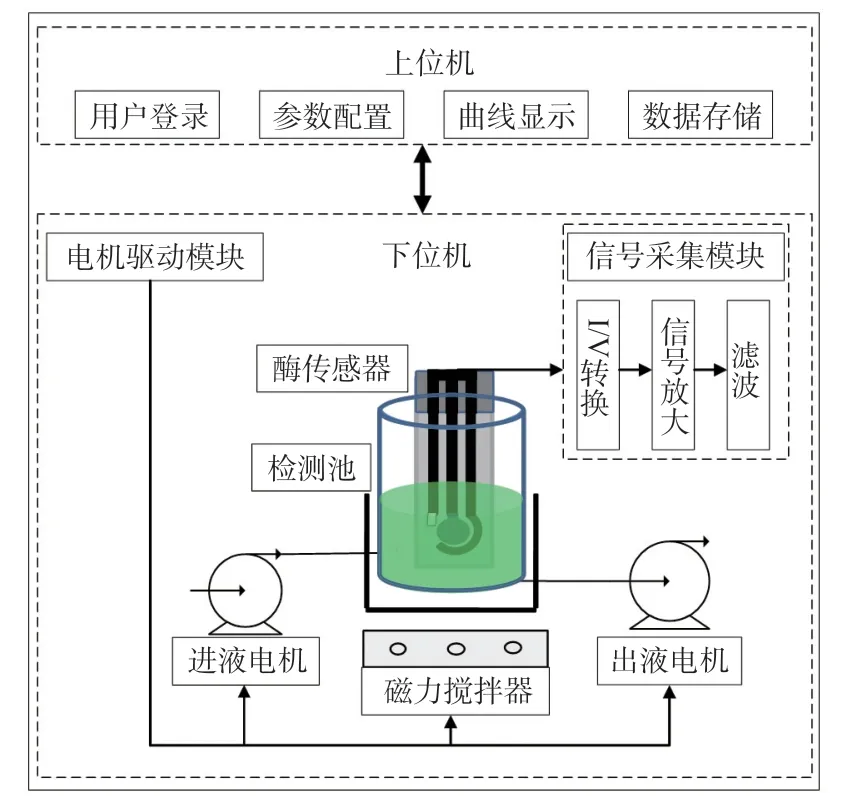

为了满足仪器功能需求,基于微型电极芯片及其产生电化学信号的特征,对分析仪进行上下位机设计。分析仪的总体设计如图1 所示。选用了昆仑通态的MCGS 嵌入式触摸屏作为上位机用于实现人机交互功能,具有用户登录、参数配置、曲线显示、数据存储等功能。下位机主要由电机驱动模块和信号采集模块组成。电机驱动模块采用THB6128 作为驱动芯片控制步进电机,用于实现检测池的进出液清洗功能和检测池磁力搅拌功能。以LMP91000 为核心构建信号采集模块,完成了对酶传感器芯片产生的微弱信号的I/V 转换、放大和滤波的功能。

图1 分析仪总体设计

2 硬件设计

分析仪采用STM32F407ZET6 作为主控制器,该控制器广泛应用于浓度检测的仪器研发,拥有较高的运行速度,同时满足低功耗和数据实时处理以及丰富的接口等功能。硬件系统包括电源模块、电机驱动模块、信号采集模块、RS485 通信模块和MCGS 上位机模块组成。分析仪硬件功能框图如图2 所示。

图2 分析仪硬件功能框图

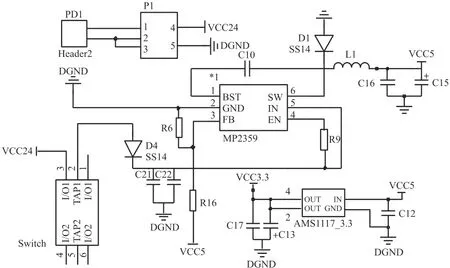

2.1 电源电路

电源系统的稳定对整个系统的性能有重要作用,电源电路设计的好坏将决定整个分析仪能否长期稳定运行。本系统电源先采用迈斯弗特MT220PD 的EMI 滤波器滤除外来干扰信号。通过DC-DC 降压芯片MP2359 将24 V 降为5 V 电压,处理压差较大的降压电路。MP2359 的开关频率可以达到1.4 MHz,频率较高,对电源电路的电感设计要求相对较低,性价比高。最后采用LDO 芯片AMS1117_3.3 将电压降为3.3 V。电源电路如图3 所示。

图3 电源电路

2.2 信号采集电路

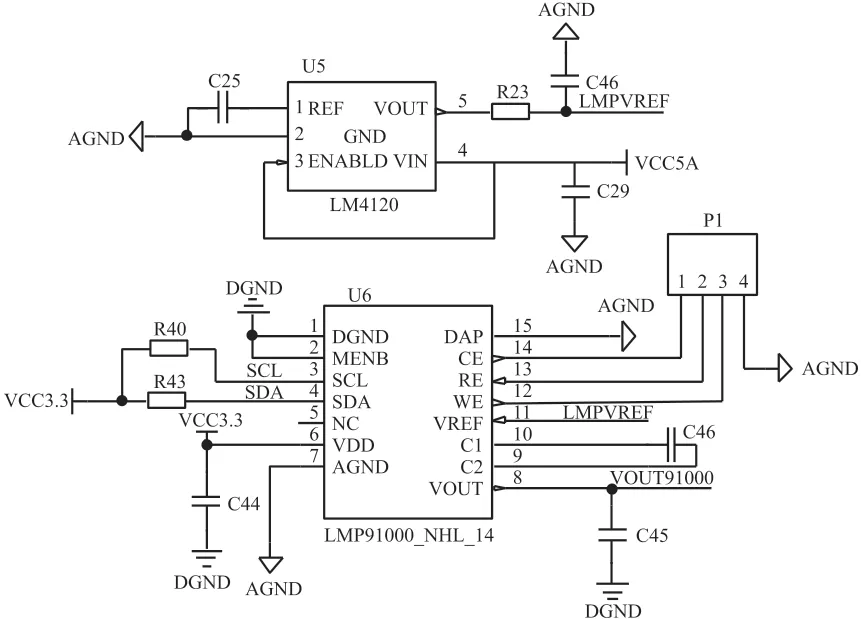

本设计使用电化学模拟前端芯片LMP91000 采集电化学酶传感器产生的微弱电流信号。电化学酶传感器的三电极分别为工作电极(Working Electrode,WE)、参比电极(Reference Electrode,RE)、对电极(Counter Electrode,CE),三电极的体系中,参比电极提供一个基准电压。工作电极在外加激励信号下促使待测溶液产生电化学反应并测量该电极上形成的电流。对电极则与工作电极组成回路。待测溶液受到电压信号的激励将产生氧化还原反应,并形成微弱的电流,该电流信号与被测物质浓度有关,从而可算出被测物的浓度。

LMP91000 的简化电路原理图如图4 所示,LMP91000 内部的控制放大器A1,构成了恒电位电路,误差信号通过放大后反馈到传感器的对电极。工作电极和参比电极之间的阻抗变化,都会引起对电极电压的变化,从而使参比电极和工作电极之间的电压保持恒定。接在工作电极上的跨阻放大器TIA 的输出电压正比于传感器的工作电流,同时工作电极通过跨阻放大器接于虚地。VOUT输出电压信号经过低通滤波后供控制器AD 采集。

图4 LMP91000 简化应用原理图

LMP91000 的工作电压范围为2.7 V 至5.25 V,参比电极偏置电流900 pA。控制器可通过I2C 接口编程配置参考电压百分比和内部增益电阻,I2C 接口是两线制,分别为时钟线SCL 和数据线SDA,MENB 为模块使能,低电平有效。信号采集电路如图5 所示。

图5 信号采集电路

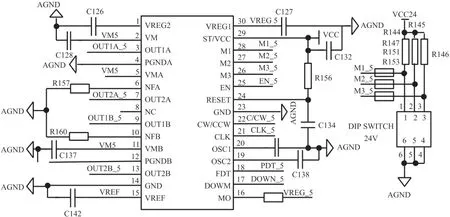

2.3 电机驱动电路

电化学传感芯片的三个电极浸入有磷酸盐缓冲液(PBS)的检测池中,形成了一个稳定的三电极恒电位体系。当将检测的葡萄糖溶液注入检测池中,需要快速将PBS 和葡萄糖溶液进行充分混合以使生物传感芯片检测到正确的葡萄糖浓度。分析仪采用磁力搅拌电机带动检测池内搅拌子转动的方式使溶液充分混合。同时检测结束以后通过进出液电机进行检测池清洗。

本设计采用步进电机完成仪器需求,选定了THB6128 作为步进电机驱动芯片,该芯片采用双全桥MOSFET 驱动,具有多种细分方式、最多可达128细分。同时可以选择快衰、慢衰和混合式衰减三种衰减方式。

电机驱动电路如图6 所示。经过实验调试,选择电机运行平稳,噪音低、震动小的混合式衰减模式,同时选择细分方式为8 细分。

图6 电机驱动电路

3 软件设计

分析仪系统软件工作过程大致为:分析仪上电进行系统初始化后,程序一直循环判断是否接收到正确指令,若没有,则继续判断;若是,则进行指令解析,若解析不成功,则这串数据丢弃,重新判断是否接收到正确指令;若解析成功,则根据功能码选择执行相应的模块,执行完后反馈状态给上位机,然后等待接收下一串指令。软件主程序流程图如图7 所示。

图7 软件主程序流程图

3.1 上位机设计

上位机选用了昆仑通态的MCGS 嵌入式触摸屏,拥有串口和TCP/IP 通信方式,本设计采用RS485 通信完成上下位机通信。主要开展检测与控制方案设计,并设计了易用、人性化的人机交互界面,实现对葡萄糖稳定的检测。

3.2 检测系统设计

分析仪信号采集芯片LMP91000 输出电压信号,供主控制器AD 采集。AD 进行模数转换的数字量ADV 与VOUT的关系式为:

式中:VAD是AD 的基准电压,本系统为3.3 V,N为AD 的精度,本系统采用12 位AD,因此N=12。

电化学传感器芯片的灵敏度将随着时间降低,并且响应电流将降低。这要求系统进行校准并建立浓度响应方程以消除误差。葡萄糖浓度与电化学酶生物传感器的线性检测范围内的响应电流(或电压)成比例。因此,可以使用已知浓度的标准葡萄糖溶液来校准该电化学酶生物传感器,这可以通过以下浓度响应方程式来解释:

式中:ADV0为葡萄糖浓度为0 时浸入PBS 中的AD值,ADV1为已知浓度的葡萄糖溶液注射到PBS 中的AD 值,C1为该标准葡萄糖溶液的浓度值,y为测量的未知浓度葡萄糖溶液注射到PBS 中的AD 值,x为测量的葡萄糖溶液浓度。

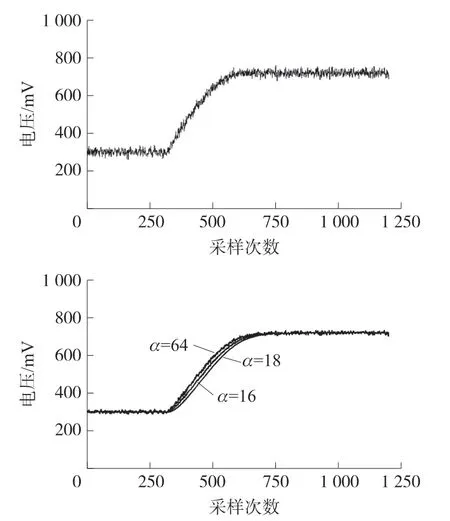

3.3 软件滤波

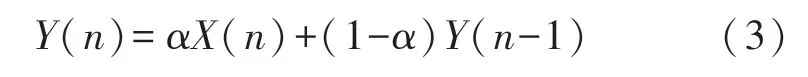

为了滤除随机信号的干扰,在均值滤波的基础上加入了一阶惯性滤波。作为一种动态数字滤波算法,该算法将本次采样值与上次滤波输出值进行加权,得到本次有效值。此方法输出对输入有反馈作用:

式中:α表示滤波系数;X(n)表示本次采样值;Y(n-1)表示上次滤波输出值;Y(n-1)表示本次滤波输出值。

考虑到滤波算法可能会导致小数舍弃,从而导致误差,所以这里将α扩大K倍,不作浮点处理。除法也是会占用很多CPU 资源,可以把K定为2 的幂次方,除法就可以轻松转成移位运算。改进后的算法为:

设置ADC 采样周期为10 ms,将一次检测过程中的采集的AD 值转换为对应电压值。使用一阶惯性滤波进行仿真,设置K为256,分别测试α为64、16 和8 时的滤波效果。如图8 所示,为了兼顾滤波和数据的实时性,分析仪最终选用α为16,K为256作为滤波参数。

图8 一阶惯性滤波

4 实验及分析

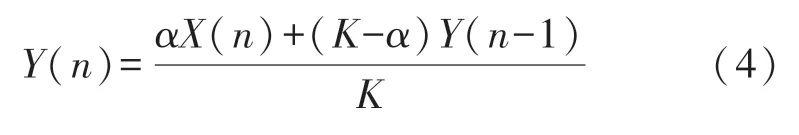

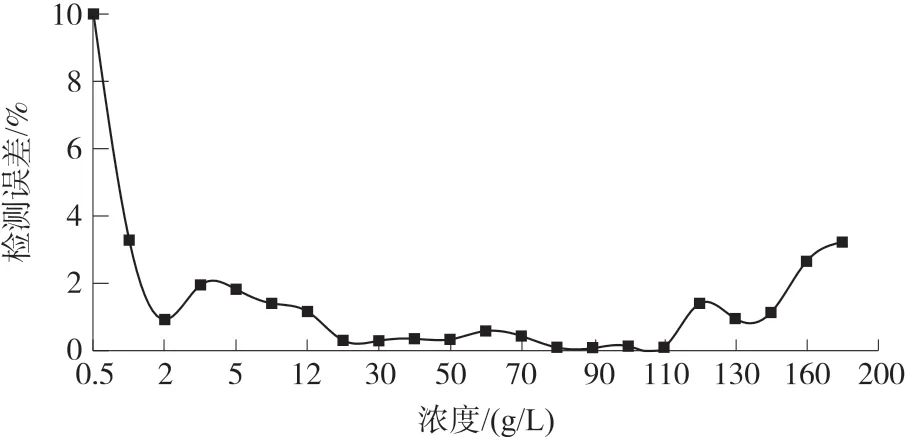

4.1 宽范围检测精度测试与分析

使用已知浓度的标准葡萄糖溶液在0.5 g/L 至200 g/L 范围内测试分析仪的检测精度,如图9 所示。实验表明,分析仪在2 g/L 至160 g/L 检测误差低于2%,而目前发酵过程中的检测需求基本在10 g/L 至100 g/L 之间,分析仪充分满足了发酵检测的仪器需求。

图9 宽范围葡萄糖精度测试

本文的分析仪与国内外主流分析仪器对比如表1 所示。可以看出本分析仪具有更宽的检测范围,更加适用于实际微生物发酵体系中的葡萄糖检测。同时本分析仪由于检测范围可以满足发酵中葡萄糖检测要求,不需要进行稀释等样品预处理,大大减少了检测所需时间。

4.2 分析仪性能测试

为探究葡萄糖分析仪在低浓度下的性能,设计实验计算其检出限,由以下公式给出:

式中:DL为分析仪检出限,k为一定置信水平确定的系数,一般取3,Sb为某一浓度被测样品多次测量读数的标准偏差,C为被测样品的浓度,X为被测样品多次读数的均值。

取1 g/L 的葡萄糖标准液,每次定标测试3 次,每隔5 min 重新定标,持续测试12 次,得到36 组读数,计算读数得到检出限结果为,DL=0.21 g/L。

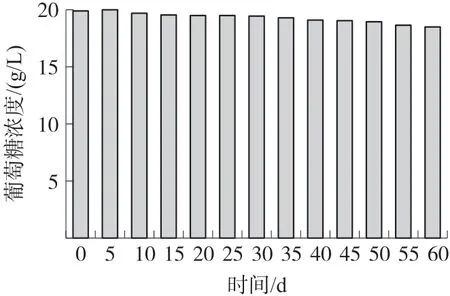

使用同一片酶传感器芯片,使用分析仪每隔5 d对同一浓度的葡萄糖样品多次检测,结果如图10 所示,60 d 后检测精度仍保持在96.5%,表明该葡萄糖分析仪检测性能长期稳定。

图10 葡萄糖分析仪长期检测

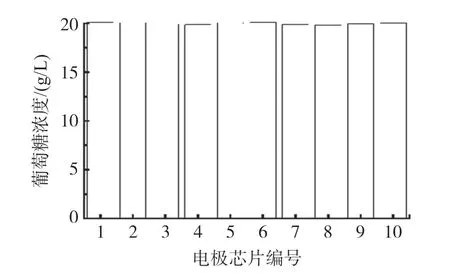

使用10 片独立的酶传感器芯片,在室温下对20 g/L 的葡萄糖样品进行检测,结果如图11 所示,相对标准偏差为0.094 9%,表明该葡萄糖分析仪拥有优越的重现性。

图11 葡萄糖分析仪的重现性测试

使用已知浓度的标准葡萄糖溶液测试分析仪性能,结果如图12 所示。测试结果表明,在2 g/L~150 g/L 的浓度范围内具有良好的线性关系,线性回归方程为:y=1.008 4x-0.258 0,(y表示葡萄糖检测浓度,x表示葡萄糖理论浓度)。

图12 标准葡萄糖溶液测试

4.3 实际发酵体系测试

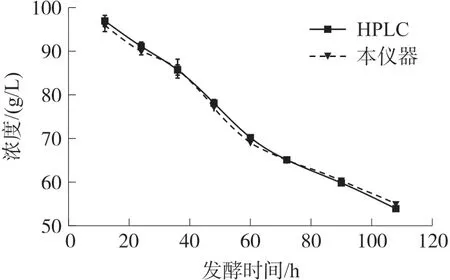

分别采用高效液相色谱仪(HPLC)和半分析仪检测并跟踪槐糖脂发酵液中的葡萄糖浓度变化。如图13 所示,分析仪与色谱法(GB/T 30986-2014)的误差在2%以内,充分证明分析仪可以满足实际发酵过程需求。

图13 槐糖脂发酵液中葡萄糖浓度测试

5 结论

本文基于电化学酶传感器芯片设计并提出了一种葡萄糖分析仪。本文给出了分析仪的软硬件设计方案,通过精密的硬件电路和软件算法实现了高精度、宽范围的葡萄糖浓度检测。最后通过实验验证了分析仪在2 g/L 至160 g/L 的宽范围内具有超高的检测精度,可用于实际发酵过程中的葡萄糖检测。