二硫化钼直接制备加氢脱硫催化剂技术展望

2022-06-02杨闯闯代巧玲户安鹏杨清河

杨闯闯,代巧玲,户安鹏,杨清河

(中国石化 石油化工科学研究院,北京 100083)

近年来,随着全球对石油能源需求的增加和能源供应矛盾的加剧,未来高硫、高酸、重质原油的供应仍将大幅增加[1]。另一方面,随着环保意识的增强和环保法规的日益严格,清洁汽油和柴油的生产面临严峻挑战,我国最新的排放标准(国Ⅵ)要求将硫含量降低到10 μg/g以下[2-3]。从世界范围来看,未来很长一段时间内,加氢脱硫仍将是生产清洁燃料油的重要技术[4-5],而催化剂是加氢脱硫技术的核心,催化剂的性能很大程度上取决于所采用的制备技术,因此,加氢脱硫催化剂制备方法的研究[6-8]一直备受关注。

自20世纪40年代以来,Ni(或Co)原子修饰的MoS2(或WS2)通常被选择作为加氢处理催化剂的活性组分[9],而γ-Al2O3及其改性物种具有良好的孔道结构和机械性能、可调的酸碱性质以及优异的水热稳定性等特性,被广泛用作加氢催化剂的载体[10]。目前,γ-Al2O3或改性γ-Al2O3负载的Ni(或Co)修饰的MoS2(或WS2)仍然是炼油工业应用最多的加氢脱硫催化剂[11-12]。

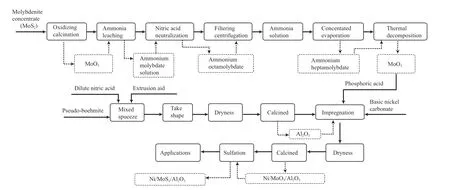

工业上采用碱式碳酸镍、MoO3和磷酸配制而成的水溶液为浸渍液,以γ-Al2O3为载体,经浸渍、干燥、焙烧,得到氧化态催化剂NiO-MoO3/γ-Al2O3,然后对其进行硫化活化,得到硫化态催化剂NiMoSx/γ-Al2O3。根据广泛接受的Co(Ni)-Mo-S活性相理论[12-13],大量研究结果表明,传统催化剂制备路线存在以下问题:1)高温焙烧引起的Mo-Al2O3强相互作用不仅导致金属硫化程度低,而且导致过量低本征活性的I型Ni(Co)-Mo-S活性相的形成[14];2)在硫化还原的过程中,助剂Co和Ni先于活性组分Mo(W)硫化,致使不能形成足够多的Co(Ni)-Mo-S活性中心[15];3)器内硫化过程还会带来开工周期长、污染隐患大等问题[16],从而影响炼油企业的效益。此外,工业制备催化剂过程中使用的MoO3一般是通过对辉钼(精)矿(主要成分为MoS2)的氧化焙烧、氨水浸出、硝酸中和、过滤离心、氨水溶解浓缩蒸发和热分解等一系列复杂处理过程得到的[17],制备过程繁琐复杂。为了避免传统催化剂制备路线存在的上述问题,Nogueira等[18-19]提出将硫代钼(钨)酸盐负载到载体上,在非氧化气氛中高温分解得到MoS2/Al2O3,随后引入助剂,得到具有较高活性的硫化态加氢脱硫催化剂。直接制备硫化态催化剂的路线能够从根本上克服氧化态催化剂在硫化过程中的缺点,然而该路线存在硫代钼酸盐合成工艺复杂、价格昂贵、在水中溶解性有限等不足。

为了开发兼顾低成本、高活性和环境友好三方面的加氢脱硫催化剂,通过文献调研和分析,本文提出了以MoS2直接作为加氢催化剂活性组分制备加氢催化剂的思路。

1 传统加氢脱硫催化剂制备过程、活性相和活性中心

以NiMo型催化剂为例,传统负载型加氢脱硫催化剂的制备路线如图1所示。

图1 传统负载型加氢脱硫催化剂的制备路线Fig.1 Preparation route of traditional supported hydrodesulfurization catalyst.

传统负载型加氢脱硫催化剂的制备路线非常复杂,如果能以MoS2为活性组分直接制备硫化态加氢脱硫催化剂,将会大幅缩短催化剂及其原材料的制备流程,从而显著降低催化剂制备成本。

在原位实测催化剂活性相的基础上,Topsøe等[20]提出了较为广泛接受的Co(Ni)-Mo-S活性相模型,该模型认为Co(Ni)-Mo-S这种不具备严格原子计量比的复合物是加氢过程的活性中心,它的结构是Co(Ni)沿棱边分散在层状MoS2片晶的边缘,通过高分辨透射电子显微镜观测,传统制备方法得到的催化剂中MoS2片晶长度一般为2~5 nm。

在MoS2上引入助剂Co(Ni)后,Co(Ni)对Mo原子有给电子效应,导致边缘Mo—S键弱化断裂,产生S空位。S空位主要位于活性相的边缘和拐角处,小尺度的MoS2更容易在拐角处产生S空位,S空位被认为是加氢脱硫的主要活性中心,含硫化合物被吸附至S空位上,发生C—S键断裂,留在催化剂上的S在H2氛围下进一步生成H2S,释放后再一次形成S空位,与后续的含硫化合物继续反应,完成催化循环[21-22]。

传统催化剂制备方法在工业上大规模应用,工艺成熟,但在焙烧过程中形成具有较强相互作用的Mo-O-Al,导致后续硫化过程中活性组分硫化程度较低,形成低本征活性的Ni-Mo-S活性相;同时,Ni在硫化过程中先于活性金属Mo硫化,形成低活性甚至没有活性的MoS2,NiSx等物种,不能有效形成Ni-Mo-S活性相。为了避免传统制备方法中焙烧和硫化过程带来的诸多问题,研究者开始关注直接制备硫化态催化剂。直接制备硫化态催化剂的实质是通过不同方法制备助剂Ni有效修饰的MoS2,从而避免催化剂的后续硫化过程。

2 MoS2的制备方法

制备方法对制备助剂Co(Ni)有效修饰的MoS2至关重要,MoS2制备方法总体上分为天然法和合成法。

2.1 天然法制备MoS2

天然法制备MoS2是以辉钼(精)矿为原料经过除杂得到,所含杂质主要有石英(SiO2)、硅酸盐、黄铁矿(FeS2)、黄铜矿(CuFeS2)、黏土(含水铝硅酸盐产物)、方解石(CaCO3)、方铅矿(PbS)、萤石(CaF2)等[17]。工业上采用盐酸浸出、氟化浸出和氯盐浸出等工艺除去这些杂质,再经进一步气流粉碎得到合适尺寸的MoS2。

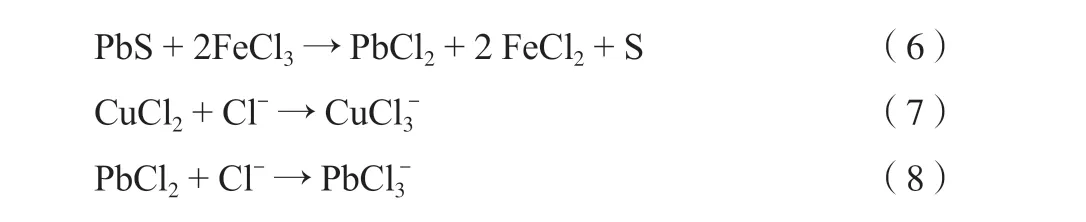

盐酸浸出原理如下:

其中,PbCl2在常温下不溶于水,在加热条件下PbCl2可与Cl-反应,生成可溶性络合离子,从而进入滤液并经过冷却结晶析出PbCl2。

氟化浸出用于除去含硅杂质,氢氟酸与石英和硅酸类杂质反应,生成可溶性的硅氟酸盐进入滤液从而除去。

氯盐浸出是选择强氧化性的FeCl3,在酸性条件下将黄铜矿和方铅矿氧化,生成CuCl2和PbCl2,利用溶液中的Cl-使难溶于水的CuCl2和PbCl2分别形成可溶性络合离子和然后进入滤液除去。

天然法生产的MoS2纯度高,不破坏MoS2晶型,且制备成本较低。天然法制备的MoS2片晶长度较大,一般为10~100 μm,主要用于固体润滑材料,直接用于制备加氢催化剂还需进一步处理:一方面减小MoS2片晶尺寸,另一方面使MoS2产生尽可能多的S空位,从而实现对反应物分子的吸附活化。

2.2 合成法制备MoS2

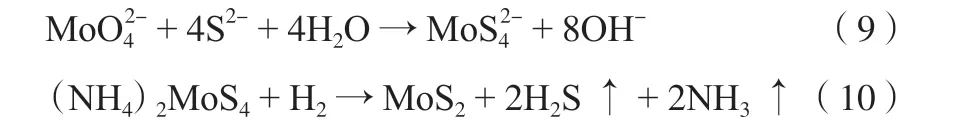

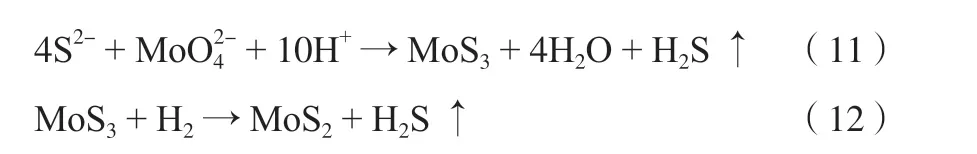

通过化学方法合成MoS2一般包括两种工艺。第一种工艺是首先合成MoS2的前体硫代钼酸盐(如四硫代钼酸铵((NH4)2MoS4)),通常选择MoO3,(NH4)2MoO4,(NH4)6Mo7O24等为钼源,H2S,(NH4)2S,CH3CSNH2等为硫源,在一定条件下发生O-S交换反应合成(NH4)2MoS4,(NH4)2MoS4在一定条件下分解得到MoS2,反应过程[12]如下:

第二种工艺与第一种工艺的钼源和硫源相同,区别在于反应的酸碱性,第二种工艺在反应过程中添加盐酸或H2S调节pH,先生成MoS3,再进一步还原为MoS 。

合成法制备的MoS2纯度高,颗粒细小(平均粒径达0.8 μm),比表面积大,吸附能力强,具有较好的催化性能。但同时存在合成过程复杂,原料成本较高的不足。通过在合成MoS2过程中添加分散剂或表面活性剂能够进一步抑制MoS2晶体聚集,得到更小尺寸的纳米MoS2。

2.3 纳米MoS2的制备

通过辉钼(精)矿制备的MoS2的粒径尺寸为10~100 μm,合成法制备的MoS2片晶尺寸约为0.8 μm,而加氢催化剂中MoS2片晶尺寸为2~5 nm,更小尺寸的MoS2可以暴露出更多活性位点,具有较高的活性。实现MoS2纳米尺度化是它能够直接作为加氢催化剂活性组分的前提。为此,研究者提出了很多减小MoS2片晶尺寸的方法,如机械剥离法、锂离子插层法、物理气相沉积法等,这些方法能够获得较多缺陷位的MoS2。另外,研究者还选择不同的钼源和硫源,化学合成纳米MoS2,包括前体分解法、水热法、模板法和化学气相沉积法等。

2.3.1 直接减小MoS2片晶尺寸

2.3.1.1 机械剥离法

由于MoS2的特殊层状结构,可以通过外力破坏MoS2层间范德华力和层内分子间作用力,从而实现对MoS2的剥离,常用的方法包括球磨、超声粉碎和液相剪切等。Ambrosi等[23]通过球磨法产生平行于片层的剪切力和垂直于片层的挤压力来实现对层状MoS2的剥离,从而制备了大量不同厚度的MoS2纳米层。闫从祥[24]以N-甲基吡咯烷酮为溶剂,采用球磨和超声联用的方法得到了层数为1~3层的MoS2纳米片。除了采用球磨法剥离MoS2,还可采用厨房搅拌器[25]、超声粉碎仪[26]和气流粉碎机[27]等剥离MoS2,如Kuriki等[28]利用介质搅拌磨,将MoS2研磨50 h后得到粒径为40 nm的纳米MoS2粉体。周丽春等[27]采用超音速气流粉碎机对MoS2进行粉碎,得到片层厚度为30~50 nm的MoS2。

通过球磨、超声粉碎、液相剪切等物理方法可以实现MoS2片晶纳米尺度化,这种物理处理方法操作简单,成本较低,且容易产生具有催化活性的S空位,是最具工业应用前景的一类方法,但此类方法得到的MoS2片晶大小不易控制,还达不到加氢催化剂对MoS2片晶尺寸的要求。

2.3.1.2 物理气相沉积法

物理气相沉积法是利用MoS2在非氧化氛围中450 ℃升华的性质,在Ar/H2氛围中,通过将MoS2和衬底置于不同温区的焙烧炉中,使MoS2在高温区发生升华并随着气流在低温区沉积在衬底上。Feng等[29]将MoSe2和MoS2分别放在三温区焙烧炉的不同高温区,在Ar/H2混合气氛中在衬底上得到MoS2(1-x)Se2x,制备过程如图2所示。何杰等[30]以 MoS2粉末为原料,Ar为载气,在400~600 ℃范围内利用升华,在硅衬底表面制备了不同厚度的MoS2薄膜。

图2 利用物理沉积法制备纳米MoS2的过程Fig.2 Process of preparing nano-MoS2 by physical deposition method.

该方法利用MoS2升华的物理性质,简单易行,但成本较高,同时存在MoS2升华量较少、沉积量不确定的问题,不适合工业应用。

2.3.1.3 锂离子插层法

Joensen等[31]通过正丁基锂插层剥离的方法制备了大量的MoS2纳米片。先将正丁基锂嵌入MoS2粉末层形成插层化合物,然后与水(或质子溶剂)剧烈反应产生氢气,从而实现MoS2的剥离,形成单层或很少层的MoS2纳米片。但由于正丁基锂非常活泼,所需工作环境苛刻,锂离子插入反应必须在无氧无水的环境下进行,操作复杂,成本较高,不适合工业应用。

2.3.2 化学合成纳米MoS2

除了对MoS2直接剥离外,还可通过化学法合成纳米MoS2,包括前体分解法[32-33]、水热法[34-36]、模板法[37]和化学气相沉积法[38]等。Liu等[39]以(NH4)2MoS4为前体,将其溶解于二甲基甲酰胺中,然后将前体溶液涂覆在二氧化硅/硅或蓝宝石衬底上,通过两步高温热解制备MoS2纳米片。Sun等[40]以(NH4)6Mo7O24·4H2O和NH2CS为前体,在碱性溶液中经水热合成制得产物,再在N2氛围中450 ℃下焙烧5 h得到纳米MoS2。Wan等[41]以单分散磺化聚苯乙烯为模板剂和碳源,制备了MoS2准空心微球,所制备的 MoS2/C微球表现出出色的循环稳定性和高倍率性能。Yang等[42]采用化学气相沉积法在二氧化硅/硅载体上制备了三种不同方向排列的MoS2纳米片,包括垂直载体的MoS2纳米片、平行载体的MoS2纳米片以及垂直和平行排列的MoS2纳米片的混合物。此外,研究者还在合成MoS2的过程中添加表面活性剂,进一步防止MoS2团聚并调节合成的MoS2的形貌[43]。

与直接剥离MoS2相比,这些方法能够获得更小尺寸的纳米MoS2,但制备成本却要高很多,在对用MoS2制备加氢催化剂的研究中,开发更加有效的MoS2剥离方法是研究的趋势和热点。

3 MoS2直接制备加氢催化剂研究现状

目前,对制备负载型硫化态加氢脱硫催化剂的研究主要集中在通过(NH4)2MoS4浸渍γ-Al2O3载体来制备催化剂。Liu等[44]采用(NH4)2MoS4溶液浸渍γ-Al2O3,在N2氛围下焙烧得到MoS2/γ-Al2O3,在此基础上浸渍Co(NO3)2,研究了Co负载量对催化剂结构和性能的影响。实验结果表明,当Co/Mo原子比(ACo/Mo)小于0.2时,催化剂的加氢脱硫活性明显提高;当0.2

硫化态催化剂与传统催化剂相比具有更高的硫化程度,同时也在一定程度上表现出较高的活性,与此同时,硫化态催化剂能尽可能地避免传统催化剂硫化过程带来的问题,但如何提高硫化态催化剂的助剂效应从而进一步提高催化剂活性还有待深入研究。

MoS2的缺陷位在催化硫化物反应中发挥着重要作用。通过物理或化学的方法直接对MoS2进行纳米化处理可以得到具有大量缺陷位的MoS2,从而制备体相催化剂。Wang等[49]通过球磨法将MoS2活化,球磨后MoS2的XRD谱图中(002)晶面峰宽化,证明球磨后MoS2片晶变小,同时,由于MoS2结构发生扭曲,在TEM和SEM照片中观察到较多边缘活性位,在电化学析氢反应中表现出较好的活性。此外,由于MoS2表面的S对金属具有亲和性,可以在球磨过程中添加纳米级金属单质(如Cu,Ni等),金属单质与MoS2发生反应,产生更多的缺陷位。Zhang等[50]将纳米铜与MoS2一起球磨,球磨后在XRD谱图中出现了Cu2S的特征峰,使MoS2的基面位置得到应用,制备了富含缺陷位的CuMoSx复合物,在碱性介质中表现出较好的电化学析氢活性。这种方法为低成本制备体相加氢脱硫催化剂提供了参考。

根据研究者目前对加氢催化剂活性相结构的理解和认识,理想加氢催化剂活性相为较小尺寸的Ni(Co)修饰的MoS2,因此实现MoS2直接制备加氢催化剂需要解决两个方面的关键问题,即如何减小MoS2片晶尺寸和如何引入助剂Ni(Co)。

4 结语

采用MoS2直接制备加氢催化剂可以避免传统催化剂制备路线硫化过程的硫化不充分、开工周期长和环境不友好等一系列问题,同时可以大幅缩短催化剂制备路线,从而降低催化剂制备成本。目前对于硫化态加氢催化剂的研究主要集中在通过不同的方法合成MoS2,其中,通过物理手段直接剥离MoS2制备催化剂可降低成本,对制备新型加氢催化剂具有重要研究意义。对MoS2直接制备加氢催化剂的研究未来可从以下几个方面着手:1)在剥离的同时添加助剂金属,使MoS2基面暴露出更多活性位点,进一步开发高活性体相加氢催化剂;2)利用Al2O3孔道限域效应,将MoS2与拟薄水铝石混捏挤条,进一步实现MoS2与载体的复合;3)进一步探索更加经济有效的MoS2前体的合成工艺,制备高活性的硫化态加氢催化剂。