轮胎生产炼胶车间滤胶生产线的增设项目

2022-06-02崔伟光刘长城

崔伟光,刘长城

(1.万达橡胶制造有限公司,山东 东营 257500;2.固铂(昆山)轮胎有限公司,江苏 昆山 215300)

炼胶车间是每个轮胎公司至关重要的一个车间,炼胶质量直接关系到轮胎的品质。但是在生产过程中,胶料中会混入或多或少的杂质,或者原材料(炭黑、胶料、油)带入的杂质,后续返回密炼需要回炼的胶料也因流程的周转会带入一部分杂质。一但这些杂质得不到清除,进入到下一工序,甚至进入了成品轮胎最终被硫化出来,将造成很大的浪费。由于胶料中的杂质在轮胎外观检测中不容易被发现,造成22(是指22号不良?)不良(轮胎里面有杂物)时有发生,2015~2016年收到OE厂家的多起质量客诉问题。根据笔者十几年从事化工设备维修管理的经验,去除胶料的杂质,一方面可以减少报废,降低成本,另一方面是提升轮胎品质,减少客户的客诉,为此决定在炼胶车间增设滤胶生产线。

1 滤胶线增设前的情况介绍

2016年9月1日~11月9日。仅在环带一个工序里,因胶料含有异物造成的影响:

(1)每天报废胶料51.5 kg,如图1所示。

(2)因异物原因需要打开机头清理,平均每天6.3次,如图2所示。

(3)因异物需要重新拉钢丝,平均每天69.5次,如图3所示。

(4)22不良(轮胎中有杂物)中环带不良占比0.018%,如图4所示。

(5)OE客户要求X光检测,检测图如图5所示。

X光检测结果:

a.环带内含异物,报废比例0.034%;

b.钢丝排列不均匀,报废比例0.103%。

2 增设滤胶线的必要性

综上,仅环带一个工序,2016年9月1日~11月9日,因胶料里面含有异物造成的影响:每天报废材料51.5 kg,因异物原因需要打开机头清理,平均每天6.3次,因异物需要重新拉钢丝,平均每天69.5次;22不良(轮胎中有杂物)中环带不良占比0.018%。为了减少报废,减少浪费,另一方面是减少客户的投诉,提高胶料品质就显得的尤为重要。 需尽快在炼胶车间增设滤胶生产线。

3 解决办法

在炼胶车间安装一套滤胶线,对轮胎重要半成品部件环带所用的胶料进行过滤。

3.1 主要技术参数

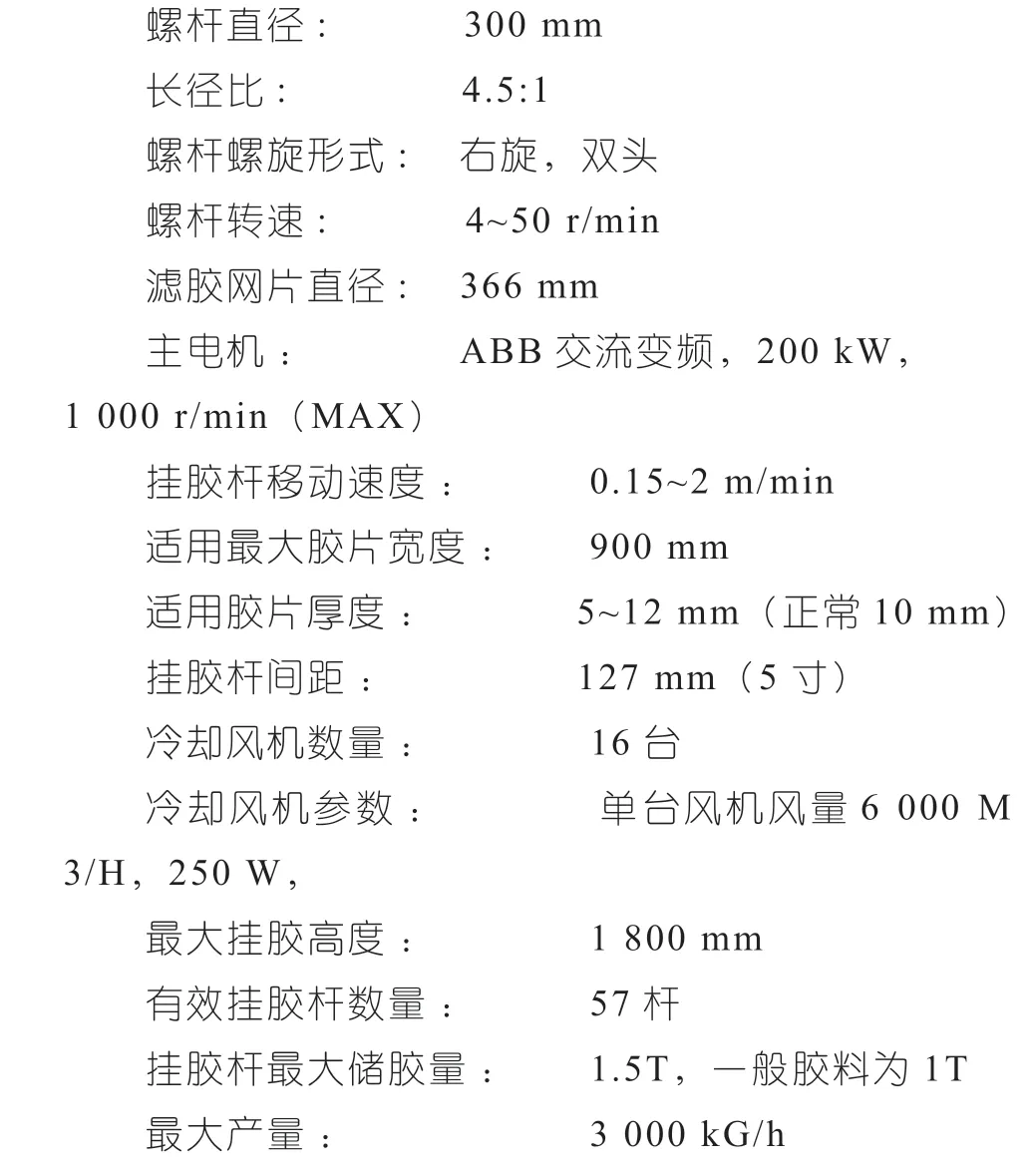

螺杆直径: 300 mm长径比: 4.5:1螺杆螺旋形式: 右旋,双头螺杆转速: 4~50 r/min滤胶网片直径: 366 mm主电机: ABB交流变频,200 kW,1000 r/min(MAX)挂胶杆移动速度: 0.15~2 m/min适用最大胶片宽度: 900 mm适用胶片厚度: 5~12 mm(正常10 mm)挂胶杆间距: 127 mm(5寸)冷却风机数量: 16台冷却风机参数: 单台风机风量6000 M 3/H,250 W,最大挂胶高度: 1800 mm有效挂胶杆数量: 57杆挂胶杆最大储胶量: 1.5T,一般胶料为1T最大产量: 3000 kG/h

3.2 主要组成部分

滤胶生产线由热喂料滤胶挤出机、温控系统,液压系统、电控系统、胶冷装置等部分组成。

3.2.1 动力装置

结构形式由电机通过橡胶环弹性联轴器驱动减速箱输入轴,减速箱输出轴与螺杆尾部驱动端直联。

3.2.2 机筒、衬套、螺杆

机筒:采用钻孔式冷却,钻孔直径35 mm, 20#钢焊接制作。

衬套:采用38CrMoAlA制作,内孔氮化处理。

螺杆:采用38CrMoAlA制作,螺鳞段和返胶螺纹段氮化处理,与减速机输出轴双键槽连接;右旋,双头螺杆。

3.2.3 机头

结构形式:采用双滤胶机头形式,通过单独旋转油缸驱动双机头切换;内设有滤胶网板和单独旋转切刀;机头上装有压力温度传感器,提供胶料温度、压力变化的参考数据。

滤网直径:360 mm。

机头冷却:采用夹套通水冷却。

旋转切刀:采用2.2 kW减速电机驱动,切刀转速:16.5 r/min。旋转切刀由链轮套带动,链轮套与机头体之间采用耐磨铜套联接,铜套内部带有油槽口,工作时每日需在机头外侧的手动油杯和油嘴上注入2#锂基脂油来润滑。

机头切换步骤:双机头切换工作时,采用旋转油缸驱动,先松开底部的外环锁紧油缸,再驱动要打开机头的旋转油缸,同时驱动主螺杆旋转,旋转螺杆挤出的尾胶压力也帮助机头打开。

3.2.4 旁压辊组件

结构形式:通过螺杆对牙齿轮带动,两侧带有挡胶板,内侧带有刮胶刀,辊筒内部通水冷却(轴端带有旋转接头);通过液压油缸打开或合拢旁压辊(打开或合拢时,周边不能站人!!!)

辊筒材质:38CrMoAlA,表面氮化处理。

3.2.5 温控系统

温控形式:本机与滤胶线其它设备共同采用一套集成温控系统,共为9段温控,本机采用其中3段温控,分别用于机头,机筒和螺杆。

温控能力:温度最高100 ℃,循环水泵品牌为格兰富,温度控制范围:45~95 ℃;加热速度≥1.5 ℃/min;整机加热到设定温度的时间约40 min。

3.2.6 液压站

系统工作压力: 10 MPa。

液压控制:此液压系统分别控制四个油缸,机头锁紧油缸,旁压辊打开油缸,左机头旋转油缸,右机头旋转油缸,分别由单独的电磁阀控制,另外液压站上还有一个总的溢流阀调整总的系统压力。

3.2.7 胶片冷却装置

胶片冷却装置采用XPG-900A。

3.2.7.1 接取装置

由一条带动力模块链输送带组成,输送装置由单独变频减速电机传动,功率为2.2 kW输送带的前段为平输送型式放到二辊压片机的底下接入胶片,经转弯压辊后进入爬坡上送输送带,两套压辊协助爬坡。

3.2.7.2 浸泡提升输送带

宽度为1000的1700型平格微凸型模块输送带组成,出胶口由一条宽度为600的1400平板式模块带作为压胶带,单独变频电机传动,功率为2.2 kW。

3.2.7.3 挂胶冷却装置

挂胶机架底部装有不锈钢水槽,且前部设有一个集水槽,集水槽内设液位计,高液位抽出,低液位停止。水槽上面有钢格板走道。另外在挂胶机架的后部装有一套专门用于润滑传动挂胶杆链条的电动润滑泵,油罐内装润滑油通过管路和润滑尼龙轮对链条进行润滑。

3.2.7.4 自动拾取装置

此装置采用电机驱动转轴带动抓手部件上下动作,共由三组气缸组成,可将挂胶杆上的胶片拾取至分置活动输送带上。

3.2.7.5 切胶装置

采用气缸垂直切断形式,两侧用两组直线模块作导向机构,气缸型号为DNG160-230-PPV-A(FESTO ;切刀气缸由电磁阀控制,在叠胶下方有称重传感器,胶片被叠到一定重量后可进行自动切断(重量可由电气控制进行调节)。

3.2.7.6 自动摆胶装置

由单独变频带制动电机驱动摆胶,功率为2.2 kW,摆胶斗采用两条宽度相同的AA皮带(两侧带两条O型导向条厚为1.6 mm的PU带)夹持输送,驱动由下收皮输送装置2的链轮带动。

3.2.7.7 升降台装置

升降台的作用是、辅助叠胶、输送胶盘、胶料称重。通过电气控制达到连续胶片送入后在胶架上整齐的叠放并测出一定的重量,根据设定的重量最后送入下一个输送辊道。

3.2.8 电气系统

滤胶生产线布置图如图6所示。

3.2.9 过滤机和滤网

过滤机如图7所示。

过滤机设备型号:XJL-300-4D

喂料方式:热喂料

滤网实物如图8所示,滤网的目数为20目。

过滤机投入使用后,过滤出的部分杂质如图9、10所示。图9的黑色硬颗粒可能来自炭黑厂家的原料。图10为滤出的发亮的小石子等,有的可以碾碎,可能来自天然胶,可以碾碎的可能是墙壁的石灰。

4 取得的成果

通过胶料过滤,取得的成果如图11所示:

(1)因原材料报废的环带,由51.5 kg降低到25.6 kg。

(2)机头开合次数由。6.3次降低到1.89次。

(3)拉钢丝的次数由69.5次降低到24.2次。

(4)22不良报废由0.018%降低到0.007%。

(5)X光检测,原材料在环带中引起的不良由0.034%降低到0。

a. X光机检测环带中排线不均报废由原来的0.103%降低到0。

b.项目完成后再公司内部管理系统中的登记截图如下:

(6)项目完成后总收益。

529胶料生产节约费用: 745838元;人力成本节约费用:80677元;22不良报废节约费用:169094元;X光检测环带原因报废节约费用: 1106960元;环带减少报废节约费用:127000元

项目总收益:745838+80677+169094+1106960+127000=2115269元

通过此次滤胶线的增设,对环带生产所用胶料的品质进行了极大的改善和提高。 减少了报废, 每年为公司带来收益211万元,同时提高了轮胎品质,据公司售后部门的不完全统计,OE客户满意度提高了29个百分点。

5 结束语

通过增设安装了滤胶生产线,提升了胶料品质, 减少了报废。取得了很大的经济效益和社会效益。